提高某铁矿选矿指标工艺试验研究*

2022-08-17林小凤袁启东

林小凤 袁启东 张 永

(1.中钢集团马鞍山矿山研究总院股份有限公司;2.国家金属矿山固体废物处理与处置工程技术研究中心)

我国是矿产资源大国,同时也是铁矿石的消耗大国。近几十年来,随着经济技术和钢铁工业的发展,国内富铁矿石资源日趋枯竭,“贫、细、杂”铁矿石越来越受到钢铁行业的重视[1-5]。对于赤铁矿、褐铁矿、菱铁矿等自身品位低且嵌布粒度细的矿石,如何对其进行高效利用是现阶段选矿工作者所需解决的首要问题[6-7]。本文对某酸性褐铁矿采用磨矿、强磁、螺旋溜槽重选等工艺进行了不同选矿工艺的试验研究,并取得了良好的选别指标。

1 原矿性质

1.1 原矿多元素分析

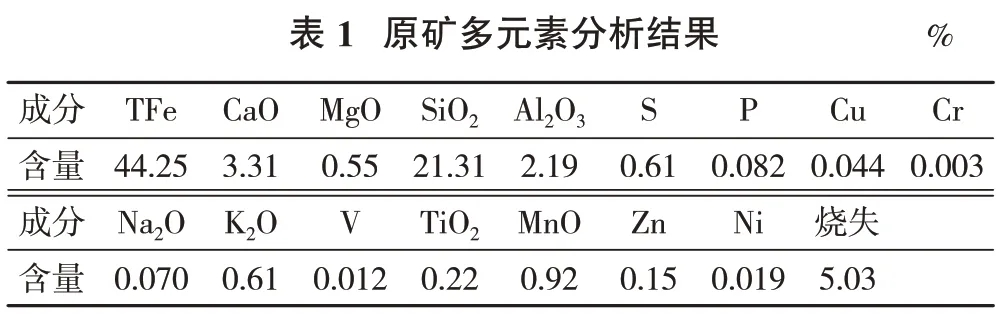

原矿化学多元素分析结果见表1。

?

由表1 可知,原矿中铁含量为44.25%,除铁外其他可回收的有用矿物含量都较低,回收价值不大;有害杂质硅、钾含量较高,烧失为5.03%,碱比0.164,为酸性铁矿石。

1.2 原矿铁物相分析

原矿铁物相分析结果见表2。

由表2可知,原矿中的铁主要是以赤褐铁矿的形式存在,赤褐铁矿之中的铁占92.14%,其他铁矿物含量较少。由于原矿的烧失较高,为5.03%,而碳酸铁含量较低,说明赤褐铁矿中含有较多的褐铁矿。

?

2 选矿工艺研究

2.1 原矿—磨矿—强磁选试验

2.1.1 磨矿细度试验

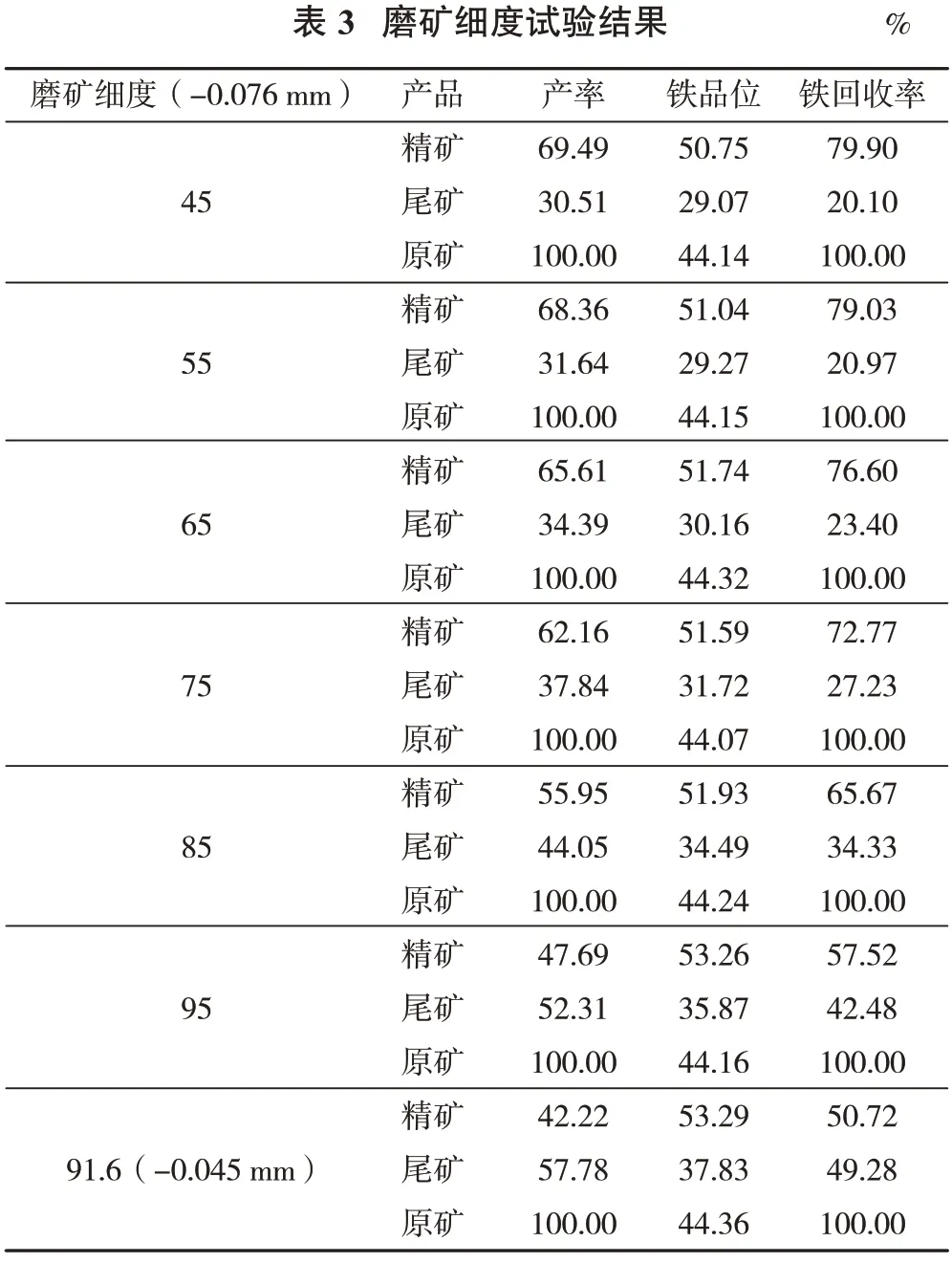

将原矿采用XMQ240×90 锥形球磨机分别磨至-0.076 mm 含量45%,55%,65%,75%,85%,95%及-0.045 mm 91.6%,对磨矿产品进行强磁选选别试验。强磁采用立环脉动高梯度磁选机,充填介质用4 mm 粗棒介,冲程25 mm,冲次200 次/min,转环转速2 r/min,强磁选磁场强度477.46 kA/m,试验流程见图1,试验结果见表3。

?

由表3 可知,磨矿细度的变化对铁精矿品位影响较小,对铁精矿回收率影响较大;随着磨矿细度从-0.076 mm45% 增加到-0.076 mm95%,铁精矿品位从50.75% 升高到53.26%,铁回收率从79.90% 下降到57.52%;进一步将磨矿细度提高到-0.045 mm91.6%,铁精矿品位基本不变,铁回收率下降6.80 个百分点;综合考虑,选取强磁选磨矿细度为-0.076 mm95%。

2.1.2 强磁粗选磁场强度试验

立环脉动高梯度强磁选机的影响因素主要有磁场强度、精矿漂洗水量、转环转速、冲程和脉动次数等,但最大的影响因素是磁场强度,故对磁场强度的影响因素进行试验。对磨矿细度-0.076 mm95%的产品进行粗选磁场强度试验,试验结果见表4。

?

由表4 可知,磁场强度从795.77 kA / m 降至159.15 kA/m 时,铁精矿产率和铁回收率大幅降低,铁品位仅提高3.42 个百分点;综合考虑,选取粗选作业磁场强度636.62 kA/m。

2.1.3 强磁精选磁场强度试验

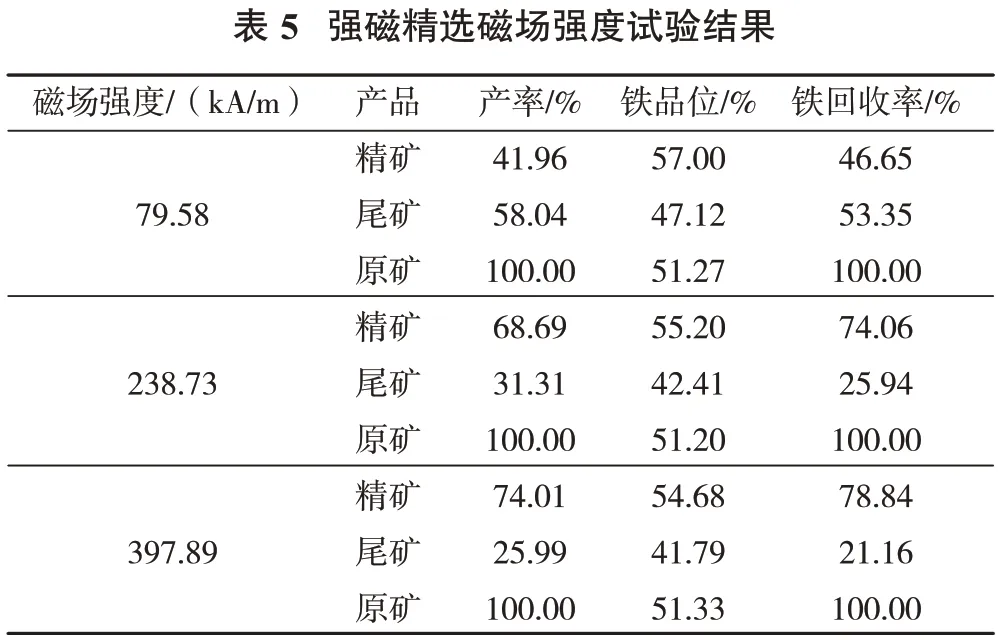

对铁品位51.25% 的强磁粗精矿进行强磁精选磁场强度试验,试验结果见表5。

?

由表5 可知,磁场强度从397.89 kA/m 降至79.58 kA/m 时,铁精矿产率和铁回收率大幅降低,铁品位仅提高2.32 个百分点;综合考虑,选取精选作业磁场强度为238.73 kA/m。

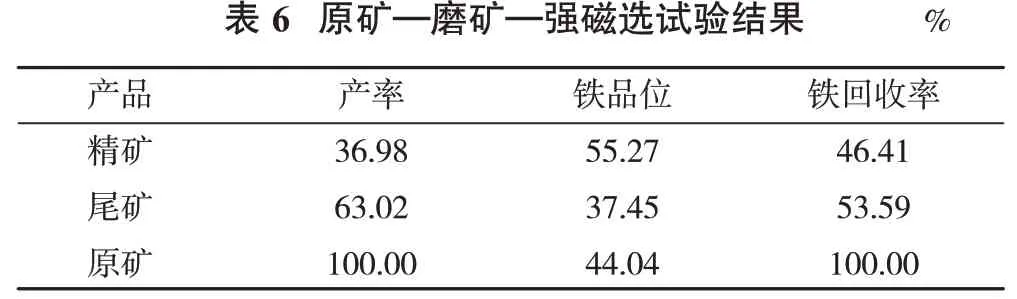

2.1.4 原矿—磨矿—强磁选流程试验

将原矿磨至-0.076 mm95%,对磨矿产品进行强磁选流程试验,粗选、精选磁场强度分别为636.62,238.73 kA/m,试验结果见表6,数质量流程见图2。

?

2.2 螺旋溜槽重选试验

采用磨矿、单一强磁选流程对该矿石进行选别后,只能获铁品位55% 左右的铁精矿,铁精矿品位较低。考虑到原矿主要为赤褐铁矿,因此采用螺旋溜槽重选的方法对该矿进行回收。

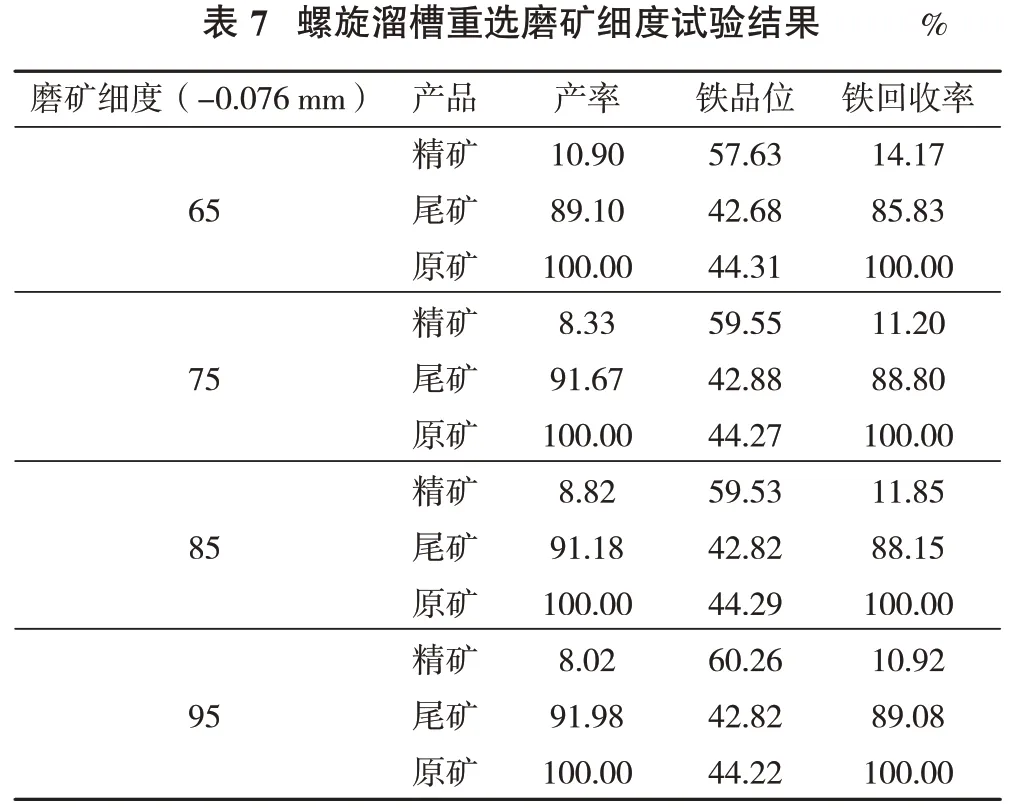

将原矿用试验室锥形球磨机XMQ240×90分别磨至-0.076mm 含量65%,75%,85%,95%,对磨矿产品用螺旋溜槽进行选别试验,试验流程为1 粗1 精,试验流程见图3,试验结果见表7。

由表7 可知,将原矿磨至-0.076 mm65% 时,采用螺旋溜槽1 粗1 精流程选别,能获铁品位57.63%的铁精矿,但铁回收率较低,为14.17%;将原矿磨至-0.076 mm95% 时,能获铁品位60.26%、铁回收率10.92% 的铁精矿;提高磨矿细度,铁精矿品位虽有所提高,但铁回收率低,可见采用单一螺旋溜槽重选不能获得较好的选别指标。

?

2.3 原矿—磨矿—强磁—螺旋溜槽重选试验

采用磨矿、单一强磁选或单一螺旋溜槽重选流程对该矿石进行选别,获得的铁精矿回收率均较低,选别指标不理想。因此,采用强磁与螺旋溜槽重选组合的方法对该矿石进行回收。对原矿进行磨矿—强磁—螺旋溜槽重选全流程试验,磨矿细度为-0.076 mm95%,试验结果见表8,数质量流程见图4。

?

3 结 语

(1)某矿石中铁含量44.25%,除铁外其他可回收的有用矿物含量都较低,回收价值不大;有害杂质硅、钾含量较高,烧失为5.03%,碱比为0.164,为酸性铁矿石。

(2)原矿嵌布粒度较细,将磨矿细度从-0.076 mm95% 提高到-0.045 mm91.6% 时,在同等条件下采用强磁选机进行选别,铁精矿品位几乎不变,但铁回收率降低6.80 个百分点,说明当磨矿细度达-0.076 mm95%时,提高磨矿细度、损失铁精矿回收率也难以提高铁精矿品位。

(3)试验进行了原矿—磨矿(-0.076 mm95%)—强磁选流程,可获得铁品位55% 以上的铁精矿;原矿—磨矿(-0.076 mm95%)—螺旋溜槽重选流程、原矿—磨矿(-0.076 mm95%)—强磁—螺旋溜槽重选流程选别,可获得铁品位58%以上的铁精矿。

(4)原矿采用磨矿、强磁、螺旋溜槽重选工艺选别后,虽然铁精矿品位得到提高,但铁精矿回收率仍偏低。根据该矿石的特点,为了提高铁精矿回收率,建议对该矿石进行原矿—磨矿—强磁—反浮选试验。