陈台沟铁矿选矿工艺优化试验研究

2022-08-17常文利

常文利

(五矿矿业(安徽)工程设计有限公司)

陈台沟铁矿隶属于中国五矿集团旗下直管企业五矿矿业控股有限公司,资源总量12.74 亿t,属超大规模储量铁矿山。其中1号主矿体资源量12.39 亿t,矿体平均厚度170 m,赋存形态较规整,矿石TFe品位35.24%,mFe 品位28.38%,在国内属优质铁矿石资源。该矿体赋存在-650 m 标高以下,井下采用充填采矿法开采,矿山建设规模1 100 万t/a,年产铁精矿469 万t。该矿地表未设尾矿库,选矿流程采用磁滑轮干选、磨前湿式预选和旋流器沉砂预选工艺,提前分离出建筑用砂及石子等固废进行资源化利用,实现矿山无尾排放。

1 原矿性质

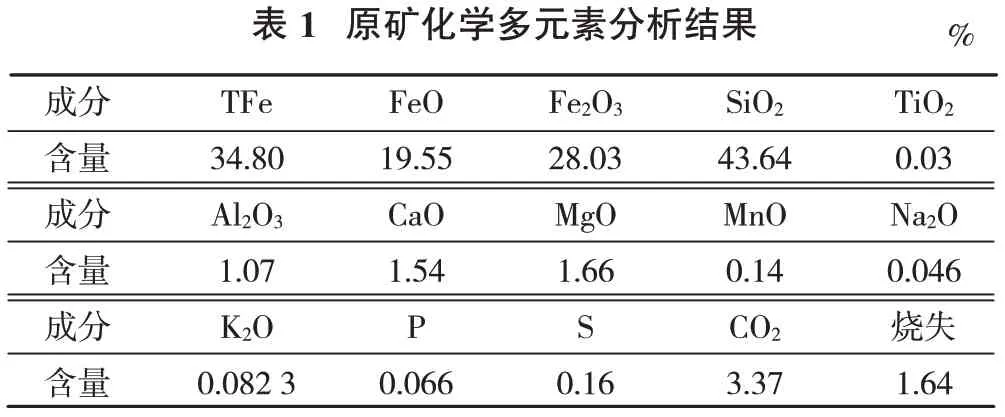

陈台沟铁矿入选原矿性质较为简单,属鞍山式磁铁贫矿类型。矿石矿物以磁铁矿为主,脉石矿物以石英为主,其次为透闪石、阳起石、黑云母、角闪石、碳酸盐矿物等。矿石结构主要为不等粒粒状变晶结构及包含结构。矿石构造主要以细条带(纹)状构造为主,局部有片状构造。矿石嵌布粒度属于细粒不均匀矿石,铁矿物和脉石矿物粒度分布范围很宽,以细粒为主。原矿化学多元素及铁物相分析结果见表1、表2。

?

2 选矿工艺确定

陈台沟铁矿属于单一磁铁矿,可供选择的破磨流程有半自磨+球磨工艺、常规三段一闭路破碎+球磨工艺、常规破碎+高压辊磨超细碎工艺。

?

2.1 半自磨+球磨工艺[1]

半自磨工艺优势:①可取代常规碎矿流程中的中细碎、筛分等作业,简化选矿工艺流程,为日后生产管理创造良好的条件;②选厂工业占地面积小,基建投资低;③有极高的选择性粉碎比(入磨粒度200~350 mm,出料粒度-0.074 mm40%);④适合处理潮湿、黏性矿石。

目前,陈台沟铁矿井下采出矿石后,-900 mm 矿石在井下直接粗碎、中碎,最终0~75 mm矿石通过三段斜井皮带接力提升至地表,进入选矿流程。若采用半自磨工艺,给矿粒度一般为0~350 mm,入磨矿石中必须具备足够量+100 mm大块矿石,才能确保磨矿系统稳定高效运行。该方案中进入半自磨机的最大矿石粒度仅为75 mm,不符合半自磨工艺对粒度的需求,故半自磨+球磨工艺不适用。

2.2 常规破碎+高压辊磨超细碎工艺[2]

高压辊磨工艺为高压辊磨与湿式筛分形成闭路破碎,将常规25~0 mm 的细碎产品破碎至3~0 mm,最终3~0 mm粉矿进入磨前湿式预选作业,大量抛废后,预选精矿进入后续一段磨矿分级作业。该流程的优势是入磨矿粒度由10 mm 降低至3 mm,且颗粒内部产生微裂纹,磨矿效率大幅提升;磨前湿式预选作业大幅抛尾后,入磨矿石量减少,后续磨矿选别成本大幅下降。

从选矿工艺的优劣判断,高压辊磨流程是最适宜的工艺;但陈台沟铁矿周边没有尾矿库,除井下充填用去一部分尾砂外,产生的其他尾矿、岩石需在选矿工艺中以砂石的形式提前分离出来,进行固废资源化利用。若采用高压辊磨工艺,最终碎矿产品3~0 mm 的矿石进入磨前湿式预选作业抛废。高压辊磨产品抛废试验指标见表3,湿式预选尾矿粒度筛析结果见表4。在不影响井下充填体强度的情况下,结合建筑用砂市场调研结果以及脱水筛的工艺特点,分离粗砂的下限粒径确定为1 mm,+1 mm 粗砂占原矿总量的5.1%,产率较小,不能实现采充平衡;同时,提前分离出来的部分粗砂因颗粒内部存在微裂纹,质量不佳,外售困难,故不推荐常规破碎+高压辊磨超细碎工艺。

?

?

2.3 常规三段一闭路破碎+球磨工艺[3]

2.3.1 干选工艺

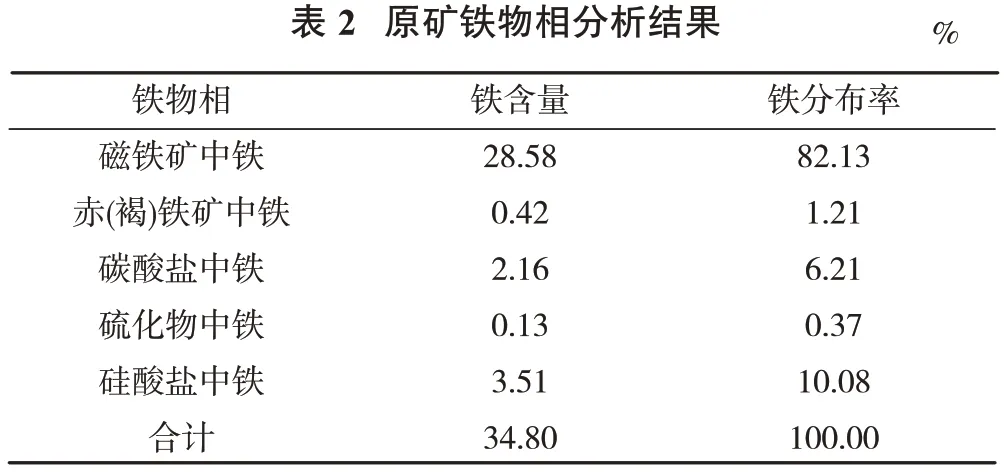

根据试验,经圆锥破碎机中碎后的矿石进入细碎作业前,通过磁滑轮干选工艺可提前抛除-75 mm的废石。磁滑轮-75 mm预选试验结果见表5。

?

由表5 可知,当线速度为1.6 m/s 时,其抛废产率为8.00%,磁性铁品位仅为0.79%,抛废效果良好,该部分废石以固体形态存在,实际生产中较好处理。

2.3.2 湿式预选工艺

2.3.2.1 磨前湿式预选

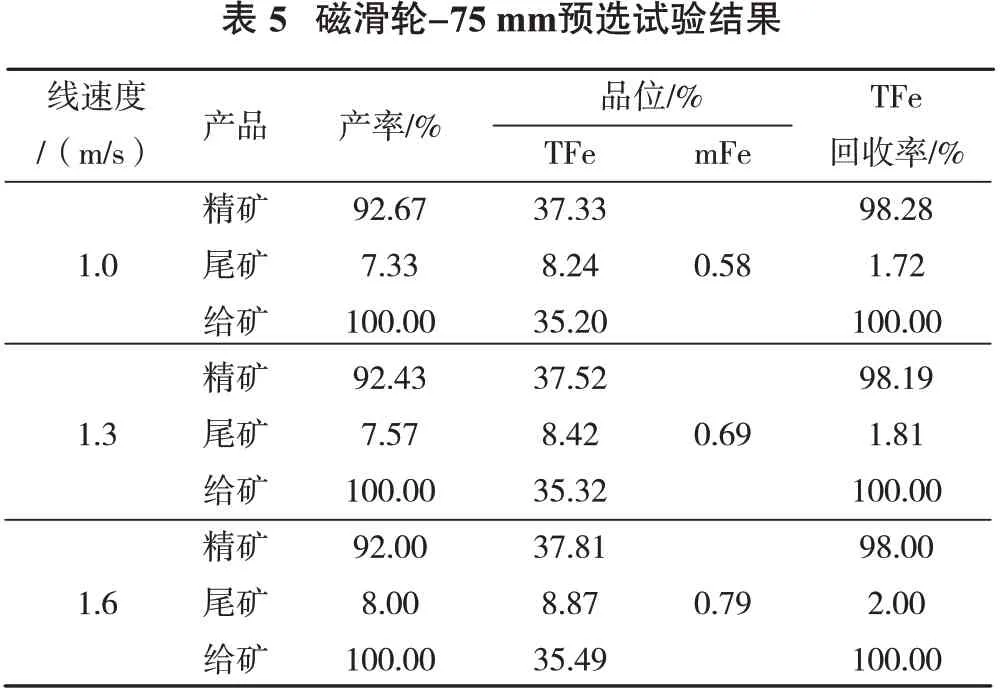

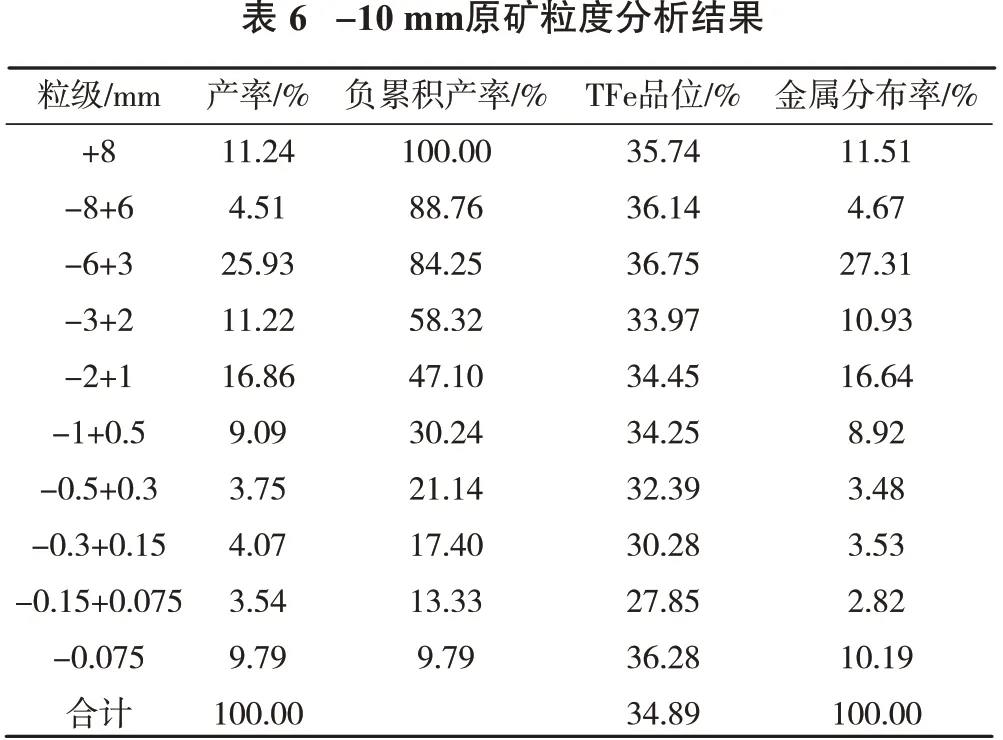

近年,进口圆锥破碎设备在国内矿山应用广泛,其工艺配置简单,破碎效率及抛废产率高,最终破碎产品粒度可达-10 mm,这为磁铁矿磨前湿式粗粒预选创造了很好的条件。湿式预选-10 mm原矿粒度筛析结果见表6,湿式预选试验指标见表7,湿式预选尾矿粒度筛析结果见表8。

?

?

?

由 表7、表8 可 知,采 用ZCLA630(0.35 T)、CRIMMφ600×300(0.25T)对-10 mm破碎样品进行湿式预选试验,CRIMMφ600×300 的预选效果较好,抛废产率高达14.77%;尾矿中磁性铁品位仅为0.36%;磨前湿式预选作业在减少入磨矿量、降低选矿成本的同时,还能提前分离出+1 mm 粗砂,这部分粗砂占总原矿量的9.4%。

2.3.2.2 旋流器沉砂预选

考虑一段磨机旋流器与球磨机形成闭路磨矿,其沉砂粒度较粗,可通过粗粒磁选机抛废后,粗精矿进入一段磨机。旋流器沉砂预选抛尾试验如下。

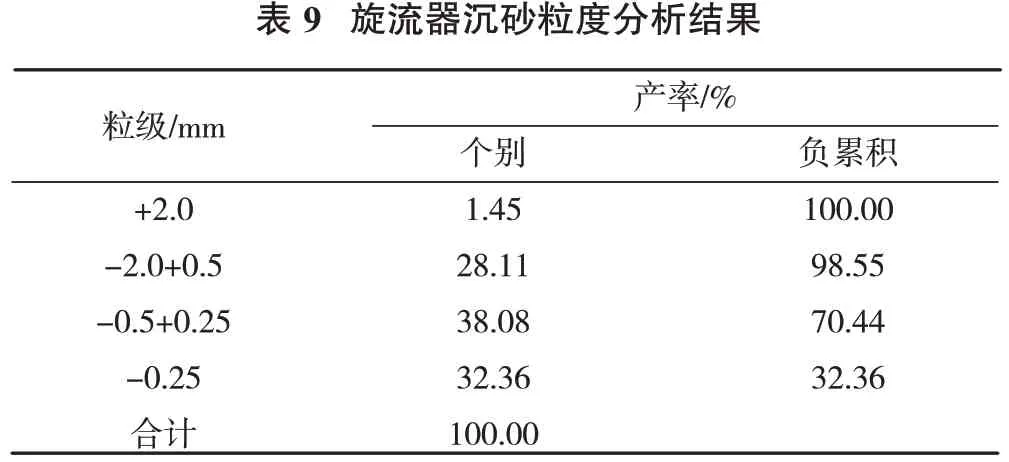

(1)旋流器沉砂粒度分析。取一段旋流器沉砂样进行粒度分析(表9),+0.5 mm 占比29.56%,-0.25 mm 占比32.36%,粒度分布相对较粗,预选尾矿分离粗砂的可行性较大。

?

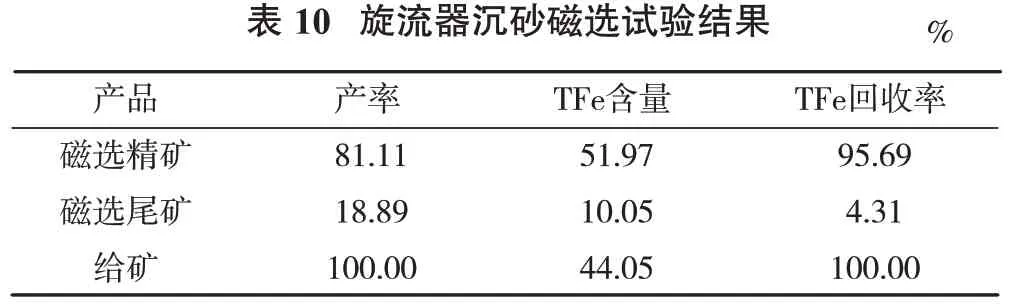

(2)旋流器沉砂预选试验。取一段旋流器沉砂在磁场强度0.4 T 条件下进行磁选试验(表10),所得精矿产率81.11%,抛出尾矿产率18.89%,尾矿TFe 含量10.05%,分布率4.31%。

?

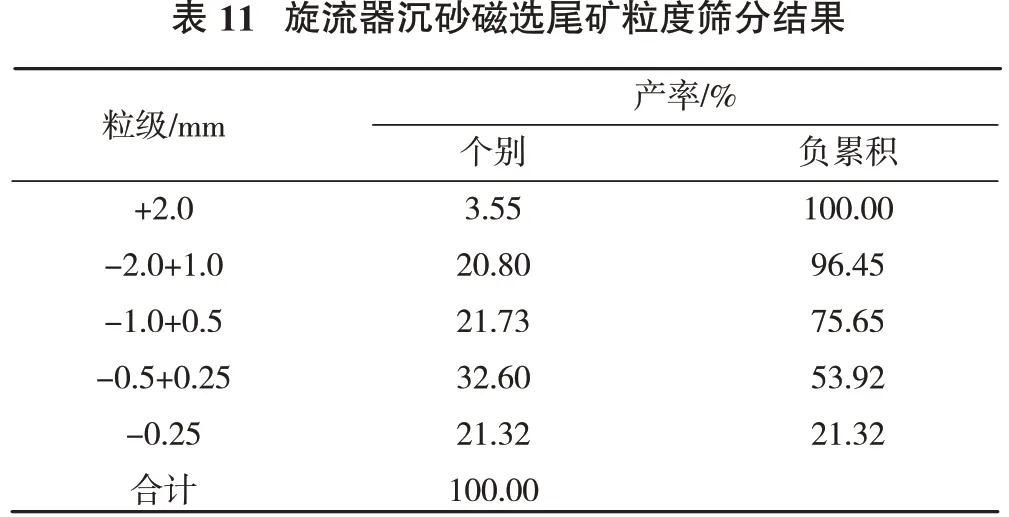

(3)预选尾矿粒度分析。磁选尾矿经粒度分析(表11),+1.0 mm 产率为24.35%,+0.5 mm 产率为46.08%,+0.25 mm 产率为78.68%,-0.25 mm 产率为21.32%。

?

由以上分析可知,沉砂预选抛尾产率高达18.89%,+1.0 mm 粗砂占原矿总量的4.6%,该砂型质量较好,可作为建材行业细砂使用;同时,提前抛废可大幅降低入磨矿量,降低选矿成本。综上可知,三道工序提前分离砂石产率为22%,为陈台沟铁矿实现采充平衡创造了很好的条件。

2.3.3 磨矿选别工艺[4]

陈台沟铁矿为单一磁铁矿,采用阶段磨矿阶段弱磁选工艺较为合理。在一段磨矿粒度较粗的情况下,通过1次弱磁选可抛掉大量尾矿,1次弱磁粗精矿再进入二段磨矿作业,磨矿量及选矿成本大幅降低,且综合尾矿粒度相对较粗,对井下充填非常有利。

精矿淘洗工艺的应用可在确保精矿品位合格的前提下,适当放粗二段磨矿产品粒度。不设置精矿淘洗工艺,最终磨矿细度为-0.045 mm95% 时,精矿品位为65.60%;设置精矿淘洗工艺,最终磨矿细度为-0.045 mm80% 时,精矿品位为65.41%,淘洗溢流尾矿品位高达30% 以上,矿量相对很少,引入立磨机处理该部分溢流尾矿,在流程中增加了再磨再选工艺,最终确定的选矿工艺流程见图1。

3 采充平衡计算[5]

(1)年充填采空区体积318万m3/a。

(2)年充填料浆需用量394万m3/a。

(3)充填单位空区所需尾砂量。根据采矿方法对充填工艺的要求,空区嗣后充填采用全胶结充填,充填胶结料浆为尾砂与胶骨粉的混合物,胶固粉与尾砂配比为1∶10 和1∶16 2 种,2 种占比各为50%,填料浆浓度为64%,计算得年充填尾砂量391 万t/a,年充填单位空区所需尾砂量1.23 t/m3。

(4)计算得选矿比为2.348,精矿年产量469 万t。

(5)为实现采充平衡,需在选矿工艺中提前分离砂石,计算得240 万t,分离出的砂石占原矿量的22%。

4 结 论

陈台沟铁矿破碎流程采用常规三段一闭路破碎工艺,矿石进入细碎作业前设置干选工艺,进入球磨作业前设置磨前湿式预选工艺,可提前分离出占原矿产率17.4% 的干废石;磨选流程采用阶段磨矿阶段选别、淘洗提精、淘洗溢流尾矿再磨再选工艺,一段磨矿旋流器沉砂进入粗粒预选机再次抛废,预选精矿自流给入一段磨机,该段抛尾工序可分离出占原矿总产率4.6%的粗砂,3个抛尾点合计分离出占总原矿产率22% 的干废石进行商业外销,其余湿尾砂与胶凝材料充分搅拌混合后充填到井下采空区,可实现采充平衡及矿山无尾排放。