矿山开采对帷幕注浆区域影响研究*

2022-08-17刘大金孙帮涛章爱卫闻磊

刘大金 ,孙帮涛,章爱卫 ,闻磊

(1.华北有色工程勘察院有限公司, 河北 石家庄 050024; 2.河北省矿山地下水安全技术创新中心, 河北 石家庄 050024; 3.彝良驰宏矿业有限公司, 云南 彝良县 657699; 4.石家庄铁道大学 工程力学系, 河北 石家庄 050043)

0 引言

为实现矿产资源的安全开采,矿体周边区域常常采用帷幕注浆等手段封闭导水通道或改善岩体力学性质。矿山帷幕注浆属地下隐蔽工程,不可预见因素较多,帷幕注浆体本身受到邻近矿体开采的影响,内部应力重分布产生断裂、较大位移等,其稳定性状态可能发生改变。

目前,针对帷幕注浆稳定性影响方面的研究取得了一定进展。史秀志等[1]采用FLAC软件分析了注浆前、后岩体黏聚力、内摩擦角、位移及应力的变化,发现注浆对岩体加固效果明显。谢穆武[2]通过对湖南某水利工程厂房进水口帷幕注浆工程的观测,提出近坡帷幕注浆应充分考虑注浆方法和压力对边坡稳定性的影响。王连俊等[3]分析了元宝山露天煤矿帷幕注浆引起的幕墙内外巨大水压差,阐述了边坡失稳的可能性。许万忠等[4]将ANSYS建立的含弱面岩体模型导入FLAC3D软件进行数值模拟,获得了弱面黏聚力和内摩擦角与安全系数的关系,探讨了注浆胶结对弱面力学性质的影响。陈宾[5]采用PLAXIS软件探讨了不同配比双液浆对岩体稳定性的影响。目前,这些研究多集中在自重应力场作用下注浆后岩体稳定性方面,在深部构造应力场作用下矿山开采对帷幕注浆体稳定性方面的研究较少。本文通过相关试验,结合浆液、岩体结合体力学参数拟合公式,得到本次计算区域浆液、岩体结合体力学参数,通过Hoek-Brown准则得到矿山岩体力学参数。依据地应力场实测结果分析,获得初始地应力场分布趋势。利用FLAC3D软件建立矿山帷幕注浆区域(北部二期)及邻近矿体数值计算模型,研究矿体回采对注浆体应力、位移的影响。

1 围岩体及浆液-岩体结合体力学参数

1.1 帷幕注浆浆液结石体单轴压缩强度

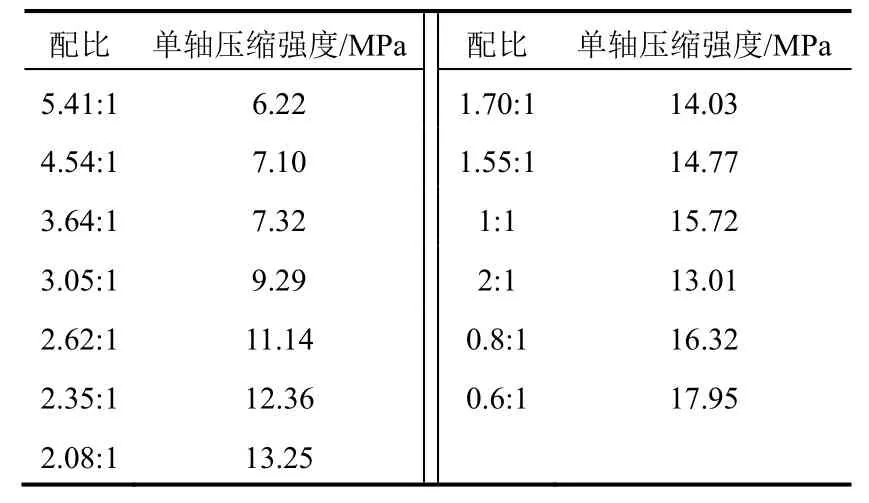

不同配比、不同水固比帷幕注浆浆液结石体试样凝固后,在试验室进行钻样、切割、磨平,最终加工成直径50 cm,高径比2:1的试样。采用液压伺服刚性压力机进行试样的单轴压缩实验,得到的不同配比、不同水固比试样抗压强度见表1。

1.2 浆液-岩体结合体力学参数

根据注浆区域相关钻孔获得的RMR值计算结果,本次计算区域围岩为灰岩,RMR值平均为42.4,单轴强度为83.28 MPa。

岩体注浆加固可有效提高强度和整体力学性 能,众多学者的研究表明,注浆加固后岩体抗压强度可提高15%~200%,强度参数黏聚力和内摩擦角等也有较大增长。根据参考文献[6],可得到注浆后岩体强度的增量经验公式:

表1 不同配比、不同水固比试样抗压强度

式中,ξcoh为内聚力增长率,ξf为内摩擦系数增长率,ξc为单轴抗压强度增长率。

通过式(1)、式(2)编程计算即可得到浆液、岩体结合体力学参数。根据不同配比浆液所占比例,结合表1不同配比、不同水固比试样抗压强度数据,按照符合材料强度相关理论得到本次计算区域内浆液-岩体结合体黏聚力为7.0736,内摩擦角为29.8654。

2 地应力场实测结果分析

根据矿山提供的相关资料可知,矿区610 m水平附近的最小主应力值为6.76 MPa,最大主应力值约为14.52 MPa,最大主应力方向为285.99°,最大主应力倾角为1.65°,近水平;670 m水平附近的最小主应力值为5.51 MPa,最大主应力值约为12.49 MPa,最大主应力方向为291.98°,最大主应力倾角为0.62°,近水平;720 m水平附近的最小主应力值为5.23 MPa,最大主应力值约为11.94 MPa,最大主应力方向为315.75°,最大主应力倾角为1.49°,近水平。最大主应力以水平应力为主,方位是北西向,平均走向N62.1W。610 m水平中间主应力为7.54 MPa,670 m 水平中间主应力为6.45 MPa,720 m水平中间主应力为6.01 MPa。

采用Matlab软件进行地应力场分布规律的拟合分析三个主应力拟合公式如下:

3 矿体回采对注浆体稳定性模拟分析

3.1 数值计算模型

通过对矿区数据的提取和分析,建立矿区数值计算模型。模型x方向为594 m,y方向为572 m,z方向为540 m,模型单元总数为7万余个。模型建立的具体步骤如下:

(1)沿实测初始地应力方向选取计算模型边界,在AutoCAD中建立好模型界限、矿体模型和注浆区模型。

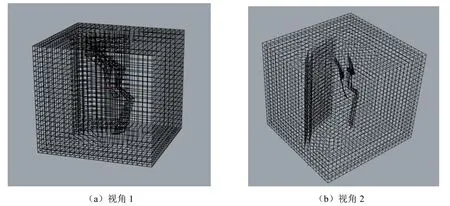

(2)将AutoCAD中的模型导入犀牛软件,并且在犀牛软件中把整体模型和矿场模型以及注浆区模型拟合成一个模型,并划分单元网格,在犀牛软件中划分好的单元模型如图1所示。

图1 犀牛中的单元模型

(3)保存犀牛软件中划分好的单元模型图,并导入FLAC3D赋予材料属性。

3.2 初始地应力场数值模拟

依据式(3)至式(5)对数值计算模型施加应力边界条件,得到的数值模拟结果如图2所示,计算值与地应力实测值对比见表2。计算模型边界施加的正应力方向即为主应力方向,结合模型最外侧边界截取方位可知,本次数值模拟得到的主应力方向与实测主应力方向一致。

3.3 矿体回采对注浆区域应力、位移场的影响

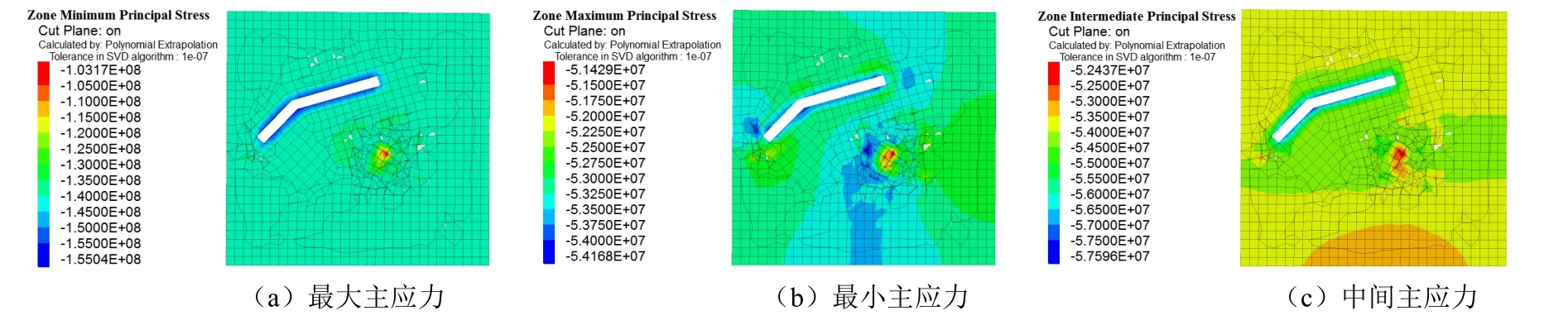

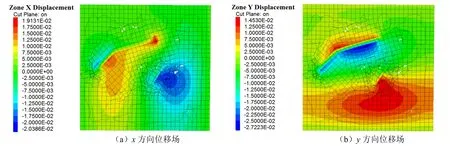

本次以430 m、670 m、846 m中段做横剖面进行应力、位移影响范围分析。430 m中段矿体回采并充填结束后,采区围岩最大主应力、最小主应力、中间主应力场如图3所示。430 m剖面位移场如图4所示。

邻近矿体回采并充填结束后,矿体周边围岩出 现一定程度的应力集中和应力释放区,最大主应力达150 MPa,未出现明显拉应力区,应力重分布影响区域不大,分布在矿体周边25 m以内区域,距离帷幕注浆体最近处约40 m。帷幕注浆区域最大位移仅为2.7 mm。

图2 主应力云图

表2 实测值与数值模拟计算结果对比

图3 430 m矿体回采并充填结束后的应力场云图

图4 430 m剖面位移场

670 m中段矿体回采并充填结束后,采区围岩最大主应力、最小主应力、中间主应力场如图5所示。670 m剖面位移场如图6所示。

邻近矿体回采并充填结束后,矿体周边围岩出现一定程度的应力集中和应力释放区,邻近两处矿体最大主应力分别为40 MPa、92 MPa,最大主应力分布于矿体两端,未出现明显拉应力区,应力重 分布影响区域不大,分布在矿体周边20 m以内区域,距离帷幕注浆体最近处约60 m。帷幕注浆区域最大位移仅为3.1 mm。

图5 670 m矿体回采并充填结束后的应力场云图

图6 670 m剖面位移场

846 m中段矿体回采并充填结束后,采区围岩最大主应力、最小主应力、中间主应力场如图7所示。846 m剖面位移场如图8所示。

图7 846 m矿体回采并充填结束后的应力云图

图8 846 m剖面位移场

邻近矿体回采并充填结束后,矿体周边围岩出现一定程度的应力集中和应力释放区,邻近两处矿体最大主应力分别为23 MPa、19 MPa,最大主应力分布于矿体两端,未出现明显拉应力区,应力重分布影响区域不大,分布在矿体周边20 m以内区域,未大范围影响到帷幕注浆体区域。帷幕注浆区域最大位移仅为5.8 mm。

4 结论

(1)本次数值模拟计算的初始应力场与地应力实测值吻合,为矿山回采注浆体稳定性影响分析奠定了很好的基础。

(2)参考国内外大量试验数据拟合得到的浆液-岩体结合体力学参数经验公式满足本次计算的要求,计算参数选取可靠。

(3)随着开采深度的增加,矿体开采应力、位移影响范围逐渐增大,在本次计算范围以内,矿体回采影响区域未大范围波及帷幕注浆区域。矿山在目前所探知的矿体范围内回采对帷幕注浆体不会产生大范围影响,注浆体内部应力重分布较缓,不会出现较多断裂、较大位移等不良情况,帷幕注浆体总体稳定性状态良好。