基于正交试验的尖山地下矿巷道支护参数研究

2022-08-17马涛朱志岗董秋平陈树林薛丽娟杨八九孙发院

马涛,朱志岗,董秋平,陈树林,薛丽娟,杨八九,孙发院

(1.攀钢集团矿业有限公司, 四川 攀枝花市 617000; 2.云南亚融矿业科技有限公司, 云南 昆明 650093)

0 引言

巷道是地下采矿作业的重要工程,是人员、设备、物资进出采场的重要通道。其稳定性对人员设备安全和采矿作业有序推进具有重要意义。位于不稳定岩层或者长期供人员设备和物资出入的巷道,常须在正式投入使用之前进行支护。对于地下金属矿而言,目前常用的支护方式有锚杆支护、锚索支护、喷射混凝土支护、钢拱架支护、锚注支护以及锚网喷支护等[1]。

锚杆支护是主要的巷道支护方式之一[2]。锚杆支护参数的设计和优化有多种方式,如理论计算分析[3-5]、基于松动圈测试的巷道支护参数优化[6-7]、基于巷道围岩RQD分级的支护参数选取[8]、数值模 拟[9-13]、基于巷道变形规律确定支护参数[14-15]、基于巷道塑性区变化规律确支护参数[16-17]、基于巷道断面收缩率确定支护参数[18-19]等。通常使用以上方法中的几种对巷道支护效果进行综合分析,进而选取更合理的参数。

课题组运针对尖山地下矿岩性较好区域、矿岩接触带破碎区域以及巷道交叉口3种情形,设计巷道支护方案正交试验,运用数值模拟的方法研究锚杆/锚索支护参数对巷道支护效果的影响,并确定出合理的锚杆/锚索长度、间距、排距。

1 矿山工程地质条件

尖山地下矿隶属于攀钢集团,位于攀枝花市区北侧。目前已从露天采矿转为地下无底柱崩落法采矿。主矿体近东西走向,倾向北,倾角为53°,主要分为V#、VI#、VII#和VIII#矿体。矿体上盘为流层状辉长岩,下盘为细粒辉长岩。VII#矿体未达工业品位,是为流层状辉长岩夹层。距离矿体较远的上下盘围岩相对完整,矿岩接触带和矿体较破碎。巷道埋深400 m左右,采用喷锚网支护方式,喷射混凝土厚度为10 cm。

2 数值模拟试验方案

运用FLAC3D数值模拟软件,通过正交试验分析当巷道穿过上下盘岩性相对完整的辉长岩和矿岩接触破碎带两种围岩条件以及巷道交叉口处,锚杆长度、间距、排距对巷道稳定性的影响及合理的支护参数。

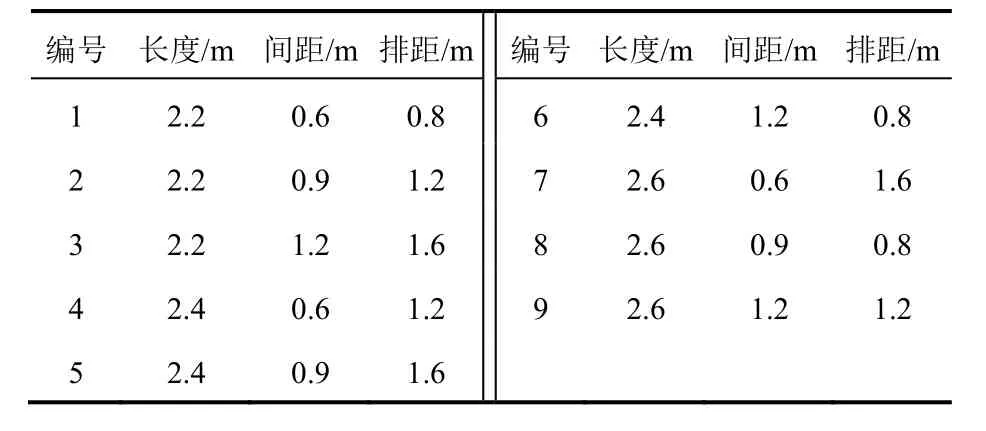

项目前期开展的巷道围岩松动圈测试结果表明:上下盘岩性相对完整的辉长岩区域松动圈厚度为1.8 m,矿岩接触破碎带松动圈厚度为2.2 m。锚杆支护长度应超过围岩松动圈的厚度才能取得较好的支护效果,因此根据围岩松动圈测试结果进行支护方案正交试验设计,见表1和表2。

用于数值模拟试验的巷道为三心拱,净断面尺寸为:拱顶部分半径为3.113 m,拱肩部分半径为1.174 m,拱高1.5 m,侧帮高2.3 m,巷道宽4.5 m。

为满足计算需要和保证计算精度,本次计算采用的模型尺寸为开挖区域的5倍左右。模型X方向长70 m,Y方向长40 m,Z方向长70 m。

计算域边界采取位移约束。由于采动影响范围有限,在离巷道较远处岩体位移值将很小,可将计 算模型边界处位移视为零。因此,计算域边界采取位移约束,即模型底部所有节点采用X、Y、Z三个方向约束,模型X方向的两端采用X方向约束,模型Y方向的两端采用Y方向约束。模型顶部施加11 MPa的应力,模拟上覆岩体重量。

表1 不同锚杆参数支护整体位移量

表2 矿岩接触破碎带大断面巷道锚杆支护正交

围岩力学参数根据课题组前期进行的现场调查及力学性能试验结果进行选取,锚杆力学参数见表3。

表3 锚杆力学参数

3 计算结果分析

两种围岩条件下巷道的开挖支护模拟,方案为:掘进循环进尺为2 m,每掘进完一循环进尺后,进行该部分的支护,然后再进行下循环的掘进,总的掘进长度为20 m。

3.1 不支护条件下辉长岩大断面巷道变形破坏 特征

开挖后,巷道顶板位移量较巷道两帮位移量大,最大位移量为7.3 cm,如图1和图2所示。

巷道围岩及迎头布满了塑性区,巷道很有可能会发生破坏,如图3所示。

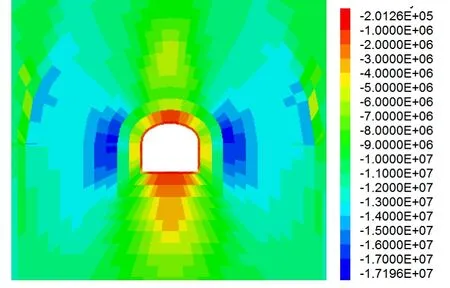

巷道顶底板围岩产生应力释放,巷道两帮围岩出现应力集中现象,最大应力值为16.5 MPa,如图4所示。

图1 巷道围岩径向位移云图

图2 巷道围岩轴向位移云图

图3 不支护时围岩塑性区

图4 不支护条件下巷道围岩应力云图

综合围岩塑性区分布及围岩应力应变情况,巷道开挖后若不进行支护,巷道很可能会发生顶板垮塌及片帮破坏。

3.2 喷锚支护条件下辉长岩巷道变形破坏特征

巷道开挖后采用喷锚支护,喷射混凝土厚度为10 cm,用FLAC3D数值模拟软件对不同锚杆支护方案进行对比分析。

3.2.1 巷道围岩整体位移分析

过模型中心截取巷道围岩位移云图,如图5所示。

图5 不同支护方案的巷道围岩位移云图

由图5可以看出,进行喷锚支护后,巷道位移量比不支护时明显减小,最大位移量为2.91 cm,说明喷锚支护的效果较好,巷道稳定性得到明显改善。从表1极差分析数据得到,不同锚杆支护方案中,影响巷道围岩整体位移的主次顺序为:锚杆间距>锚杆排距>锚杆长度。随着锚杆长度的增加整体位移逐渐减小,随着锚杆间距、排距的增大,整体位移逐渐增大。锚杆长度、间距和排距对整体位移的影响如图6所示。

图6 锚杆长度、间距和排距对整体位移的影响

3.2.2 塑性区分析

由图7可以看出,进行喷锚支护后,巷道围岩塑性区体积较不支护时明显减小,不支护时塑性破坏区域布满整个巷道围岩,支护后只是零星地散布于巷道围岩中,说明喷锚支护的效果较好,巷道稳 定性得到明显改善。不同锚杆参数支护后巷道围岩塑性区体积统计结果见表4。从表4极差分析得到,不同锚杆支护方案中,影响巷道围岩塑性区体积的 主次顺序为:锚杆长度>锚杆排距>锚杆间距。随着锚杆长度的增加,数值模型的塑性区体积逐渐减小;随着锚杆间距、排距的增大,塑性区体积逐渐增大。锚杆长度和间距、排距对塑性区的影响如图8所示。

图7 不同支护方案的巷道围巾岩塑性区分布

表4 不同锚杆支护方案的围岩塑性区体积

图8 锚杆长度、间距和排距对塑性区体积的影响曲线

3.2.3 锚杆应变分析

数值模拟中的锚杆参数一致,其应变值对分析巷道支护效果具有一定的参考价值。待不同方案计算结束之后,将锚杆应变图由FLAC3D中导出,锚杆应变数据见表5,锚杆应变云图如图9所示。

从表5极差分析数据得到,不同锚杆支护参数 中,对锚杆受力变形影响最大的为锚杆长度。锚杆长度、间距和排距对锚杆应变的效应如图10所示。

图9 不同支护方案的锚杆应变云图

表5 不同锚杆参数支护的锚杆应变值

综合分析整体位移量以及塑性区体积可以看出:锚杆长度从1.8 m增大到2.1 m时,塑性区体积减小幅度较大,随后当锚杆长度增大到2.4 m后,曲线趋于平稳,说明锚杆长度增大到2.1 m时效果较好,继续增大锚杆长度塑性区减小不明显;锚杆间距从0.6 m增大到0.9 m时,塑性区体积增大幅度不大,随后增大到1.2 m时,增长曲线变陡,说明当锚杆间距大于0.9 m时,巷道围岩塑性区明显增多;锚杆排距从0.8 m增大到1.6 m时,塑性区体积近似线性增长,说明锚杆排距不宜过大,不然支护效果将会受到明显影响。

综上所述,尖山地采大断面巷道通过上下盘相对稳定性的辉长岩时,推荐的锚杆参数为:锚杆长 度2.1 m,间距0.9 m,排距1.2 m。

图10 锚杆长度、间距和排距对锚杆应变的效应曲线

3.3 矿岩过渡破碎带大断面巷道

针对位于矿岩过渡破碎带的巷道支护参数,设计如表2的正交试验,并进行数值模拟计算。

计算结果如下:不支护时最大位移量为13.7 cm,采用推荐方案支护后最大位移量减小为4.06 cm,如图11和图12所示。

图11 不支护巷道围岩位移云图

图12 支护后巷道围岩位移云图

不支护时,巷道两帮出现较大的应力集中现象,应力集中最大值为17.2 MPa,支护后应力集中区域明显减小,并且应力集中最大值减小至15.2 MPa,如图13和图14所示。

图13 破碎带不支护条件下围岩应力云图

不支护时,巷道围岩及迎头布满了塑性区,巷道很可能会发生破坏,支护后塑性区明显减少,如图15和16所示。

综上所述,当巷道穿过矿岩过渡破碎带时,采用推荐的锚杆参数进行支护,巷道稳定性能够得到较好的改善。推荐的锚杆参数为:锚杆长度2.4 m,间距0.9 m,排距1 m。

图14 破碎带支护条件下围岩应力云图

图15 不支护条件下巷道围岩的塑性区分布

图16 支护条件下巷道围岩的塑性区分布

3.4 巷道交叉口处

尖山采场巷道交叉口处经常发生大面积垮塌。课题组利用FLAC3D数值模拟软件,针对巷道交叉口位于矿岩过渡破碎带采用喷射混凝土锚杆+锚索支护进行研究,其中喷射混凝土厚度为10 cm,锚杆长度为2.4 m,间距0.9 m,排距1 m。

模型X方向长度为200 m,Y方向长度为150 m,Z方向长度为100 m。约束条件和地应力环境与前述相同。

3.4.1 无支护时巷道交叉口稳定性分析

巷道开挖后,巷道围岩有一定的移动变形,位移量最大的区域发生在两条巷道交叉口顶板及边壁位置,最大位移量为17.7 cm,如图17所示。

图17 不支护巷道交叉口的整体位移

若巷道开挖后不采取支护措施,巷道围岩出现了大范围的塑性区,说明巷道处于不稳定状态,可能发生垮塌破坏,如图18所示。

图18 不支护巷道交叉口的塑性区

3.4.2 支护后巷道交叉口稳定性分析

巷道开挖后采用喷锚支护。对巷道进行数值模拟研究,计算结果显示,与不采用支护手段相比,支护后围岩移动量明显减小。打锚索加固后,围岩位移量明显比不打锚索方案小。随着锚索长度由6 m到8 m、再增加到10 m,围岩位移量逐渐减小,其中位移量最小的为打10 m锚索加固的方案,为5.72 cm,比不支护时减小了3倍左右。

受力最大的锚杆锚索均位于巷道交叉口,交叉口处锚杆所承受的载荷是其它部位的1.2~1.5倍。不打锚索时,锚杆受力最大值为99.71 kN,打锚索支护后,锚杆受力转移到锚索上。随着锚索长度的增加,锚索受力逐渐增大,而锚杆的受力有所减小,最大值为171.98 kN,说明锚索长度越长,其受力形式越好,发挥的支承作用越明显,并且打锚索能够较好地控制顶板地压,减小锚杆受力,使整体支护达到良好的效果。

支护后,巷道围岩塑性区比不支护时明显减少,并且主要位于巷道开口处。打锚索支护后,开口处的塑性区较不打锚索时明显减少。这是由于巷道交叉口处的潜在冒落区高度较大,普通的锚杆(长度在2.4 m以下)不能达到冒落区以外。为防止顶板上位岩层的大面积冒落,需要在交叉口处布置锚索,穿过潜在冒落区伸入到顶板深部稳定的岩层中。因此,在巷道开口处打长锚索进行加固支护有利于巷道围岩的稳定。

3.4.3 锚索间距模拟分析

通过上述计算分析可以看出,锚索长度越长,受力形式越好,综合考虑围岩位移及锚杆受力情况,选取锚索长度为8 m,对锚索间距为2 m、2.5 m、3 m的方案进行计算分析。

当锚索间距为2.5 m、3 m时的围岩位移量较大,与不打锚索支护时的位移量差不多,因此,当锚索间距大于2 m,锚索支护效果不明显。

4 结论

基于正交试验设计,运用FLAC3D数值模拟,考虑岩性较好区域和矿岩接触带破碎区域两种不同围岩条件,研究尖山地采大断面巷道及装矿点巷道交叉口处锚杆/锚索支护参数对巷道稳定性的影响,研究表明:

(1)巷道开挖后若不进行支护,巷道很有可能会发生顶板垮塌及片帮破坏;

(2)随着锚杆长度的增加,塑性区体积逐渐减小,随着锚杆间距、排距的增大,塑性区体积逐渐增大。

(3)随着锚索长度的增加,锚索受力逐渐增大,其受力形式越好,围岩位移量越小,有利于实现整体支护的良好效果;

(4)上下盘围岩中相对稳定的巷道宜采用喷锚网支护,锚杆长度为2.1 m、间距为0.9 m、排距为1.2 m;矿岩过渡带和矿体中的巷道宜采用喷锚网支护,锚杆长度为2.4 m、间距为0.9 m、排距为1 m;巷道交叉口位置宜采用喷锚网+锚索支护,锚索长度为8 m、间排距为2 m。