深部高应力膨胀岩中矿石溜井优化设计和施工技术

2022-08-17魏超城肖祖昕王忠江

魏超城,肖祖昕,王忠江

(新疆哈巴河阿舍勒铜业股份有限公司, 新疆 阿勒泰市 836700)

0 引言

随着阿舍勒铜矿上采区资源量减少,矿山为了可持续发展,正逐步向矿山深部延深开采。目前,阿舍勒铜矿深度已达1242 m,属典型的千米深井膨胀岩层环境,为施工带来了巨大困难[1]。

根据阿舍勒铜矿现有溜破系统,深部0 m水平以上的溜破系统在使用过程中暴露出了很多问题。由于深井环境存在高地应力膨胀岩,地质构造发育,围岩以凝灰岩为主,呈明显的片状结构,遇水易软化泥化等,-50 m水平溜破系统的溜井出现多次井筒变形、堵塞甚至垮塌的现象。为防止在新建溜井使用中出现类似变形垮塌现象,提出以200 mm×200 mm网度规格焊接双层钢筋网片作为配筋,500 mm厚度C30强度混凝土为井壁砼,以及组合U形钢拱圈和锰钢板等加固矿石溜井设计方案,其矿石溜井示意见图1。

图1 矿石溜井示意

1 岩石力学参数分析

为了保证施工安全,确定施工设计,阿舍勒铜矿委托长沙矿山研究院有限责任公司于矿山深部溜井附近进行岩体取样单轴拉压破坏测试以及地应力测算,岩石力学相关参数见表1,具体地应力分量测试结果见表2。

地应力测算结果表明,最大主应力位于近东西方向(倾角12°、近水平)中间主应力位于近南北方向(倾角3°、近水平),最小主应力近垂直,水平分量主应力均高于垂直应力,侧应力系数(水平应力与垂直应力之比)最大约达 1.5,水平应力均大于垂直应力[2]。

表1 岩石力学相关参数

表2 地应力分量测试结果

已有的矿石溜井井壁多次出现剪切破坏,尤其是井下巷道与最大主应力东西方向垂直时,巷道两帮膨胀变形现象最为严重,因此,综合测试和实际破坏现象得出,矿区主要以水平方向的构造应力破坏为主[3]。

2 溜井设计

2.1 溜井结构

矿石溜井井壁和斜溜槽采用钢筋砼支护,均需掺加钢纤维,规格为34 kg/m³,混凝土强度C30。

矿石溜井井壁配筋采用Φ18 mm螺纹钢焊接成预制网片,规格为1.2 m×1.5 m,网度为200 mm× 200 mm,采用双层钢筋网布置,搭接部位必须交错布置,采用铁丝绑扎,搭接长度300 mm[4]。

通常井壁砼厚度为500 mm,配筋采用双层钢筋网片,冲刷加固段(斜溜槽出口段和放矿机段)井壁砼厚度800 mm,配筋采用三层钢筋网片。配筋保护层厚度50 mm。

井壁加固的U形钢拱圈,沿垂直方向每1 m布置一组U25型钢拱圈(一组4根),岩石破碎和硐室开口上下口交界处需相应加密。U25型拱圈放置在钢筋网中间,并跟水泥卷锚杆形成整体结构,在斜溜槽开口处,应将其和斜溜槽的工字钢焊接成整体。

斜溜槽对面的井壁外衬锰钢板厚度为4 cm,规格为0.6 m×1.5 m。采用螺栓连接。锰钢板应预制成直径Φ4 m的弧形,并在锰钢板上施工5个螺纹孔(4个安装孔,1个吊装孔),螺栓型号为M30×200,采用M30螺母连接。井壁施工长1.5 m,直径22 mm的锚杆。螺栓垫片采用规格为150 mm×150 mm,厚15 mm钢板制作,孔径为40 mm,最上层锰钢板螺栓处应加焊锰钢板进行防护。

2.2 技术说明

2.2.1 锰钢板加固

锰钢板制作有两种类型:Φ4 m的矿石溜井,采用Φ4 m的圆弧,规格为600 mm~1000 mm;Φ5 m的矿石溜井(储矿段),采用Φ5 m的圆弧,规格为600 mm×1000 mm,厚度均为40 mm。安装时上下左右紧密靠近,要求采用防松螺母加固牢靠,生根扁钢内插入螺纹钢连筋,铁丝绑扎在钢筋网片上。其矿石溜井锰钢板安装见图2[5]。

2.2.2 锚杆支护

锚杆用于刷扩完成后岩壁的临时支护以及钢筋网片、U型钢拱圈的安装和支护支点。采用Φ22 mm 螺纹钢水泥卷锚杆进行支护,锚杆长度为2.7 m,锚固长度为2.35 m,外露0.45 m。锚杆孔设计间距为1 m,排间距为1 m。每隔4 m施工一排Φ32 螺纹钢水泥卷锚杆用于搭建施工平台。

2.2.3 配筋网片

配筋网片采用Φ18 mm螺纹钢在地表预制焊接成网片,再运往溜井井筒内进行直接绑扎拼接。焊接网片规格为1.2 m×1.5 m,网度为200 mm×200 mm。以井壁上已经安装好的水泥卷螺纹钢锚杆作为支点进行安装。上下之间配筋网交错搭接,搭接长度不少于300 mm,采用专用捆绑丝绑扎。双层配筋网时,网片之间间距为400 mm,混凝土保护层厚度为50 mm;三层配筋网片时,网片之间间距为350 mm,混凝土保护层厚度也为50 mm。采用提前预制网片的方法可以快速安装配筋网片,保证强度的情况下缩短施工周期。

2.2.4 外衬钢轨

在配筋网片外衬一圈L形轻轨用于抵抗水平构造应力。采用24 kg/m的轻轨,于地表加工成L形,分为4.5 m长和2.5 m长两种规格,通常情况下,井壁采用4.5 m规格,溜井井筒与斜溜槽连接处采用2.5 m规格。轻轨之间间距取20~25 cm,每进尺4 m循环的井筒一周钢轨数量为50根。

2.2.5 井壁砼

矿石溜井井壁砼采用水泥标号为425,强度为C30,混凝土配置过程中按照34 kg/m3的规格添加 钢丝纤维。水灰比为0.43∶1,每立方米混凝土中材料用量为:水泥409 kg、水176 kg、砂559 kg、5~20 mm块度卵石392 kg以及20~40 mm块度卵石914 kg。经上部施工硐室的自落式混凝土搅拌机搅拌后通过溜灰管送至模具中。配制好后的混凝土塌落度需控制在55~70 mm。

图2 矿石溜井锰钢板安装(单位:mm)

2.2.6 U形钢拱圈支护

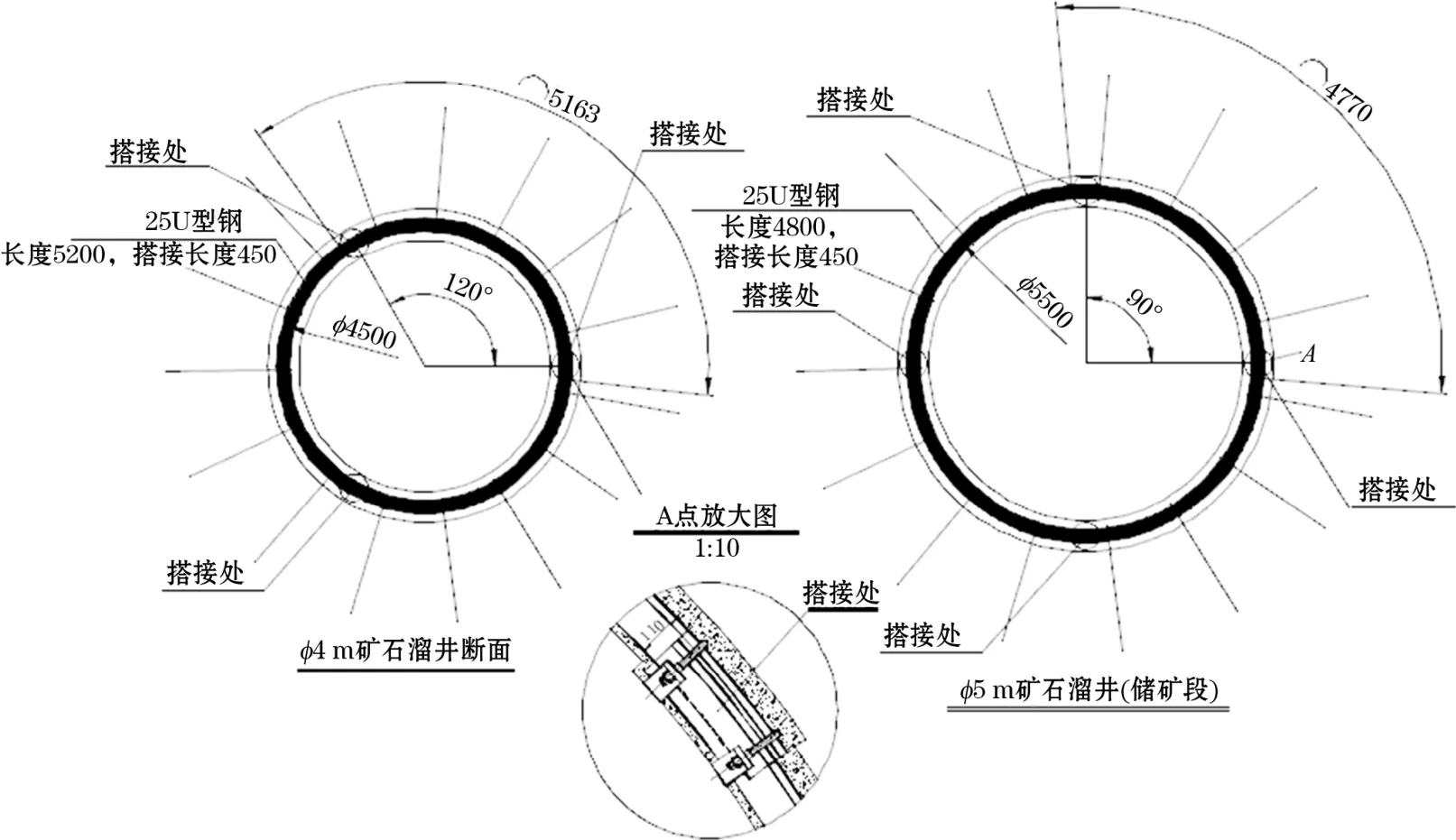

U形钢拱圈采用25U型钢制作,Φ4 m的矿石溜井,使用Φ4.5 m的圆弧,长度为5200 mm,每3根一组,搭接长度为450 mm;Φ5 m的矿石溜井,使用Φ5.5的圆弧,长度为4770 mm,每4根一组,搭接长度为450 mm,搭接处使用2个U卡固定。垂直方向每1 m布置一组,放置在钢筋网中间,并跟水泥卷锚杆形成整体结构。在斜溜槽开口处,应将其和斜溜槽的工字钢焊接成整体。矿石溜井U形钢支护安装如图3所示。

图3 矿石溜井U型钢支护安装(单位:mm)

2.3 施工步骤

(1)反井施工。每50 m一段溜井进行反井施工,先由反井钻机施工Φ150 mm导孔,之后从底部往上通过反井刀盘施工至Φ2.5 m小井。施工周 期约20 d。

(2) 刷扩施工。施工时,以进尺4 m为一个工作循环,自上而下刷扩浇筑工作。刷扩至Φ5 m掘进断面,浇筑500 mm混凝土后为Φ4 m溜井断面。工作流程按照刷扩—清渣—打锚杆—安装配筋网片以及U型钢拱圈—焊接外衬钢轨—安装浇筑钢模板以及混凝土浇筑—拆模清底进行并准备下一工作循环,平均每7~8 d完成一个工作循环。混凝土每浇筑100 m3时,取样制作3个批次混凝土试样块,分别养护3 d、7 d和28 d后送至第三方检测机构进行强度检验。

(3)放矿机安装。矿石溜井底部6 m进行放矿机基础施工和浇筑,井壁砼800 mm,配筋网片3层。

2.4 使用效果

对新建的矿石溜井和已有的深部2#矿石溜井进行对比研究。新建的矿石溜井在抵抗水平方向上的地应力时表现更佳,井筒没有出现明显的形变,更没有出现在旧溜井中经常出现的剪切破坏、井筒堵塞现象。其中双层配筋混凝土、U型钢拱圈以及L形轻轨是溜井对抗水平地应力的主要组成部分,钢筋网片的搭接使得分段施工的井筒成为一个整体。

3 结论

矿石溜井是矿山的咽喉,深部矿石溜井在高地应力条件下出现的形变甚至垮塌是目前矿山要预防的重点问题。溜井垮塌频繁,后续治理困难,所以在溜井建设之初就应针对高应力条件进行针对性的加固,减少疏通溜井所需人力物力财力和时间成本。阿舍勒铜矿实践证明,与传统不加固溜井相比,双层配筋C30混凝土浇筑的设计能承受更高的地压,防止井筒形变;U型钢支护可以和井壁中的水泥卷锚杆形成一个支护整体,进一步提高了支护能力;矿石冲刷段的外衬锰钢板能够有效降低矿石对溜井井壁冲刷造成的井壁破损和垮塌。阿舍勒铜矿深部高应力膨胀岩中的溜井优化设计可为类似矿山提供借鉴。