翼型凹变随风向变化对风机低阶振频及动态应变的影响研究

2022-08-17陈雅男董雅君马剑龙吕文春白叶飞东雪青

陈雅男, 董雅君, 马剑龙,3,4, 吕文春, 白叶飞, 东雪青,3,4, 赵 爽,3,4

(1.内蒙古工业大学 能源与动力工程学院, 内蒙古 呼和浩特 010051; 2.营口市钢铁和镁产业基地建设发展中心, 辽宁 营口 115000; 3.内蒙古自治区高校可再生能源工程研究中心, 内蒙古 呼和浩特 010051;4.风能太阳能利用技术教育部重点实验室, 内蒙古 呼和浩特 010051; 5.内蒙古机电职业技术学院 科技与职教研究中心, 内蒙古 呼和浩特 010070; 6.内蒙古工业大学 土木工程学院, 内蒙古 呼和浩特 010051)

0 引言

翼型可以决定叶片的气动与结构性能。 随着风力机的大型化发展,叶片发生流动分离及失速的现象日趋频繁, 疲劳损伤等问题愈发严重,因此翼型优化对风力机性能优化具有重要意义。 目前,国内外翼型优化的相关研究主要分为翼型部分和全局优化。

仿生前缘近来得到多方关注,如利用风洞实验探究了前缘不同振幅的单凸起对翼型性能的影响[1]及翼型的流动分离控制,发现凹凸前缘可提高升阻比[2],[3]。 翼型尾缘优化方面,部分研究在不同攻角、锯齿襟翼角工况下对叶片尾缘锯齿气动性能进行实验探究,或重新设计翼型后缘厚度以提升风轮做功能力[4]~[6]。

在翼型整体优化方面,通过建立优化模型以寻找最佳性能翼型的研究较常见,如在叶片吸力面靠近流动分离处实施翼型结构向翼面内侧凹曲的结构优化方式,通过凹变参数的合理选择实现了叶面流动分离的有益控制和叶片气动性能的有效提升[7];或利用B 样条曲线对某NACA 翼型进行参数化重构, 将得到的拟合翼型曲线通过多目标遗传算法实现优化, 得到多攻角工况下升阻比明显提升的新翼型[8]。

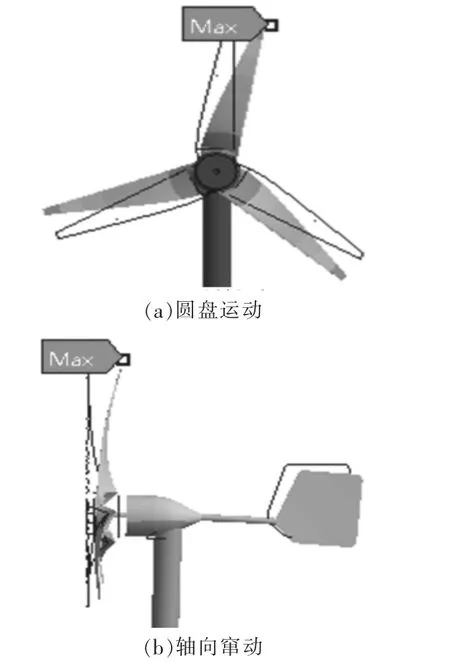

现有研究多针对翼型前、 后缘或整体进行优化设计,优化吸力面的研究较少,与之相关的结构性能研究报道则更少。风轮在低频振动(低于一阶振频)下易发生圆盘振动(回转式运动)和轴向窜动(往复式运动),长期运行将增加叶片疲劳损伤的风险。因此,本文拟在翼型吸力面上选择合理的凹变形式及位置以提升风轮做功能力, 通过分析低频振动动态响应特性的变化, 探究翼型凹变对风轮结构安全性的影响。

1 翼型凹变与相关参数

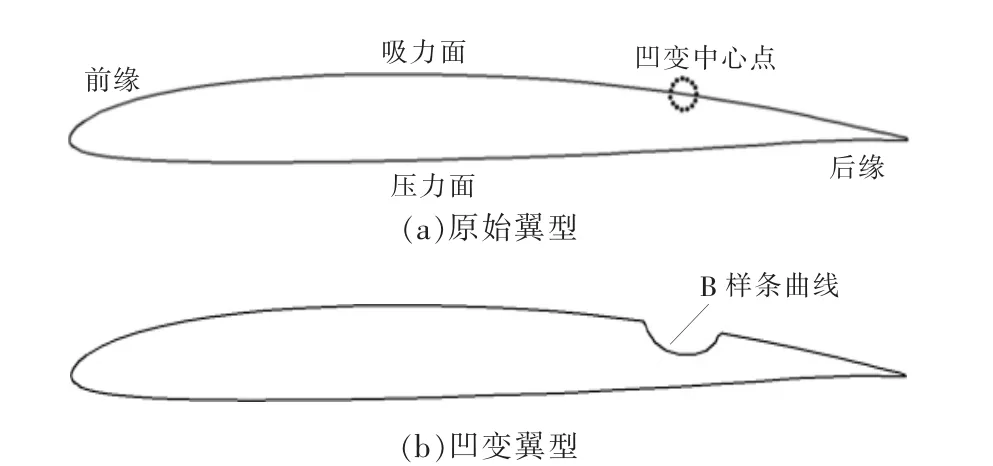

翼型吸力面一侧在大攻角来流下产生的逆压梯度较高, 翼面附近摩擦层中流速较缓慢的流体质点随着外流流速的放慢将继续减速, 当垂直于壁面方向上的速度梯度降至最低时, 边界层会发生流动分离现象。这使得翼段升阻比大幅降低,引起翼型失速。如图1 所示,通过将翼型吸力面向内侧凹陷的被动流动控制方式应用到叶片吸力面,有利于推迟流动分离,提高风轮的做功能力。

图1 吸力面内凹控制流动分离Fig.1 Airfoil flow separation is controlled by the suction surface indent inwards

考虑到翼型弦长显著大于翼厚,采用椭圆弧作为凹变形式。 以图2(a)中的翼型为例,将流动分离点处作为翼型凹变的椭圆中心;使椭圆长轴与原始翼型曲线相切,采用样条曲线光滑连接[图2(b)]。

图2 翼型凹变的实施Fig.2 Implementation of airfoil concavity

图3 为凹变叶片。

图3 凹变叶片Fig.3 Blade with airfoil concavity

由10 个特征翼型面放样成0.7 m 长的原叶片实体,其中1,2 翼型面间距离为35 mm,叶根面10 到轮毂中心距离为105 mm,其余均为70 mm。将原始翼型中10 个特征翼型曲线进行凹变,放样后生成凹变叶片。 凹变中心位置选定在80%弦长处,凹槽长度确定为由叶根向叶尖延展的350 mm(截面5~10)[图3(b)]。

2 计算模型及叶片气动性能验证

2.1 计算模型的选取

计算模型如图4 所示。 模型依据内蒙古自治区新能源实验示范基地的低速风洞实际尺寸建立。由于叶片包含较多曲面,扭角较大的位置对网格划分质量要求较高, 因此对叶表区域进行加密。

图4 计算模型及网格划分Fig.4 Calculation model and meshing

采用对旋转机械模拟具有良好计算精度的CFX 软件进行仿真分析,湍流模型选用在分离流模拟方面有较高准确度的SST k-ω 模型。 其他边界条件设置如下:

①Inlet: 以来流速度作为计算域入口边界条件;

②Outlet: 为消除计算域尺寸对风轮尾迹流场的影响,以静压为出口边界条件,相对压力依据实测环境压力值进行设置。 流动在出口处已充分发展,状态稳定,将湍流强度设为5%;

③Wall:忽略计算域壁面对气流状态的影响,将机组和计算域壁面设为无滑移壁面, 粗糙度设为光滑;

④Interface:静止域与旋转域相交的面即为交界面,采用滑移网格技术进行面间数据传递。

2.2 计算模型可靠性验证

制作原叶片及凹变叶片实体, 建立的测试系统如图5 所示。 直流式低速风洞开口实验段内径为2 m,可提供0~20 m/s 的均匀来流。功率采集由Fluke Norma 5000 装置完成,可实现电频率、电功率等多种发电机输出参数的实时监测。

图5 测试系统Fig.5 Test system

在额定工况下(风速为9 m/s,转速为600 r/min), 利用所建立模型将原叶片和凹变叶片的模拟与实验的功率结果进行比对(表1)。 定义相对误差绝对值=(模拟值-实验值)/实验值×100%。

表1 风力机模拟功率与实验值对比Table 1 Comparisons between numerical simulation power and experimental data of wind turbines

由表1 可知,在设计工况下,风轮功率模拟值与实验值的相对误差小于5%, 证明所建模型具有较好的可靠性。

2.3 凹变叶片气动性能验证

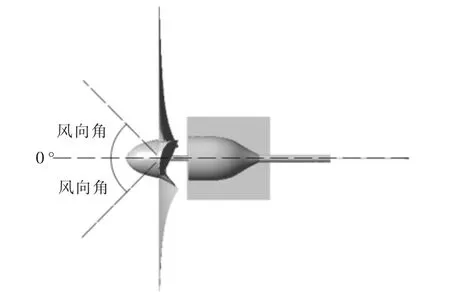

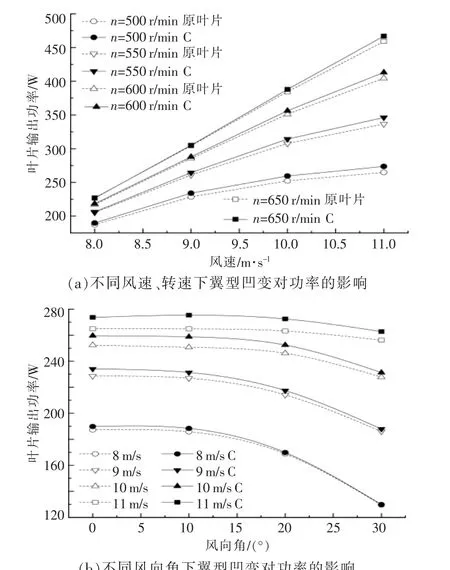

为全面检验不同工况参数下翼型凹变对风轮做功能力的影响, 在额定转速为500~650 r/min、来流风速为8~11 m/s, 风向变化为30°内进行模拟验证。 定义风向角为来流方向与风机轴线的夹角(图6),模拟结果如图7 所示。

图6 来流风向角示意图Fig.6 Sketch diagram of wind directions

图7 翼型凹变与否叶片的输出功率对比(C 为凹变叶片)Fig.7 Comparison of blade output power with or without airfoil concave (C represents the concave blade)

由图7 可知,在计算参数范围内,叶片凹变后输出功率均有所增益。

3 翼型凹变对低阶振频的影响

为探究翼型凹变对结构动态应变特性的影响, 首先分析低阶振频变化。 利用ANSYS Workbench 进行单向流固耦合模拟, 通过流场计算得到风压载荷,将离心力、重力等加载到风轮机体上进行预应力结构场分析。 图8 为低阶振动示意图。

图8 低阶振动示意图Fig.8 Schematics of low-order vibrations

以来流风速为9 m/s, 风轮转速为500 r/min,风向角为0~30°时的工况为例, 得出低阶振频值(图9)。

图9 翼型凹变对风轮低阶振频的影响Fig.9 Influence of airfoil concave on low-order vibration frequencies of wind turbine

由图9 可知: 圆盘运动振频发展规律符合抛物线趋势,且凹变后振频均明显下降;轴向窜动振频没有受到影响。 由于塔架的弹性使叶根处承受往复式剪切应力,引起轴向窜动的产生,且风向不会影响塔架刚度,因此振频不变。

圆盘运动与叶片自身变化有关。 通过称重发现,凹变叶片质量减少了8 g,导致离心力减少,使叶片旋转运动的预应力影响降低, 应力刚化效应减弱,叶片刚度降低。由于圆盘振动主要体现为摆振, 刚度减小使摆振表现明显, 凹变叶片振频降低。 而偏航使风轮上下游所受来流风载的不对称性增强,抑制圆盘运动的效果减弱,同样造成动刚度降低致使圆盘振频下降。 为清楚辨析圆盘运动的振频变化,定义凹变后振频增长率为

式中:φf为凹变低阶振频增长率,%;f1,f2分别为原叶片和凹变叶片振频值,Hz。

图10 为凹变后圆盘运动振频降幅随风向变化的占比。

图10 凹变后圆盘运动振频降幅随风向变化的占比Fig.10 Frequencies amplitude reduction of the disk effect at various wind directions after airfoil concave

由图10 可知, 风向角0°与10°,20°与30°下振频降幅基本一致,分别为7%和11%左右。 结合图7 中拟合线差值发现,不同于其他风向工况,凹变在10~20°内加快了圆盘运动的振频降速。推测为最恶劣侧风角的存在改变了凹变叶片振频的变化规律[9],凹变结构与最恶劣侧风角因素的复合改变了叶表气动载荷的分布,使振频下降过快。振频下降过快时应重新设计凹变, 以保证大侧风角状况下的风轮结构安全。

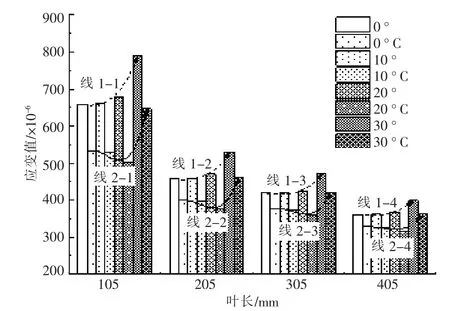

4 翼型凹变对结构动态应变的影响

在振频分析的基础上, 分析叶展方向应变值随风向变化的作用规律。凹变长度为从叶根(距离轮毂轴心105 mm)向叶尖延展的350 mm,在凹变长度内每隔100 mm 选一截面,分别提取叶长105(叶根),205,305,405 mm 处的最大应变值加以分析。

4.1 圆盘振动动态应变的变化规律

图11 随风向变化翼型凹变对圆盘运动应变值的影响Fig.11 Strain values of the disk effect at various wind directions with airfoil concave

向角增大, 线1 呈开口向下的抛物线规律下降,且由叶根向叶尖的下降趋势渐缓,线2 则呈三角函数规律波动, 由叶根到叶尖的波动幅度渐弱。 同时,凹变对降低风向角10°以后的圆盘运动应变值的效果减弱, 在叶根附近体现尤为明显。

为表征应变值变化程度,定义凹变后应变值增长率φε为

式中:ε1,ε2分别为原叶片和凹变叶片的应变值。

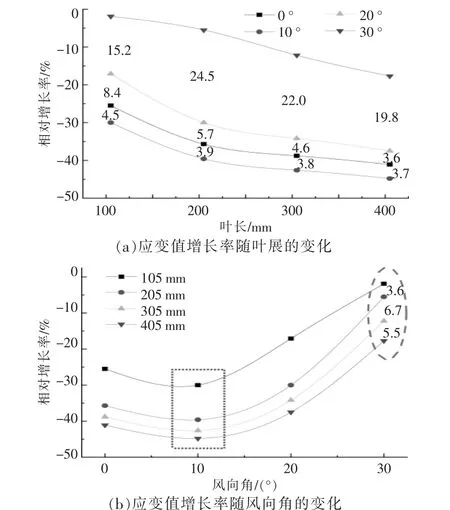

图12 所示为翼型凹变后圆盘运动应变值增长率。

图12 翼型凹变后圆盘运动应变值增长率Fig.12 Strain growth rates of the disk effect after irfoil concave

由图12 可知:由叶根向叶尖发展,凹变对叶片应变的影响强度逐渐加大; 风向角为10°时影响最强,使应变值降幅最高可达44.8%;风向角为10°以后凹变影响的衰弱速度逐渐加快, 应变值最低降幅仅为1.9%。 因此,所选凹变形式在风向变化30°内都是适用的, 在10°附近作用尤其明显, 说明此时凹变对圆盘运动的叶片流动分离控制效果最佳。

4.2 轴向窜动动态应变的变化规律

由图13 可知: 叶片凹变前后的应变值总体变化规律仍表现为由叶根到叶尖逐渐递减,然而随风向角增加,原叶片(线1)与凹变叶片(线2)所呈现的规律与圆盘运动相比有所不同;凹变后振频不发生改变,但应变值有所降低,即凹变在不损害轴向窜动特性的基础上可对流动分离起到良好的控制作用。

图13 随风向变化翼型凹变对轴向窜动应变值的影响Fig.13 Strain values of the axial moving string effect at various wind directions with airfoil concave

计算凹变后应变值的增长率,结果如图14 所示。

图14 翼型凹变后轴向窜动应变值增长率Fig.14 Strain growth rates of the axial moving string effect after airfoil concave

与圆盘运动不同,凹变对轴向窜动动态应变的影响强度由叶根向叶尖发展呈衰减趋势。 这是由于两者运动形式不同的缘故。 圆盘运动做回转式运动,叶尖处受振动影响最强烈,凹变后风轮振频降低有利于稳定叶片,因此凹变叶尖稳定效应显著,应变改变幅度相对叶根较大。 轴向窜动为方向垂直于旋转平面的往复式运动,叶根受振动影响最强,而翼型凹变对控制气流分离作用相对圆盘运动较弱,叶片稳定性较低,因此凹变后叶尖应变的变化幅度不及叶根处显著。

凹变在风向角为20°附近对轴向窜动应变值衰减的影响最大[图14(b)],结合图9 中轴向窜动振频不随风向而变化的现象,说明凹变对轴向窜动下叶片的流动分离控制最优风向角在20 °附近。

5 结论

本文基于ANSYS Workbench 单向流固耦合探究了翼型凹变对小型风力机结构动态响应特性的影响,得出以下结论。

①所选凹变形式在小型风力机工作范围内均可提升风轮做功能力,且风向变化30°内同样适用。

②圆盘运动: 风向角为10°左右对控制叶面流动分离效果最好。 最恶劣侧风角的存在使风向角大于10°以后的振频降速加快, 应变值降低程度逐渐减弱, 因此可考虑调整凹变位置或形式以符合风向变化较大时的风轮结构安全需求。

③轴向窜动:凹变对风轮轴向窜动下叶片的流动分离控制最优风向角在20°左右。