基于PLC的茯苓自动去皮机控制系统设计*

2022-08-17王文杰郑志安吴敏陈兵旗张雄楚姜大龙

王文杰,郑志安,吴敏,陈兵旗,张雄楚,姜大龙

(1. 中国农业大学工学院,北京市,100083; 2. 中国农业大学中国农业机械化发展研究中心,北京市,100083)

0 引言

茯苓,为多孔菌科真菌茯苓Poria cocos (Schw.) Wolf的干燥菌核[1],是我国大宗中药原料,在中医临床配方中茯苓的配伍率高于70%,以茯苓为原料的中成药达293种[2],以茯苓为原料的保健食品有776个[3]。茯苓野生资源主要分布于亚洲、美洲、大洋洲中低纬度地区,中国茯苓主产于湖北、安徽、云南、贵州等地,约占世界总产量的70%[4]。国内茯苓平均年需要量10 000~12 000 t[5]。茯苓去皮是满足市场需求以及加工过程的关键环节,去皮可以提升茯苓的色泽、品相,提高其附加值。目前在茯苓的加工各环节中,发汗、切制、干燥等环节技术较为成熟,茯苓去皮环节仍然依靠人工完成,机械化程度低,存在去皮劳动强度大、工作效率低以及人工成本高等问题,严重制约了茯苓产业的发展。

有不少学者对茯苓的去皮加工技术进行了研究,但仅局限于机械结构部分设计。吴德玲等[6]发明一种茯苓去皮装置,该装置通过茯苓旋转运动、切削机构的匀速直线运动和径向仿型运动完成茯苓去皮工作;李跃娟[7]发明了一种茯苓切片式去皮装置,该装置对茯苓进行等厚度切片,然后采用刮削方式贴近茯苓双边和顶端进行去皮;杨雪芹等[8]发明了一种茯苓剥皮辅助加工装置,采用刮削方式,运用支撑伸缩筒、弹簧以及刮削机构进行仿形去皮。以上研究主要集中于茯苓去皮装置的设计,与茯苓去皮控制系统设计相关的研究十分匮乏。

本文设计了基于PLC的茯苓自动去皮机控制系统,融合视觉传感器以及计算机图像处理技术,分析控制流程并设计完成控制系统总体设计方案,通过操作人机交互界面,自主选择茯苓去皮机工作模式,在实现对茯苓去皮执行元件精确控制的同时,智能监控茯苓去皮过程,保证去皮动作的平稳性、流畅性与准确性,简化工作过程,提升去皮工作效率,降低劳动强度。

1 茯苓自动去皮机整体结构

1.1 总体结构

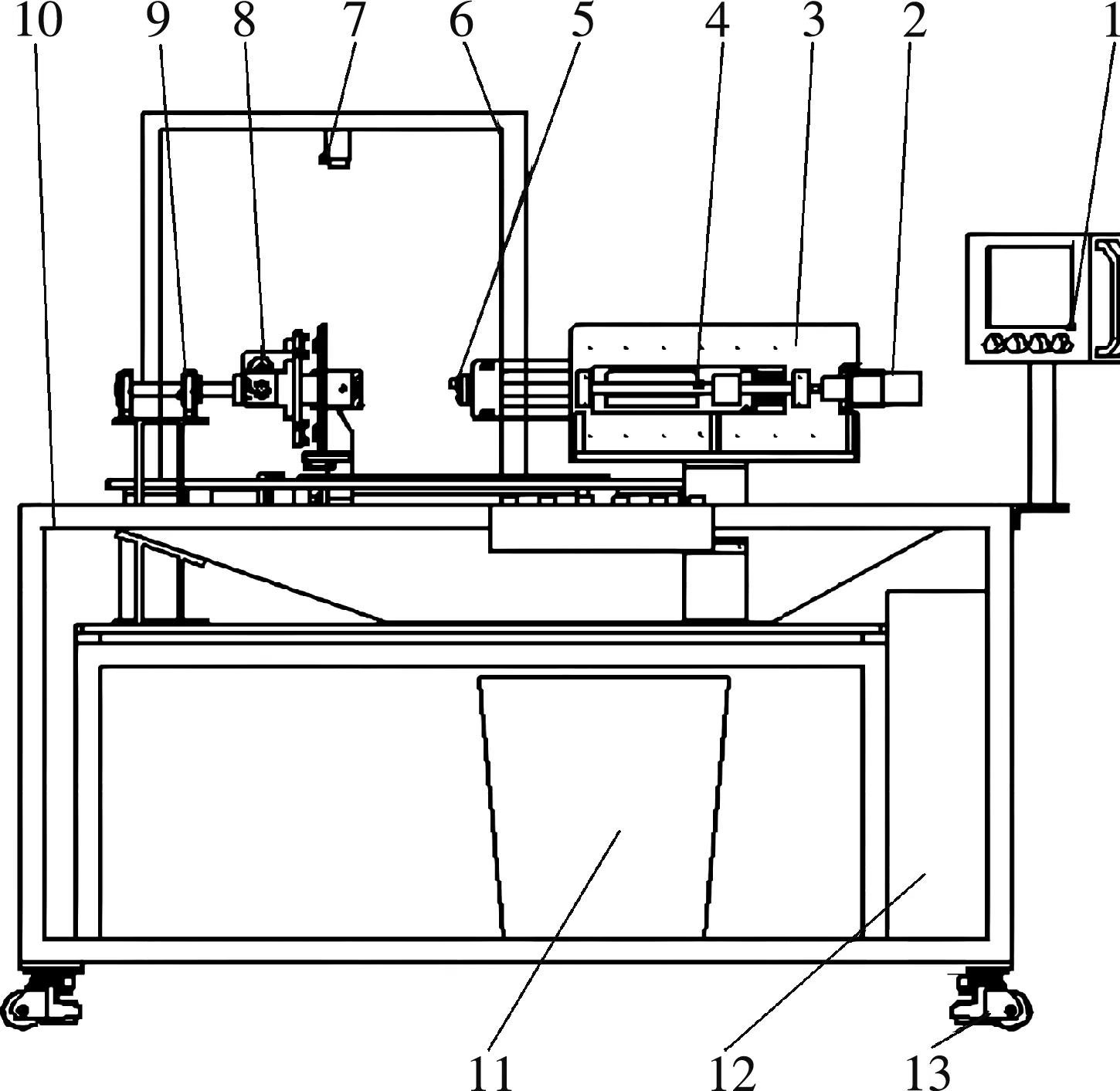

茯苓自动去皮机采用GD-80F型福马脚轮,安装于机械底部,便于调节高度、固定以及位置移动。所设计的茯苓自动去皮机主要由PLC控制器、视觉传感器、去皮装置、夹持装置、步进电机、无刷电机、触摸屏、滚动丝杆等组成,如图1所示。

其中PLC控制器为可编程控制器,主要通过传感器反馈的茯苓去皮机各项参数,实现对去皮机各模块的反馈控制,从而实现自动化控制与智能监控。选用台达DVP-48EH00T3型PLC为控制系统的核心控制器。夹持装置分为左、右夹持板,左夹持板游离,右夹持板位置固定;夹持装置在步进电动机带动下可进行转动与水平移动;视觉传感器负责采集茯苓表皮图像,并将目标图像传至计算机图像处理系统。采用两相步进电机与永磁无刷电机带动去皮执行机构完成去皮工作。去皮装置左右移动采用线性导轨,根据装置工作范围确定导轨型号为HGH20CA,导轨长度为775 mm。

图1 茯苓自动去皮机总体结构简图Fig. 1 Overall structure diagram of Poria cocos automatic peeling machine1.触摸屏 2.步进电机 3.水平滑轨 4.滚动丝杆 5.右夹持板 6.传感器安装架 7.视觉传感器 8.去皮装置 9.左夹持板 10.机架 11.茯苓皮收集箱 12.PLC控制器 13.福马脚轮

1.2 工作原理

茯苓自动去皮机步进电机与无刷电机布置如图2所示。

图2 茯苓自动去皮机电机布置简图Fig. 2 Motor layout diagram of Poria cocos automatic peeling machine

当茯苓位于两定位夹板中间时,控制器驱动步进电机3,带动左夹持板将茯苓夹紧,使茯苓处于水平位置;在步进电机4带动下,茯苓以固定角度旋转,更换工作表面;步进电机1带动去皮装置完成进给与退出动作;步进电机2驱动去皮装置实现左右移动,永磁无刷电机带动刀具转动。调整视觉传感器高度以及与水平面角度,实时采集茯苓表皮图像,利用计算机图像处理系统对目标图像进行处理,计算获取茯苓表面轮廓特征,PLC控制系统根据特征信号驱动永磁无刷电机与步进电机工作。操作HMI-人机交互界面,选择去皮工作模式(手动/自动模式),PLC控制系统驱动去皮执行机构,沿茯苓轮廓曲线自起始标志位动作,当刀具到达结束标志位时,刀具退出工作位置,茯苓旋转一定角度更换去皮表面,清扫茯苓皮至收集箱,准备下一次去皮工作。

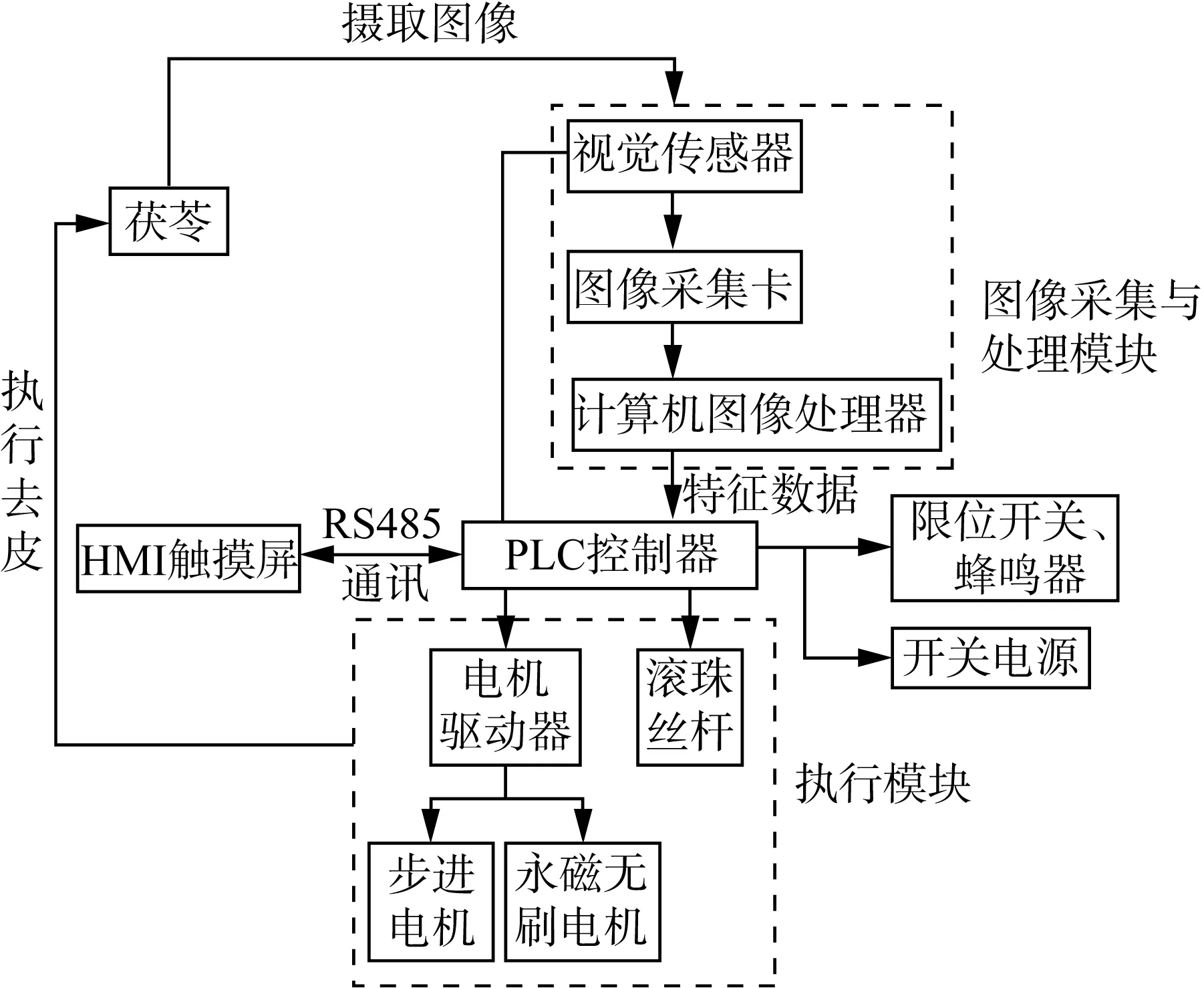

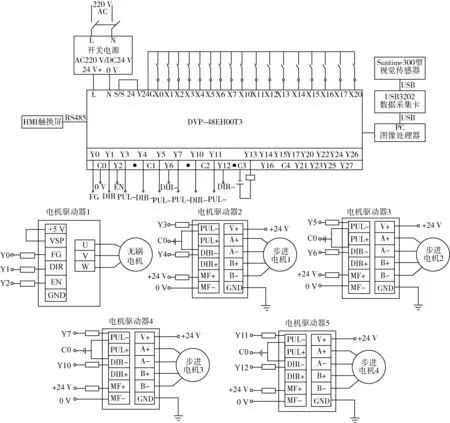

2 控制系统整体方案

茯苓自动去皮机电气控制系统总体架构,如图3所示。系统以PLC控制器为核心[9],主要由PLC控制器、HMI触摸屏、开关电源、茯苓表皮图像采集与处理模块以及去皮执行模块等组成。

图3 控制系统总体结构Fig. 3 Overall structure of control system

图像采集与处理模块主要由视觉传感器、USB图像采集卡以及计算机图像处理器组成,实现对茯苓表皮图像的采集、识别、定位和分析计算,获得茯苓轮廓特征,同时将图像数据通过RS485通信端口传输给PLC控制器。去皮执行模块主要包括电机驱动器、步进电机、永磁无刷电机、滚珠丝杆、水平导轨等,PLC控制器输出控制指令,电机驱动器带动执行机构完成茯苓表面去皮工作。通过I/O口实现对继电器、限位开关、蜂鸣器控制与信息交互。HMI触摸屏与DVP-48EH00T3型PLC通过RS485实时自动通讯,实现系统与用户之间的交互和信息交换,并通过Modbus通讯协议将PLC控制参数传送至各执行机构,同时对去皮机运行状态进行实时监控,保证完成去皮工作。

3 硬件设计

3.1 PLC控制器

通过分析自动去皮机控制系统的功能需求,得出该控制系统需要17个输入点和12个输出点,2个通讯端口,输入点和输出点的控制均属于开关量控制。因此,综合考虑去皮机工作环境的稳定性和经济成本,选择台达DVP-48EH00T3型PLC,输出类型为晶体管输出,采用RS485通讯接口,使用中可以根据需求添加输入、输出及通讯等扩展模块。

3.2 HMI触摸屏

采用PLC控制器与HMI触摸屏结合,利用Modbus通讯协议的方案对控制系统进行自动化设计[10]。HMI触摸屏通过RS485串口通信端口将内部存储器内的数据发送至PLC控制器,使PLC执行相应的操作控制程序[11],并将去皮工作的相关信息传输到HMI显示屏进行实时显示。DOP-B07SS441型HMI触摸屏产品分辨率为800 pixels×480 pixels,具有一个通讯接口,支持RS232/422/485通讯,DOP-B系列机种支持USB Host功能,可连接U盘、鼠标及USB界面的打印机等周边设备,加强了人机交互效果,满足工作需要。在DOPSoft 2.00.07组态软件中,设定本系统所用PLC型号、通讯端口、资料位元、停止位元、波特率以及控制器站口等参数,即可实现触摸屏与PLC直接通讯[12]。

HMI触摸屏人机交互界面设计包括用户登录界面、监控运行状态操作界面与警报讯息显示界面设计。根据茯苓去皮实际需求,自动去皮机设计为两种工作模式,即自动模式与手动模式,PLC能够高速并准确接收来自HMI触摸屏的手动/自动工作模式选择、电机转动方向和速度、夹持装置松开和夹紧等程序控制命令和参数设定信号。为了保证操作过程安全进行,还需设置急停按钮与故障报警装置。综上,HMI触摸屏操作界面实现了控制按钮、指示灯、紧急中断、触摸校正以及故障警报讯息弹出等功能。

3.3 电机驱动模块

在茯苓自动去皮机中,夹持装置的夹持和旋转动作、去皮装置的进给与退刀、左右移动均需要步进电机提供动力,步进电机将电脉冲信号转化为角位移或线位移,与驱动器电路组成数字式开环控制元件[13],可以实现对步进电机及电机所带动的夹持装置位移和速度的精确控制,成本低并且可靠性高,考虑到去皮刀具需要在高速工况下运转,效率要求高,因此选择永磁无刷电机带动去皮刀具转动。步进电机转速计算公式如式(1)所示。

(1)

式中:n——电机转速,r/min;

p——脉冲频率,Hz;

θe——电机固有步距角,取值1.8°;

m——细分数,整步为1。

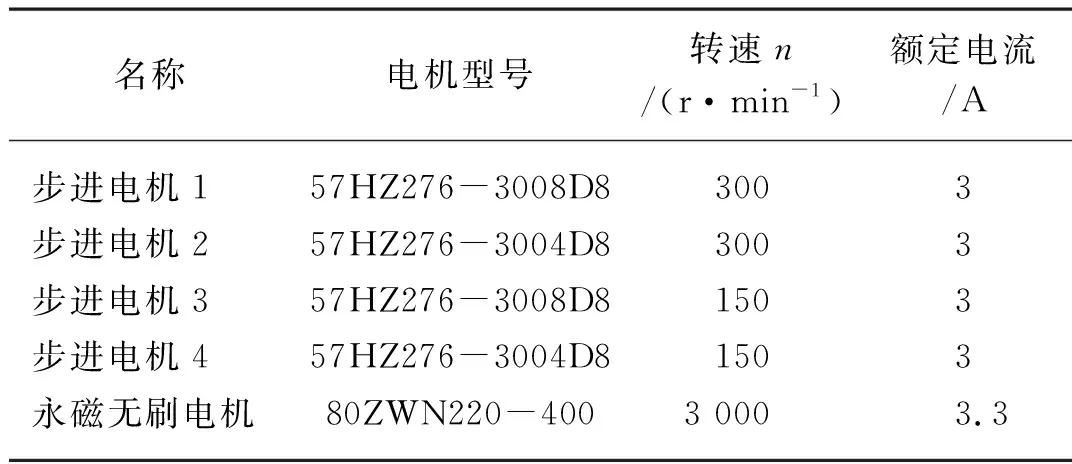

本控制系统采用的电机型号与参数如表1所示。PLC通过电机驱动器实现对步进电机以及永磁无刷电机的精确控制,进而驱动滚珠丝杠,实现水平方向的定位。

表1 驱动系统电机型号与参数Tab. 1 Motor model and parameters of drive system

滚珠丝杆为冷轧滚珠丝杆,型号为SFU2005-5,SFU代表系列号,20代表滚珠丝杆的螺杆外径为20 mm,05表示滚珠丝杆的导程为5 mm,5代表球列数,额定动载荷为11 082 N,额定静载荷为23 340 N,刚度为245 N/μm。行程限位开关选择LJE18(C)M-5N1型常开电感式接近开关,工作电压为DC6~36 V,用于操作过程中的安全提醒。

步进电机驱动器选用MAD970R型两相数字式电机驱动器型号,基于TI公司32位DSP处理芯片的平台,采用内部PID电流控制算法设计,输出电流最大值为7.0 A,输入电压范围为5~50 V,步进电机速度最高可达3 000 r/min,支持CW/CCW双脉冲,具有优异的性能表现。永磁无刷电机选用ZM-7205高性能直流无刷电机驱动器,输入最大电流值为5 A,采用AC70~230 V交流供电形式,速度范围为100~10 000 r/min,具有更高的抗干扰性及快速响应等性能。

3.4 图像采集与处理模块

图像采集与处理模块是机器视觉系统的关键部件,负责拍摄清晰、标准的茯苓表面图像,图像采集卡直接决定视觉传感器的接口类型,可以将图像数据迅速地传送至计算机图像处理器进行处理,以获得茯苓表面特征。通过综合比较经济成本、工作性能以及抗干扰性等多方面因素,选择先进适用的视觉传感器与图像采集卡。视觉传感器选择定制的Suntime300型USB2.0 CMOS300万像素彩色数字相机,配置“1/2”彩色CMOS图像传感器,最高分辨率为2 048 pixel×1 563 pixel,传输速率为16 f/s,最高帧率为60 fps,同时自带LED光源,可编程控制茯苓表皮图像尺寸、亮度、增益、曝光时间等,采用逐行扫描的方式,完成视频图像采集,图像像素640 pixel×480 pixel,存储格式为AVI,并采用USB形式以480 Mb/s的速度进行输出。

图像采集卡选用USB3202型数据采集卡,有4路可编程I/O,1路32位加法计数器,各通道最大采样频率为250 KSps,USB总线速度为480 MB/s,转换速率为250 kHz。

计算机图像处理器基于Microsoft Visual Studio 2010系统,在通用图像处理系统ImageSys的平台上进行算法开发。电脑的处理器为Intel(R) Core(TM) i5-4590 CPU、主频为3.3 GHz、内存为8 G。

4 控制系统软件设计

4.1 控制系统整体流程

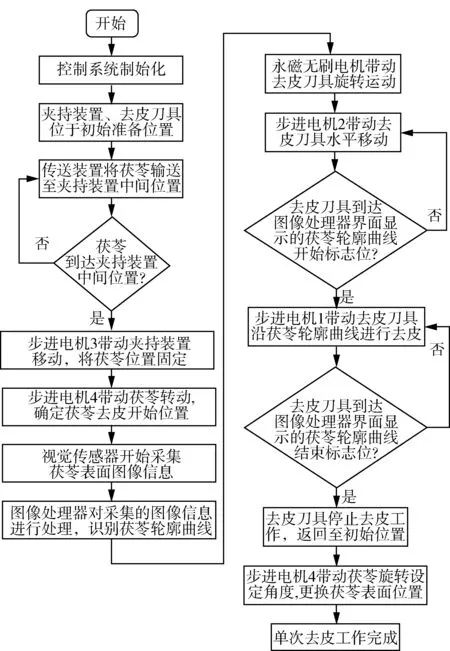

为保证去皮机工作过程合理、有序运行,需要先对茯苓自动去皮机控制程序流程进行规划设计。PLC程序开始运行后,首先进行系统初始化设置,保证所有设备在运行之前保持在最初始的状态,避免运行过程紊乱,使得茯苓去皮过程无法稳定、有序进行。去皮机的夹持装置以及去皮装置均在初始位置,等待人工操作HMI触摸屏,通过按钮开关等输入指令。操作员在HMI触摸屏选择去皮工作模式后,PLC程序运行驱动步进电机3、4,带动夹持装置移动与转动,保证夹持装置按照要求对茯苓进行位置固定。当PLC控制器接收到视觉传感器以及计算机图像处理系统传输的刀具进给与退出信号后,控制永磁无刷电机与步进电机1、2,带动去皮装置自起始标志位由左向右以设定的去皮深度进行去皮,当到达结束标志位时,去皮装置退出工作位置,单次去皮过程完成。具体去皮流程如图4所示。

图4 茯苓去皮机控制系统的PLC程序流程设计图Fig. 4 PLC program flow chart of Poria cocos peeling machine control system

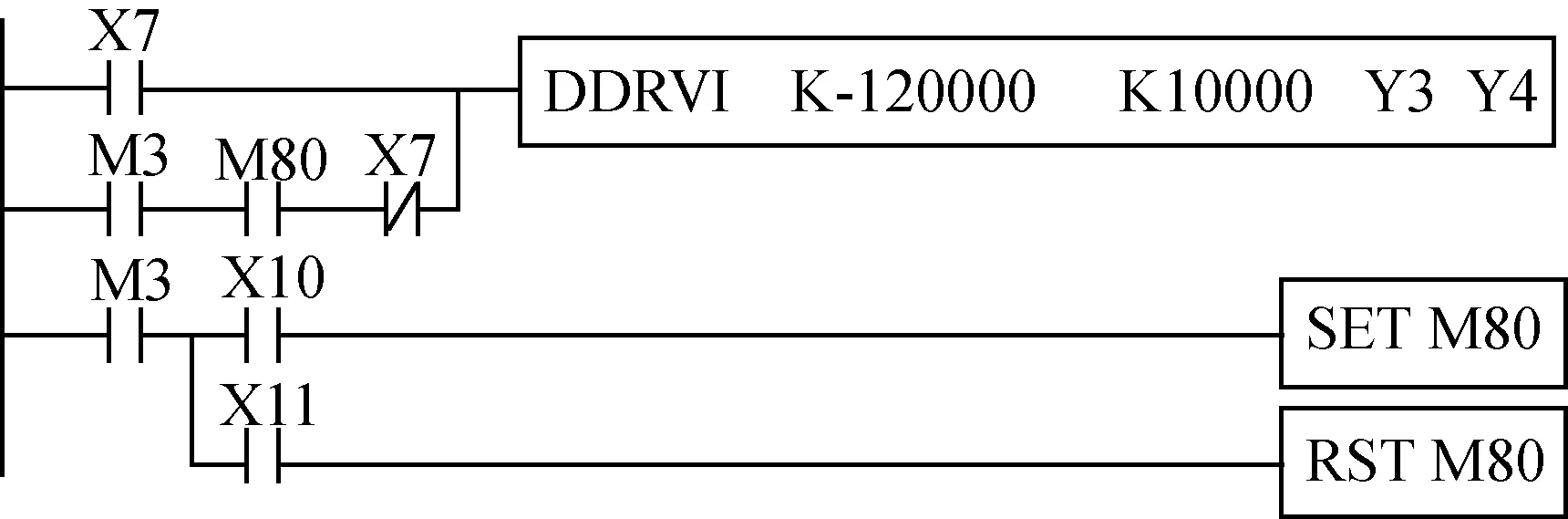

4.2 PLC控制程序设计

PLC输入端的17个I/O触点接在相应的开关或按钮上,输出端的12个I/O触点也接到对应的控制模块上。电气控制结合视觉传感器以及计算机图像处理技术,对视觉传感器所采集的茯苓表皮图像处理分析得出茯苓去皮指令,PLC控制系统I/O地址分配如表2所示。通过对茯苓自动去皮机各机构动作的分析,设计以DVP-48EH00T3可编程控制器为核心的茯苓自动去皮机控制系统接线图,如图5所示。

运用DeltaWPLSoft2.49编写PLC控制程序,实现对茯苓自动去皮机夹持装置、去皮装置、视觉传感器、计算机图像处理部分的逻辑控制。PLC程序主要包括初始化程序及机械控制程序,如图6所示为部分控制梯形图。

表2 DVP-48EH00T3控制器I/O地址分配表Tab. 2 I/O address allocationTable for DVP-48EH00T3 controller

图5 控制系统接线图Fig. 5 Control system wiring diagram

图6 部分控制梯形图Fig. 6 Partial control ladder diagram

5 试验验证

为验证控制系统是否满足茯苓去皮要求,以响应速度、运行平稳性、去皮工作效率以及损失率为评价指标进行试验验证。试验中茯苓自动去皮机的去皮刀具水平移动速度稳定在10 mm/s,转速为1 500 r/min。试验地点位于河北某公司的试验工厂内,温度20 ℃、相对湿度为60%,试验对象为安徽岳西刚采收的新鲜茯苓。

5.1 PLC控制系统试验

将茯苓自动去皮机启动,测试PLC控制系统的响应速度以及准确度,得到响应时间曲线,如图7所示,经多次控制系统工作性能测试,发现茯苓自动去皮机的PLC控制系统响应速度快、精度高,误差保持在0.03 s内,因此可以采用PLC控制系统进行控制。

图7 控制系统响应时间曲线Fig. 7 Response time curve of control system

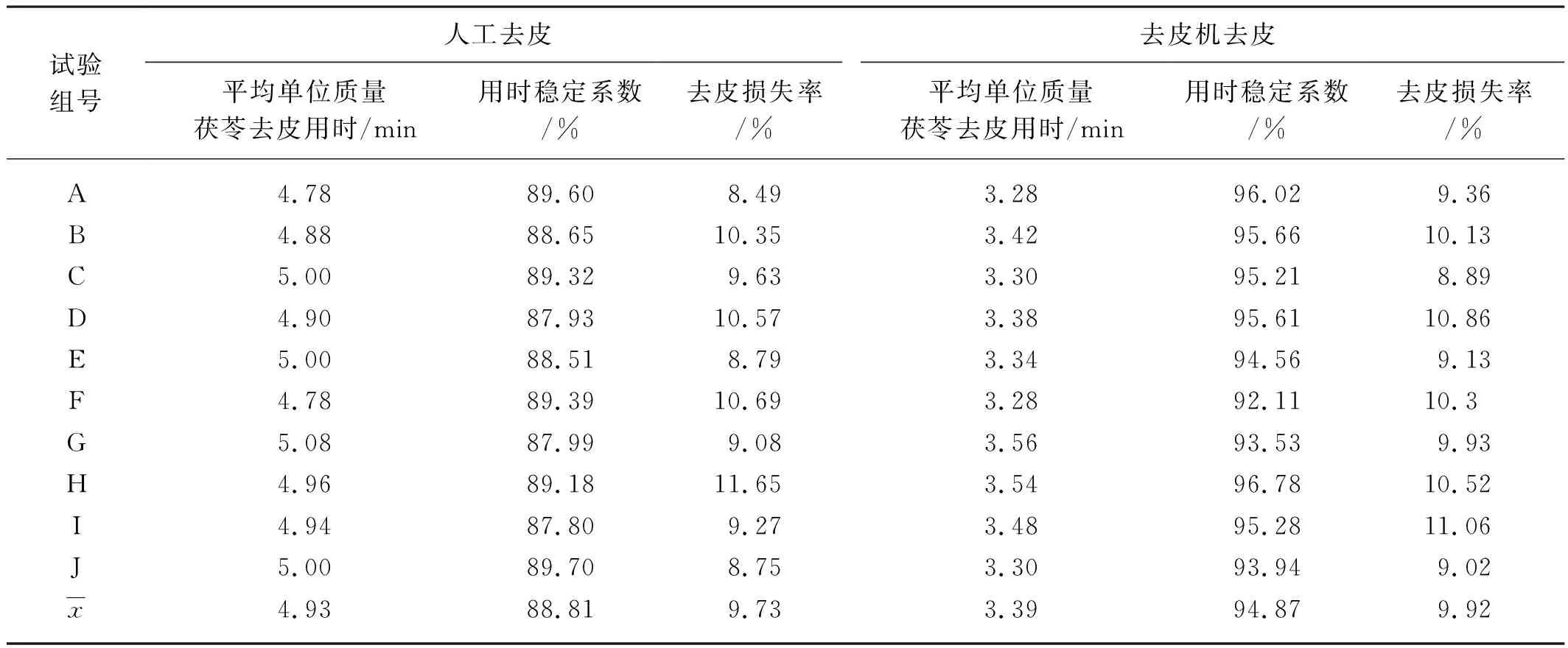

5.2 去皮工作效率与损失率试验

随机选取100个新鲜茯苓,将茯苓样品分为2个试验部分,用于人工与去皮机械去皮工作效率以及损失率的试验验证。试验中,每部分有10个试验组,依次是A~J组,每组有5个试验茯苓,依次连续编号,启动茯苓自动去皮机,试验茯苓在夹持装置的定位作用下,开始去皮。假设在理想状况下,手工去皮时,外表皮与白色内核完全分离,无肉质损失[14]。对每个茯苓样品试验前的质量和试验后的质量分别称重,通过式(2)计算得出茯苓去皮损失率,结果如表3所示。

表3 试验结果Tab. 3 Test results

另外,使用秒表记录单个茯苓去皮用时,计算得出人工与去皮机械单位质量茯苓去皮用时,取平均值得到每一组人工和去皮机械平均单位质量茯苓去皮用时与用时稳定性系数。计算公式如式(3)~式(7)所示。

(2)

每一组人工和去皮机单位质量茯苓去皮用时

(3)

每一组人工和去皮机单位质量茯苓去皮用时平均值

(4)

每一组人工和去皮机单位质量茯苓去皮用时标准差

(5)

每一组人工和去皮机单位质量茯苓去皮用时变异系数

(6)

每一组人工和去皮机单位质量茯苓去皮用时稳定系数

P=1-Q

(7)

式中:M——试验茯苓的质量,kg;

H——每个茯苓完成去皮所用时间,min;

hi——单位质量茯苓去皮用时,min;

Sl——损失率,%;

Wl——试验前茯苓的质量,g;

Wk——试验后茯苓的质量,g。

产区人工去皮时,需要经过三道工序,且要求去皮损失率低于10%。熟练人工去皮每天工作8 h,可完成100 kg茯苓全部的去皮工作,计算可得产区熟练人工单位质量茯苓去皮用时4.8 min。

由表3可知,人工去皮时,单位质量茯苓去皮用时平均值为4.93 min,与产区熟练人工单位质量茯苓去皮用时基本相同,稳定系数为88.81%,去皮损失率平均值为9.73%。去皮机去皮时,单位质量茯苓去皮用时平均值为3.39 min,稳定系数为94.87%,去皮损失率平均值为9.92%。试验中,人工与去皮机去皮损失率均低于10%,满足产地茯苓去皮加工要求;与人工去皮相比,去皮机单位质量茯苓去皮用时平均值显著低于人工,去皮工作效率提升31.2%,且所有试验组的去皮机用时稳定系数均高于人工去皮。

6 结论

1) 本文设计了基于PLC的茯苓自动去皮机控制系统,实现对茯苓去皮执行元件精确控制的同时,提升去皮工作效率,降低劳动强度,简化工作过程。

2) 采用PLC控制器与HMI触摸屏结合,借助DOPSoft 2.00.07组态软件平台,利用Modbus通讯协议的方案对控制系统进行自动化设计,实现茯苓去皮过程的智能操作与监控。

3) 采用新鲜茯苓以响应速度、运行平稳性、去皮工作效率以及损失率作为评价指标进行试验验证。结果表明:基于PLC控制的茯苓自动去皮机控制系统响应速度快、运行平稳,误差保持在0.03 s内。去皮机去皮时,单位质量茯苓去皮用时平均值为3.39 min,稳定系数为94.87%,去皮损失率平均值为9.92%,满足产地茯苓去皮加工要求;与人工去皮相比,去皮机单位质量茯苓去皮用时平均值显著低于人工,去皮工作效率显著提升31.2%,10个试验组的去皮机用时稳定系数均高于人工去皮,且极大地简化了去皮工序,因此茯苓自动去皮机工作更加稳定、可靠、简单,具有加大的推广应用价值。