“材料成形设备与控制”课程改革

——面向新工科建设与通识教育的教学改革探索

2022-08-17王小松王东君曹福洋王克环

王小松,王东君,曹福洋,王克环,刘 钢

(哈尔滨工业大学 材料科学与工程学院,黑龙江 哈尔滨 150001)

引言

“材料成形设备与控制”课程是材料成形与控制专业的核心课程,现有“材料成形设备与控制”课程严格按照专业门类授课。以塑性成形设备为例,主要讲述液压机、曲柄压力机、螺旋压力机、锻锤等常见塑性成形设备,每种设备的内容是独立的,基本覆盖现有工业生产中常见的材料成形设备。其优点是学生对每类设备的知识均掌握得较细较好,在传统工科要求细分门类的背景下,培养的毕业生进入企业后可以较快掌握设备操作,符合企业实际需要。笔者调查了国内开设“材料成形设备与控制”课程的5所“双一流”知名高校,目前均仍在按照设备门类进行课堂教学。

一、课程教学现状

传统教学模式难以满足通识教育与新工科建设培养多元化、创新型卓越工程人才的要求,具体表现在以下两方面。

第一,通识教育人才培养模式下,专业课课时被大幅压缩,学生难以在课堂上获得不同种类成形设备的详细知识。在通识教育人才培养模式下,“材料成形设备与控制”课程总学时被压缩至32学时,没有足够的课时详细讲述多种设备的工作原理、机械结构、动作等细节,只能简单介绍设备基本原理,无法深入细致讲授各种设备的原理与特点,学生无法掌握各类设备的特点。

第二,在信息与计算机控制技术快速发展的大背景下,课程内容仍以设备机械结构与传动为主,内容陈旧,学生未能学习先进高端材料成形设备的核心工作原理。近30年来,材料成形设备的进步主要体现在依靠先进的计算机与伺服控制技术提高设备控制精度与性能,提升工艺整体水平,实现复杂工艺加载与零件高精度成形。材料成形设备正由工业2.0电气化时代过渡到工业3.0信息化时代,并向着以智能化为核心的工业4.0发展。但现有授课内容并未反映出这一变革,学生不了解现代控制方法,难以真正理解并掌握实现设备高精度、高性能的途径。

新工科建设的目标是培养多元化、创新型卓越工程人才,要求拓宽学生知识面,培养学生创新能力,而传统“材料成形设备与控制”课程授课内容仅独立地讲授各类设备,计算机/控制等相关学科知识介绍少,学生知识面窄,难以真正理解设备实现高精度加载原理,也就无从谈起融会贯通与创新能力的培养。由于未能掌握计算机伺服控制设备实现高精度控制的原理,学生缺乏对现代设备的整体认识,难以举一反三进行创新,无法满足材料成形行业快速发展的需求。

为解决该问题,笔者提出了面向新工科建设的“材料成形设备与控制”课程改革方案,由传统模式分别介绍各类典型设备,以设备核心控制要素为主线开展授课,取得了较好的教学效果。

二、课程改革方案

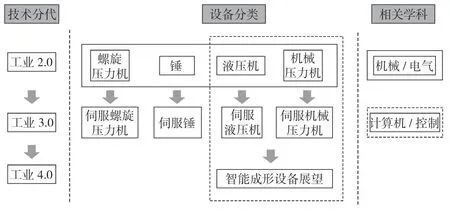

笔者提出的课程改革方案以材料成形设备中典型要素高精度控制为核心线索,综合讲述计算机控制、伺服控制及材料成形设备结构等内容。图1是传统授课体系与改革后授课体系的对比,实线线框内为传统授课模式内容,虚线线框内为改革后的教学内容。可以看出传统模式授课内容集中于常规机械结构与电气控制,属于工业2.0时代,而新课程体系缩小了讲授设备的范围,主要讲授计算机/控制知识与代表性塑性成形设备的结合,系统介绍材料成形设备由工业2.0提升至工业4.0的发展过程。

图1 新旧授课知识体系对比

首先,介绍塑性成形设备中常用液压传动与伺服控制技术、电机传动与伺服控制技术,解释其工作原理与特点,该部分是设备高精度动作与控制的基础。其次,讲述计算机控制系统基本原理,包括计算机系统信号类型、输入/输出通道与控制算法等知识,重点阐述计算机控制系统如何实现高响应速度与高控制精度,为其在材料成形设备中的应用打好基础。然后,围绕材料成形设备中的核心控制要素,如力、位置(速度)控制,讲授其控制原理,详细介绍如何采用计算机控制系统实现这些核心控制要素的快速高精度控制。在学生掌握核心要素控制原理后再举例介绍典型成形设备,将核心要素控制原理应用于实际设备,使学生理解掌握设备的动作与控制原理。最后,在理解掌握现有计算机伺服控制基本原理后,介绍设备智能化发展趋势,指明材料成形设备的发展方向。

(一)液压传动与液压伺服控制

液压传动技术便于实现大载荷加载,并可在行程过程中连续调节力和速度,在塑性成形设备中得到了广泛应用。液压传动技术一直是塑性成形设备的核心内容,包括液压传动基础知识、液压动力元件、控制元件与典型回路等。课程改革后拓展了液压控制内容,介绍比例阀与伺服阀结构与特点,重点讲述其能够实现高精度控制的原理,然后介绍伺服控制系统工作原理及典型回路。该部分内容是工业3.0计算机伺服控制的实施部分,重点讲授通过阀芯的高精度位移控制实现流体流量分配,从而精确控制液压缸动作。

(二)伺服电机控制

伺服电机是另一类材料成形设备中广泛使用的伺服控制设备,该部分重点讲述伺服电机工作与控制原理,通过控制输入转矩,可以控制输出元件的位移(速度)以及力,将重点讲述伺服电机与计算机控制系统的接口。

(三)数字计算机控制基础

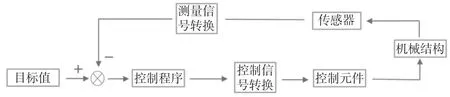

讲述计算机控制系统组成与工作原理,包括计算机系统信号、传感器、输入/输出单元、控制算法等主要因素,如图2所示。授课内容主要包括:(1)控制系统信号。讲述计算机控制系统中的多种类型控制信号,信号转换过程中如何产生误差,以及避免降低控制精度的措施。(2)传感器。简要介绍传感器的输出形式与精度,输出形式即如何将传感器形式引入计算机,而采用高精度传感器是计算机控制系统实现高精度控制的基础。(3)输入/输出部分。A/D与D/A转换器其工作原理,要求学生掌握常规转换的计算,以及提高转换精度的措施。(4)控制算法。以PID算法为例,介绍算法如何计算控制量,解释控制量如何影响控制精度。

图2 计算机控制系统原理组成图

讲述该部分教学内容的目的是使学生掌握计算机控制系统的组成与工作原理,建立计算机控制与机械设备之间的联系,掌握计算机控制系统软硬件组成如何影响成形设备的功能与控制精度。

(四)先进代表性塑性成形设备

将计算机控制与伺服控制应用于先进塑性成形设备,如内高压成形机与伺服压力机,加深学生对设备工作原理的理解,介绍成形设备为工艺需求服务的理念。

内高压成形机是伺服液压控制技术在材料成形设备与控制中的典型应用。首先介绍普通液压机,以不同成形工艺举例说明普通液压机仅可进行镦粗、自由锻等对控制精度要求较低的工艺,而内高压成形机可实现内压与轴向进给位移的精确匹配。从液压控制原理与计算机控制系统原理两方面进行对比分析,解释内高压成形机能够获得高控制精度的原理。同时,授课时注意讲授工艺与设备的结合,工艺发展要求设备实现高精度控制,实现工艺的发展和升级。

伺服电机控制应用的典型代表是伺服机械压力机,同样与传统机械压力机对比讲述。以简单冲压件与复杂冲压件成形工艺为例,讲述伺服机械压力机由于增加了转速可控的伺服电机与位移传感器,因此实现冲压速度可控,实现工艺需求加载速度的原理。

通过讲述控制原理在先进材料成形设备与控制中的应用,使学生建立起设备与工艺紧密联系、设备服务于工艺的理念。该部分内容不仅介绍液压控制与伺服控制原理,还通过实例计算,讲述传感器精度、信号转换元件精度与执行元件精度对设备控制精度的影响,将前三部分讲述的原理应用于实际设备,使学生真正理解计算机控制系统提升设备控制精度的具体方法与措施。

(五)材料成形设备智能化发展趋势

随着大数据与信息技术的快速发展,材料成形设备也向着智能化的方向发展,智能成形制造也日益成为现实。本部分提炼了材料成形领域装备智能化途径,为学生奠定智能成形知识基础。

智能化发展趋势分两部分讲授:(1)设备能智能应对成形过程中出现的复杂意外情况,做出最合理的反应。以内高压成形中管端液体泄漏智能判断为例,讲述意外情况判断与反应原理,采用多传感器测量内高压成形时不同位置液体压力,获得流体传动时的压力梯度变化,通过多传感器数据融合算法判断泄漏发生的位置。(2)设备能根据材料变形的实际情况,调整控制参数实现智能成形。以变径管内高压成形过程中皱纹控制为实例,讲述如何根据管材实时变形形状调整加载内压与轴向进给量。

结语

本课程建设将“材料成形设备与控制”课程授课体系由传统授课方案仅介绍各种典型工艺代表设备,改为以新工艺需求为导向,以核心要素控制原理为线索的全新教学模式,更适应目前国家产业升级的发展趋势。根据科技发展趋势,提炼共性的基础知识点,在掌握传统工艺设备原理的基础上,使学生掌握计算机控制与智能控制基本原理,提高学生的学习能力和创新能力,适应“材料—工艺—设备”一体化教学的需求。