浅谈涂装车间VOCs废气处理工艺

2022-08-16吴士定郑小艳邱一鸣

吴士定,郑小艳,赵 倩,邱一鸣

(中国联合工程有限公司,浙江 杭州 310052)

随着涂装材料的发展和烘烤工艺的完善,涂装技术更加先进的自动化、智能化、低能耗、低污染,但是其生产过程中还是会产生挥发性有机化合物VOCs废气,这些废气不容忽视,对环境的危害甚大。因此,对VOCs废气的净化刻不容缓,急需合适的处理工艺来解决此难题。

挥发性有机化合物即VOC,是英文Volatite Organic Compounds的缩写。我国涂料行业的VOC定义:在101.3 kPa标准人气压下,任何初沸点≤250 ℃的有机化合物[1]。由于在大多数有机废气中存在着各种刺激性的污染物质,因此,往往会造成人体中枢神经系统受到刺激,或是对人体皮肤表面黏膜产生影响。此外,大多数的有机废气都会表现出不同程度的毒性与刺激性,或是特殊气味等,甚至会导致癌症病发,或引发人体不适造成各种疾病,由此降低人体的免疫力[2]。

1 粉末涂装车间VOCs废气处理工艺

1.1 VOCs废气处理的过滤处理工艺

喷粉车间VOCs废气含粉尘主要来自于车间投料作业时产生的粉尘、腻子粉、漆雾等。典型的油漆漆雾中不同粒径大小油漆颗粒所占体积分数(粒度分布)如图1所示。

图1 漆雾中不同粒径大小油漆颗粒所占的体积百分数Fig.1 Volume percentage of paint particles of different particle sizes in paint mist

通过粉尘粒度分布图可以看出,大部分的漆雾颗粒介于 10~100 μm之间,也有相当比例的微粒介于3~10 μm之间。

涂装车间生产过程中的废气含有漆雾、树脂、粉尘、聚合性物质等固体颗粒物,这些物质无论是对活性碳还是沸石分子筛都会导致微孔堵塞,减少吸附表面积,造成吸附效率降低,因此需要前置过滤器,常采用漆雾过滤器+中高效过滤器。过滤材料采用多级中高级中高效过滤器组成,将气体中0.5 μm以上的尘净化率≥99%。

根据过滤器选用经验:最末一级过滤器决定废气的粉尘浓度与粒径,上游各级过滤器起到保护作用。上游过滤器保护下游过滤器以延长其使用寿命。根据过滤器等级分级表划分,可每隔2~4级设置一级过滤器,因此在活性碳或分子筛转轮前段设置三级过滤,过滤等级分别为G4、F7、F9。G4级粗效过滤采用抗断裂的玻璃纤维过滤材料组成,纤维呈逐渐递增结构,能保持外形不变,其过滤纤维利于储存漆雾灰尘,漆雾平均捕捉率高达95%以上,耐温80 ℃。材料上着附固定的防菌层,有色面为空气进风面,不含硅,阻燃点符合德国工业标准 DIN4102 F1。设置G4漆雾过滤器的主要目的是要将喷房废气中带出的漆雾去除。这一过程是一道废气过滤设备前置保护的关键工序,毫不夸张的说,漆雾是否有效去除,对活性碳或转轮的正常运行起着决定性的作用。

F7、F9 中高效过滤滤材为有机合成纤维和微纤构成的无纺布,呈逐渐递增纤维结构,故过滤性能极佳,平均捕捉效率高达99%以上。外框材质为优质镀锌钢板或者铝合金框。滤袋边均采用超声波方式熔合,具有良好之气密性及结合强度,不产生漏气或开裂。无生物活性的滤袋以确保微生物无法滋生,耐高温达90 ℃,耐湿度强,可达到100%相对湿度的耐湿性。阻燃点符合德国工业标准DIN 53438 F1。设置F7空气过滤器的主要目的是去除3 μm以上的杂质,设置F9亚高效空气过滤器的目的是防止1 μm以上的颗粒进入活性碳或转轮,否则会影响后续的吸附和脱附。

图1 三级过滤Fig.1 Tertiary filtration

1.2 活性碳吸附催化净化工艺

活性碳吸附催化净化工艺是采用活性碳吸附、热气流脱附和催化燃烧三种组合工艺净化有机废气。先将VOCs废气用活性炭吸附,当快达到饱和时停止吸附,然后用热气流将有机物从活性炭上脱附下来使活性炭再生;脱附下来的有机物已被浓缩(浓度较原来提高几十倍)并送入催化燃烧室进行催化燃烧,从而转化成CO2和H2O排出。当有机废气浓度达到2000 ppm以上时,有机废气在催化床可维持自然,不用外加热,燃烧后的尾气一部分排出大气,大部分送往吸附床,用于活性炭的脱附再生。这样可满足燃烧和脱附所需热能,达到节能的目的,再生后的活性炭可用于下次吸附。在脱附时,净化操作可用另一个吸附床进行,既适合于连续操作,也适合于间断操作。工艺流程示意如图2所示。

图2 活性碳吸附催化净化工艺流程图Fig.2 Flow chart of activated carbon adsorption catalytic purification process

该工艺中吸附箱箱体外壳采用厚度为2 mm的304钢板制成,整体美观,可采用抽屉式或装填式结构,装填方便、便于更换。每套箱体内设置吸附过滤活性碳层,活性碳选用煤质类、蜂窝状活性碳,活性碳容重为400~450 kg/m3;通用规格为100 mm×100 mm×100 mm。

杭州某汽车集团有限公司采用4个活性碳箱并联吸附的VOC废气处理系统工艺,其运行时PLC控制柜界面如图3所示。

图3 运行时PLC控制柜界面Fig.3 PLC control cabinet interface when running

1.3 沸石转轮吸附浓缩、脱附+蓄热氧化燃烧工艺

沸石转轮一般是按照“吸附-脱附(再生)-冷却-再吸附”原理运行[3]。VOCs气体通过疏水性沸石浓缩转轮后,能有效被吸附于沸石中,达到去除之目的,因此经过沸石净化后的气体可直接排入大气;而沸石吸附的VOCs废气于脱附区中利用一小股加热气体将其脱出,形成高浓度、小风量废气,送入后端的废气氧化系统热氧化处理,净化后的废气可直接排放。

1.3.1 沸石转轮吸附浓缩、脱附

大风量、低浓度的有机废气的燃烧或回收,不仅需要大规模的设备,而且会造成巨额运行成本。为了解决这一问题,可以使用沸石吸附浓缩的办法将低浓度、大风量的废气转换成高浓度、低风量的废气,以此来降低投资和运行成本,满足厂家的低投入预算。

(1)沸石分子筛特性

①选择性吸附

沸石分子筛中的孔道和孔穴直径大小是确定的,正是沸石分子筛的这种特殊孔道结构,使得大分子物质不能够进入沸石分子筛内部,只有分子直径小于孔道直径才能通过,这使得沸石具有了选型吸附性。另外,沸石分子筛的分子结构有着强烈的极性和静电力,吸附性能大大提高。可根据不同的VOCs废气组分的性质,选定一种或几种组合分子筛,最大程度的提高净化效率和浓缩效率。沸石分子筛吸附容量大,单级吸附效率可达90~98%,在较高的温度下仍然具有较强的吸附能力。

②高沸点物质

沸石分子筛成分是多微孔式硅酸盐或硅铝酸盐晶体[4],较高的硅铝比值使得沸石分子筛具有较强的热稳定性。沸石分子筛脱附再生温度为180~220 ℃,使用中耐热温度可达350 ℃,而传统活性碳吸附材料脱附再生温度120~140 ℃,沸点高于140 ℃的VOCs对于活性碳而言即为高沸点物质。由于活性碳的易燃特性,活性碳吸附材料吸附了沸点高于140 ℃的VOCs后难以脱附再生,严重影响活性碳的吸附净化能力。 针对沸点在40~220 ℃范围的VOCs,沸石分子筛可正常吸附和脱附再生;针对沸点在220 ℃以上的VOCs,沸石分子筛吸附后可根据实际情况进行高温再生(通常300 ℃)操作,将高沸点物质脱附,使沸石分子筛恢复吸附能力。

③无法处理物质

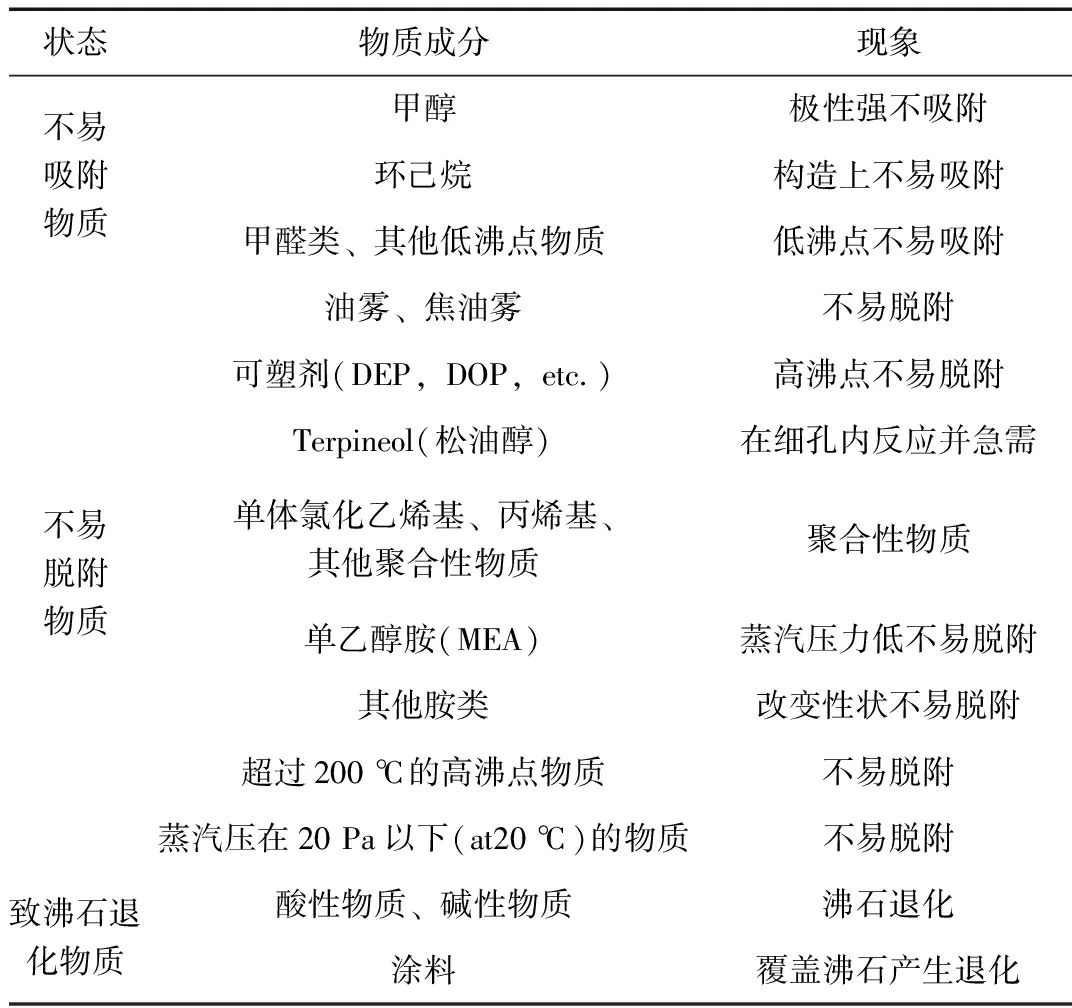

当废气中含有在分子筛转轮上易发生聚合反应的烯烃类物质、有机硅氧烷、沸点超高260 ℃以上的大分子物质等,可能会对转轮造成永久性损坏。详见表1所示。

表1 转轮无法处理的物质成分Table 1 Material components that the wheel cannot handle

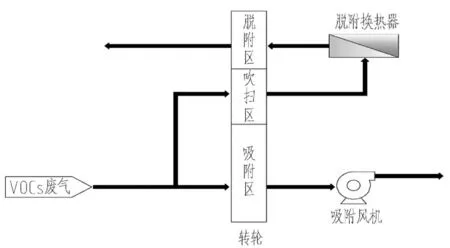

(2)沸石转轮吸附浓缩、脱附工艺过程

首先,沸石分子筛转轮区分为吸附区(占83.3%)、脱附区(占8.3%)和冷却区(占8.3%)[5],各区域由耐热、耐溶剂的密封材料分隔开来。沸石分子筛转轮在各个功能区域内连续运转。其次,废气通过前置的多级过滤器后,送至沸石分子筛转轮的吸附区。在吸附区有机废气中VOCs被沸石分子筛吸附除去,有机废气被净化后从沸石分子筛转轮吸附区排出,直接排入烟囱达标排放。而后,吸附在分子筛转轮中的VOCs,在脱附区经过热风处理而被脱附、浓缩(5~20倍)。脱附后的小风量、高浓度废气进入后端的热氧化设备净化处理。最后,为保证高的吸附效率,需对高温脱附后的转轮进行冷却。脱附再生后的沸石分子筛转轮在冷却区被冷却。经过冷却区的空气,在经过加热后作为再生空气使用,达到节能的效果。详见图4。

图4 沸石转轮吸附浓缩工艺流程图Fig.4 Flow chart of zeolite wheel adsorption and concentration process

1.3.2 蓄热氧化燃烧(RTO)

有机废气的净化的燃烧氧化法是基于废气中有机化合物可以燃烧氧化的特性,其目的是:通过燃烧氧化将废气中可以氧化的组分转化为无害物质,在废气中含碳氢化合物的情况下,即转化为CO2和H2O,并释放出热量,反应方程为:

CnHm+(n+m/4)O2800 ℃ nCO2+m/2H2O+热量

蓄热氧化燃烧(Regenerative Thermal Oxidizer,简称 RTO)是RTO炉体在进行废气处理之前,先将燃烧室、蓄热床进行预热,预热完毕后,废气在风机的作用下,首先经预热的蓄热陶瓷体1进行热交换,完成一次提温后进入加热区,在加热区得到第二次提温,此时废气温度达到与催化剂反应的温度要求后进入催化区域进行反应,生成二氧化碳与水排出并释放热能;处理后的洁净气体再经过蓄热陶瓷体2进行蓄热后由风机排出。经排风机进口测温棒进行温度检测后达到设定温度时,进行阀门切换由蓄热陶瓷体2进入废气、再由蓄热陶瓷体1排出,如此循环往复进行热交换,从而节省废气升温的燃料消耗,降低运行成本,热回收效率高达95%。在中高浓度的条件下,RTO可以对外输出余热,通过蒸汽、热风、热水等形式加以利用,在满足环保目标的同时,实现经济效益。工艺流程图如图5所示。

图5 三床式RTO工艺流程图Fig.5 Three-bed RTO process flow chart

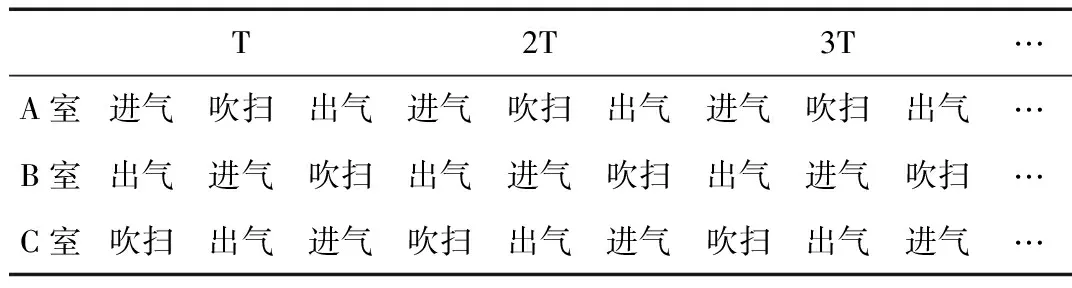

三床式RTO是常用的RTO布置方式,该设备在工作时,经过以下两个过程。第一个过程为冷启动预热状态;新鲜空气直接进入RTO炉体进行预热,间隔一定时间T后,进出气阀门自动切换,气体在A、B、C室之间变更流动方向。此过程操作排空可能滞留在RTO设备内部的残留有机废气,以免在点火时发生危险。5~10 min后,通过PLC控制开启燃烧系统,燃烧器系统开始自动点火,蓄热陶瓷填充床的温度逐渐升高,约 3 h左右后,陶瓷床顶部达到约800 ℃,中部达到约450 ℃,底部约100 ℃。此时,预热过程结束。第二个过程为运行状态:预热过程结束后,RTO进入运行状态,有机废气经过陶瓷蓄热室A,被逐渐预热到其自燃温度,在燃烧室内发生氧化反应,生成CO2和H2O,再进入陶瓷蓄热室B放热,将热量积蓄在陶瓷蓄热室B,此时C床进行吹扫,A、B蓄热室温度在沿自上而下逐渐降低,A、B、C三床之间按照周期T进行切换,处理后的烟气进入排放烟囱。三床式RTO的废气处理主要三个转换程序,分别为:A进B出C吹扫、B进C出A吹扫、C进A出B吹扫,如表2所示。这三个转换程序形成一个周期,周而复始的运行下去,即可满足废气处理的要求又能节约运行成本。

表2 RTO蓄热室工作状态周期表Table 2 Periodic table of RTO regenerator operating status

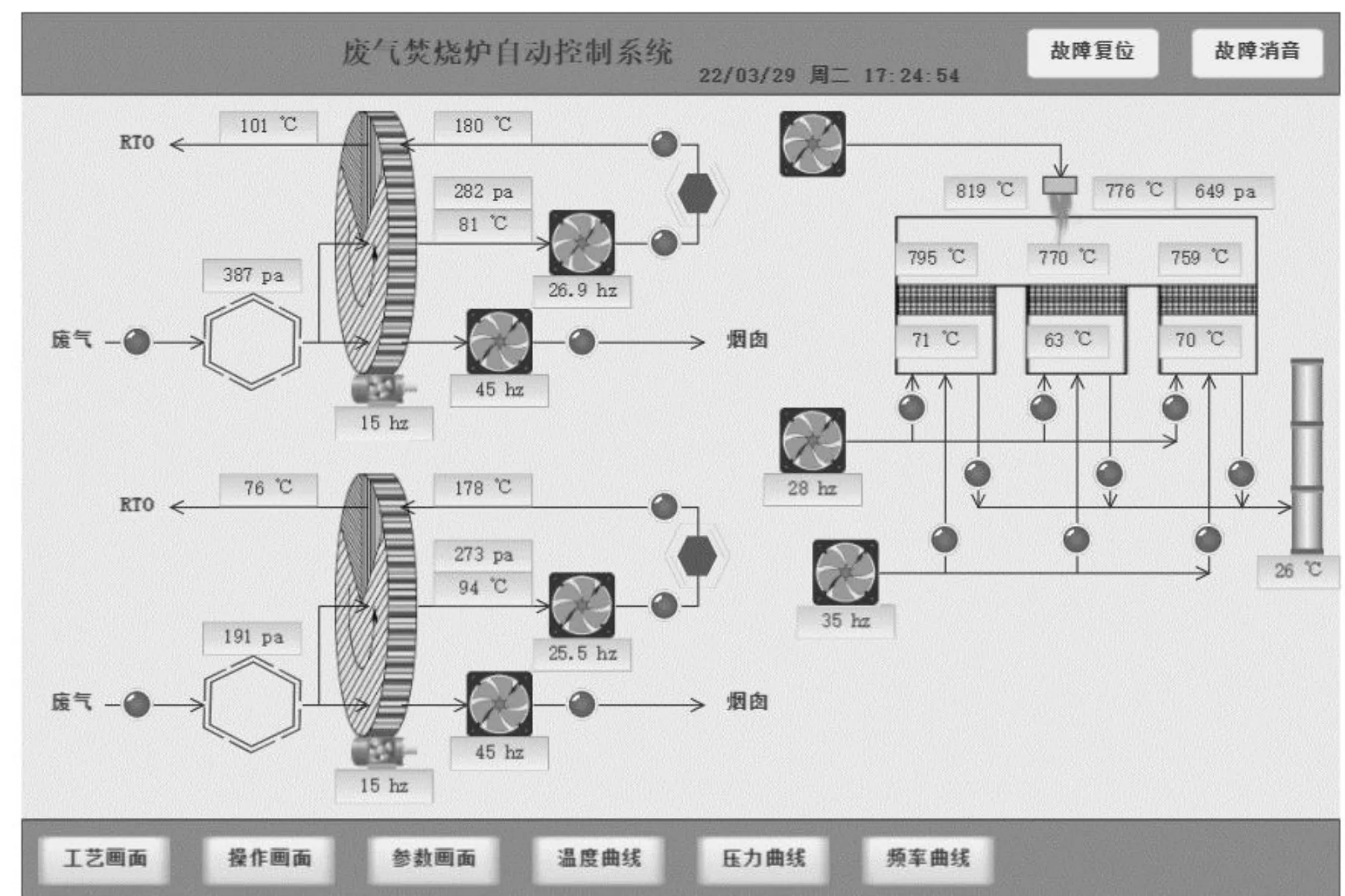

图6 PLC处理界面Fig.6 PLC processing interface

某公司粉末涂装车间采用的两路废气分别进行转轮吸附,脱附后送入同一套RTO设备进行VOCs废气处理,PLC处理界面如图6所示。

梅州某公司粉末涂装车间废气风量较小,采用一套转轮吸附,脱附后送入RTO设备进行VOCs废气处理,PLC处理界面如图7所示。

图7 PLC处理界面Fig.7 PLC processing interface

2 结 论

为了响应国家号召,确保实现碳达峰、碳中和的目标,推动我国绿色发展迈上新台阶,对涂装企业的环保要求更加严格,因此对于涂装车间VOCs废气的末端治理成为普遍要求。活性碳吸附+催化燃烧(CO)技术和沸石转轮吸附+RTO技术工艺是涂装行业高效治理VOCs废气治理的主流技术,也有部分采用光催化、生物分解等的工艺,随着这些技术的应用人们对它们的优缺点越来越熟悉,各自均有各自的局限性。因此,对于处理涂装车间这种低浓度、大风量的有机废气处理,还需研究更高效、更稳定、更节能的先进技术,降低企业的治理成本,已成为亟待解决的重要课题。