大型7050铝合金自由锻件淬火残余应力消减研究

2022-08-16翟瑞志尹慧滕树满

翟瑞志 尹慧 滕树满

(1.中国第二重型机械集团德阳万航模锻有限责任公司,四川618000)(2.广西柳州钢铁集团有限公司,广西545002)

由于轻质高强的特性,7050铝合金被广泛应用于各型飞机构件的制造[1]。在实际生产中,常采用固溶加淬火的热处理方式来提高7050铝合金构件的强度及断裂韧性[2]。然而,在淬火过程中,由于内外温度的差异,构件将产生热处理残余应力,对构件的尺寸稳定性及疲劳寿命带来显著影响[3]。为消除残余应力,可在对其淬火后、机械加工前对其施加一冷变形量(即铝合金的T7452工艺),其原理如图1所示[4]。近年来,借助于有限元计算的发展,材料研究者对7050铝合金-T7452的工艺研究不断深入,该工艺得到了不断优化[5]。然而深入研究后发现,现有研究更多集中于模锻件的残余应力消除,对自由锻件的T7452研究相对较少。

图1 铝合金T7452工艺原理图Figure 1 Process diagram of aluminum alloy T7452

本文以某7050铝合金自由锻件为研究对象,该锻件为规则的长方体,最大外形尺寸1500 mm×500 mm×200 mm。首先利用热力学计算软件JMatPro7.0计算了7050铝合金的固溶温度及临界冷却速度,并基于该数据对该自由锻件的固溶淬火过程进行了数值模拟,同时结合实际生产情况,讨论了压下量、压下速度、进给量等自由锻件生产工艺参数对锻件残余应力消除效果的影响,以期对该类锻件的T7452工艺参数优化提供指导。

1 有限元模型的建立

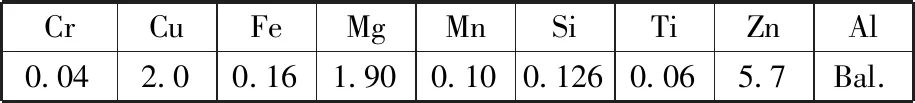

7050铝合金的化学成分如表1所示[6]。为了确定7050铝合金的固溶温度,将7050铝合金的化学成分输入JMatPro7.0软件计算了合金的平衡相图及过冷奥氏体连续冷却转变曲线(CCT曲线),如图2、图3所示。根据铝合金的平衡相图可知,当温度高于472℃时铝合金中各析出相均溶于α-Al形成饱和固溶体,提升构件的力学性能。在模拟时设置7050铝合金的固溶温度为475℃,并保温5 h。淬火是为了保证冷却时各析出相不从固溶体中析出使材料的强度下降。根据热力学计算获得的CCT曲线,η′相的临界冷却温度为2.1℃/s,基于该数据对淬火工艺制定的正确性进行判断。此外,还利用JMatPro7.0软件计算了7050铝合金的比热容、弹性模量等热物理性能参数,对基础材料数据进行丰富。

表1 7050铝合金化学成分(质量分数,%)Table 1 Chemical composition of 7050 aluminum alloy(mass fraction,%)

图2 7050铝合金平衡相图Figure 2 Equilibrium phase diagram of aluminum alloy 7050

图3 7050铝合金 CCT曲线Figure 3 CCT curve of aluminum alloy 7050

将铝合金锻件从室温加热至固溶温度475℃,随后置于40℃的氯化钠冷却液中进行淬火处理。为了消除自由锻件的热处理残余应力,对锻件进行分布冷压变形,所使用的平砧宽400 mm,圆角R80 mm,如图4所示。基于有限元模拟软件对上述过程进行数值模拟,有限元参数设定如表2所示。

表2 有限元模拟参数设置Table 2 Parameter setting of finite element simulation

图4 冷压过程示意图Figure 4 Schematic diagram of cold pressing process

2 模拟结果分析与讨论

2.1 自由锻件淬火温度场与应力场分布

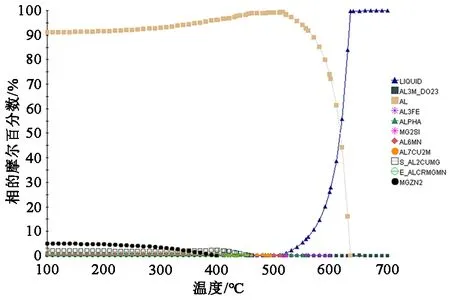

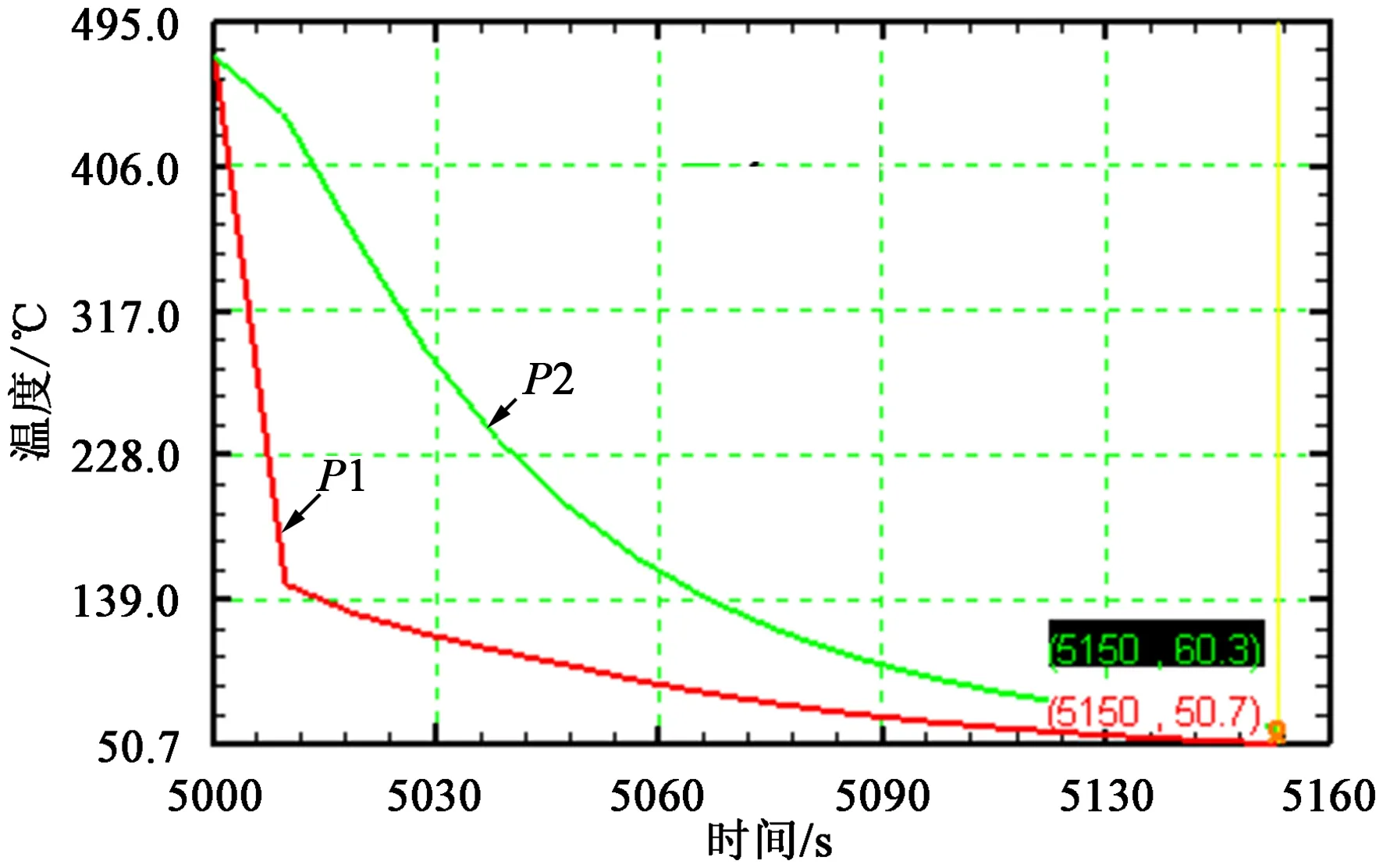

图5为自由锻件淬火完成后表面与心部的温度场云图,淬火时间160 s。由图5可知,自由锻件淬火冷却过程中四角冷却最快,心部冷却最慢,经过150 s冷却后,角部温度降到40~45℃,心部温度降到50~60℃。分别在表面及心部中心选取一个参考点(标记P1与P2),观测两点的温度变化曲线,如图6所示。由图可知:表面与心部测量点温度降到100℃需所需时间分别为30 s和105 s,平均冷却速度分别为14.3℃/s和2.86℃/s,大于临界冷却速度的要求。同时在降温过程内外最大温差可达288℃,据此分析温差导致的变形不均匀性是自由锻件热处理残余应力产生的主要原因。

图5 淬火完成后7050铝合金自由锻件温度场分布云图Figure 5 Nephogram of temperature field distribution of aluminum alloy 7050 free forging after quenching

图6 自由锻件内外测量点温度变化曲线Figure 6 Temperature variation curves of internal and external measuring points of free forging

图7(a)~(d)分别为自由锻件在淬火后的等效应力云图及沿X、Y、Z方向的应力分布图,由图可知,自由锻件淬火完成后等效应力主要分布于289~331 MPa区间,X、Y、Z方向上的应力分别分布于-403~95.7 MPa、-433~-332 MPa及-427~-327 MPa区间,X方向上的应力要显著小于Y、Z方向。这是因为锻件在X方向上的尺寸显著小于Y、Z方向,内部热量从X方向散失更快,温差较小,进而使X方向的热处理残余应力更小。

(a)等效应力 (b)X方向应力

2.2 冷压后残余应力的分布规律

如图8(a)(b)分别为分步冷压后的等效应力分布云图与等效应变分布云图。根据云图可知,分步冷压后自由锻件的应力分布呈现“鱼鳞状”,这是由于冷压时铝合金的非均匀变形造成的。淬火完成后自由锻件的平均等效应力值约为296 MPa,冷压结束后自由锻件的平均等效应力约为148 MPa,下降约50%。结果表明采用分布冷压工艺能有效降低7050铝合金自由锻件残余应力,提升锻件的尺寸稳定性及服役寿命。

2.3 冷压工艺参数优化

为了优化冷压工艺设计,结合自由锻生产的设备特点,采用控制变量的研究方法,研究了冷压压下量、上砧压下速度、进给量等工艺因素对7050铝合金自由锻件残余应力消减的影响规律。

图9(a)反映了冷压压下量与自由锻件等效应力均值的关系。随着冷压变形量的增加,自由锻件等效应力均值呈现先减小再上升的趋势,且选择3%压下量时等效应力有最小值。这是由于冷压变形量过小时,模具压下施加的应力无法与热处理残余应力进行有效抵消,锻件仍保留有较大的热处理残余应力;而加大冷压变形量,塑性变形应力在卸载后无法完全消除转化为加工残余应力,使锻件的等效应力均值增大。对于该自由锻件,在生产时可选择3%的冷压变形量消除淬火残余应力。

(a)等效应力 (b)等效应变量

(a)冷压变形量 (b)压下速度 (c)进给量

图9(b)展示了上砧压下速度与等效应力均值的关系。相较于冷压变形量的影响规律,冷压速度对等效应力均值的影响不明显,考虑到过大的冷压速度会增大成形载荷、降低模具寿命,而过过小的冷压速度将延长生产时间,降低生产效率,因此在生产时可选择设备可移动速度的中间值进行生产。

图9(c)展示了平砧进给量与锻件等效应力均值的关系。等效应力均值与进给量呈现正相关关系,这是因为平砧在下压时主要依靠圆角与铝合金接触,对于同一自由锻件,增大进给量将降低平砧压下的面积,部分区域未得到有效变形,淬火残余应力未得到有效消除导致自由锻件整体的等效应力均值增大。在实际生产时应根据锻件的尺寸选择合适的进给量,提升消减效果的同时不降低生产速度。

3 结论

本研究基于材料热力学软件JMatPro7.0对7050铝合金的析出相进行了计算,应用塑性成形有限元模拟软件DEFORM模拟了某7050铝合金自由锻件的固溶、淬火及冷压过程,结论如下:

(1)当温度大于472℃后各相溶于α-Al中形成过饱和固溶体,为防止脱溶在淬火冷却时应使7050铝合金的冷却速度大于2.1℃/s;

(2)在降温淬火过程中自由锻件内外最大温差可达288℃,温差导致的变形不均匀性是自由锻件热处理残余应力产生的主要原因;

(3)对自由锻件施加冷塑性变形可以显著降低淬火残余应力,采用3%的变形量、200 mm的进给量可以最大程度的消除淬火残余应力。