Cr5支承辊表淬过程数值模拟参数优化及应用

2022-08-16陈先毅李勇

陈先毅 李勇

(二重(德阳)重型装备有限公司,四川 德阳 618000)

当前,Cr5支承辊广泛应用于各种规格的冷、热轧机上。支承辊工作层表面的硬度均匀性和工作层内的硬度降在很大程度上影响着支承辊的使用寿命。为了获得满足使用要求的工作层硬度,研究人员对支承辊表淬设备[1-3]、表淬参数选择和设计[4-10]做了大量深入系统的研究,且将研究成果广泛用于实际生产,但鲜有表淬参数如何影响支承辊工作层硬度降的研究报道。本文基于支承辊表淬过程实测温度场对表淬的数值模拟参数进行优化,利用数值模拟的方法研究了表淬参数与工作层硬度降之间的关系,为Cr5支承辊在实际生产中减小工作层硬度降提供了一种解决思路。

1 表淬过程温度场测量

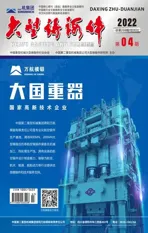

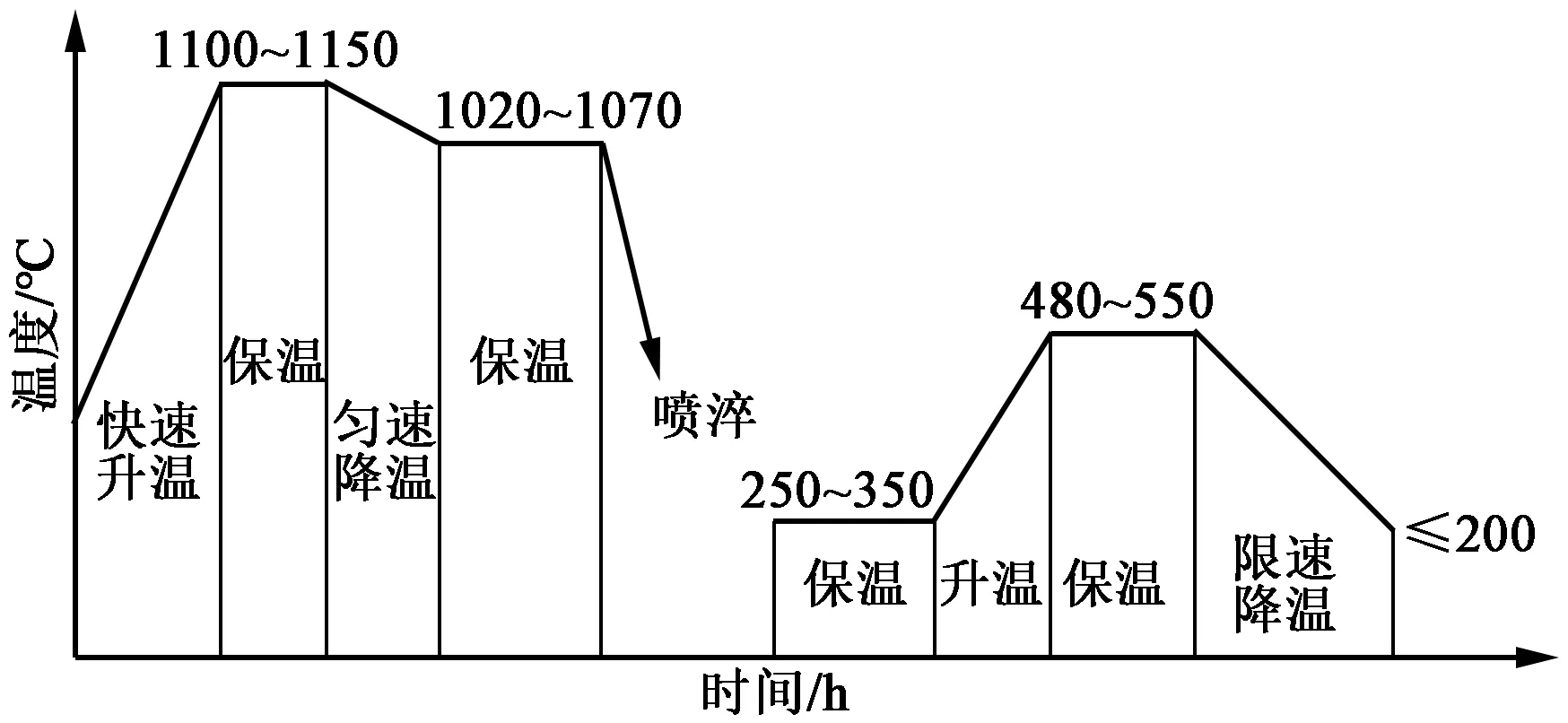

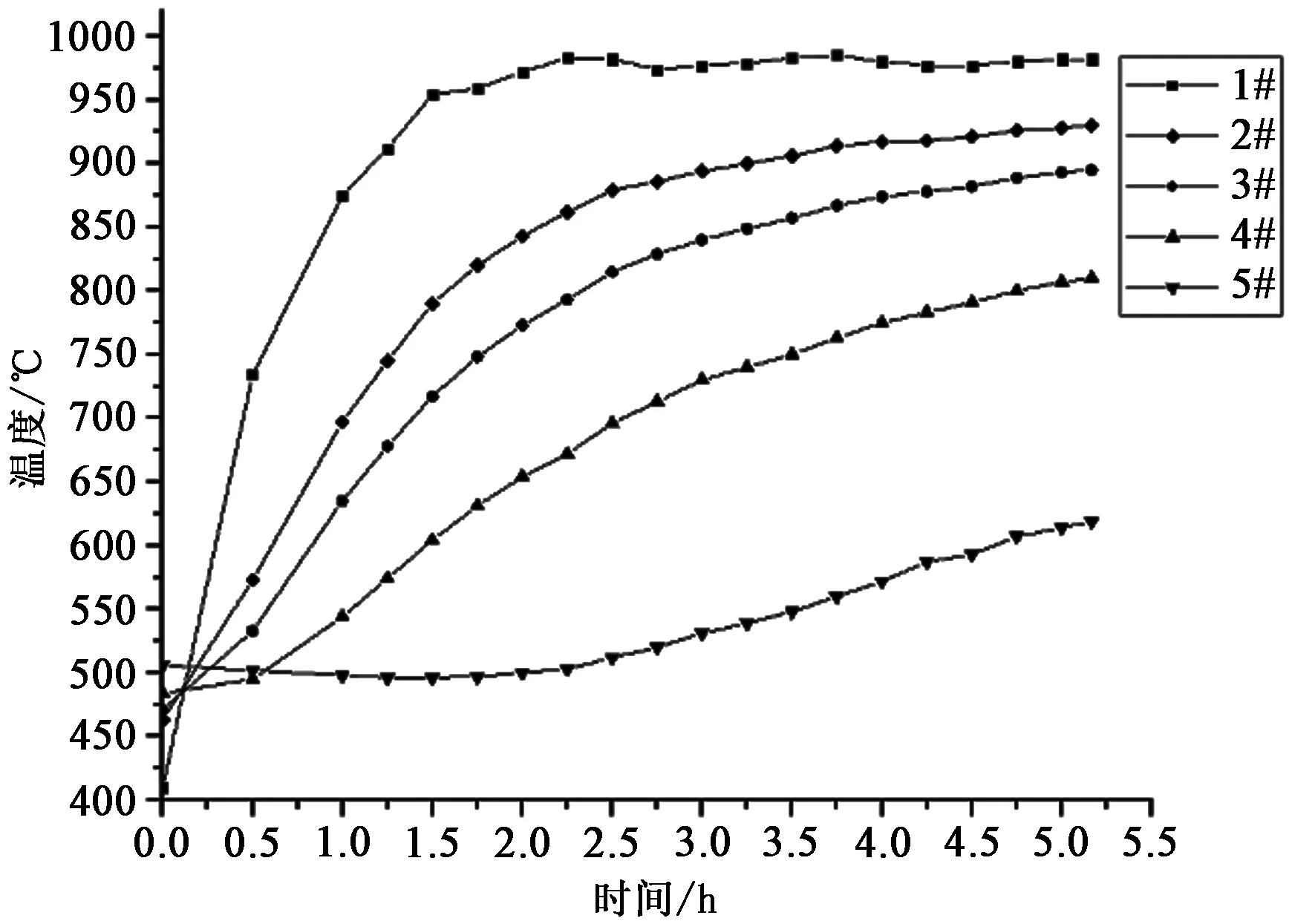

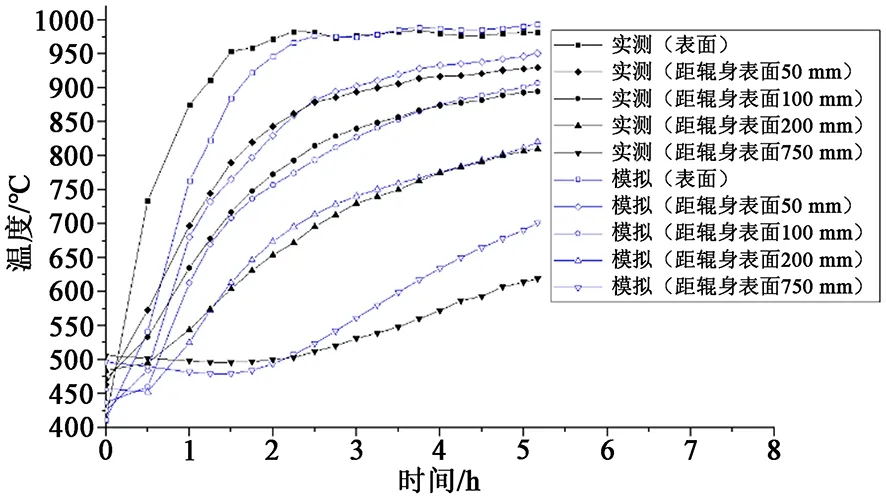

选取辊身直径1500 mm的支承辊作为试验件,按表1在辊身中部距辊身表面不同距离位置安装测温热电偶,其中3#、4#热电偶既可测量支承辊加热过程中的温度,也可测量支承辊在表淬冷却过程中的温度。接好热电偶后,支承辊完成预热后转入差温炉中按图1热处理曲线加热,加热和淬火冷却过程中的实际件温如图2和图3所示。

图1 Cr5支承辊表淬热处理工艺曲线Figure 1 Surface quenching heat treatment process curve of Cr5 support roll

图2 加热过程件温实测曲线Figure 2 Measured temperature curve of parts during heating process

图3 淬火冷却过程件温实测曲线Figure 3 Measured temperature curves of parts during quenching and cooling

表1 热电偶位置Table 1 Thermocouple position

为了掌握试验件的工作层硬度降情况,在表淬后的试验件辊身中部沿径向套取150 mm长的试棒,沿长度方向每隔5 mm进行硬度检验,结果见图4。从图4中可以看出75 mm(辊身半径的10%)工作层内硬度降约2.5HSD。

图4 辊身工作层硬度曲线Figure 4 Hardness curve of working layer of roll body

2 表淬过程数值模拟参数优化

首先借用DEFORM模拟软件自带材料的数据库,用JMatPro软件对表淬过程进行模拟计算;然后将模拟计算得到温度场与实测温度场进行比较,根据比较结果对相关模拟参数进行优化,使模拟计算结果与实测结果相吻合。

2.1 加热过程数值模拟参数优化

2.1.1 初始模拟计算

借用DEFORM模拟软件自带材料的数据及JMatPro软件计算得到热物参数对图1工艺曲线表淬加热过程进行模拟计算,结果如图5(实测温度一并列于图中)所示。从图5中可以看出模拟与实测偏差主要有两方面:一是加热前期表面实测温度明显高于模拟温度,另一方面是加热后期中心(距表面750 mm)实测温度明显低于模拟温度,且越到后期差异越大。

图5 初始模拟计算与实测温度结果Figure 5 Initial simulation calculation and measured temperature results

分析偏差原因:加热前期表面实测温高于模拟计算温度有可能是因为该阶段模拟计算所用的换热系数偏低;中心实测温度明显低于模拟温度,且越到后期差异越大,这可能是由于模拟计算时采用的比热容偏小或热导率偏大。

2.1.2 数值模拟参数优化

(1)第一阶段优化

加热过程中,支承辊大部分属于珠光体类组织,将支承辊珠光体组织热导率适当减小后重新进行模拟计算,计算结果如图6所示。结果表明:支承辊中心实测温度明显低于模拟温度的问题基本解决,但加热前期实测温度较模拟温度普遍偏高的现象变得更明显,而加热后期奥氏体层实测温度明显低于模拟温度。

图6 第一次优化后模拟计算与实测温度结果Figure 6 Simulation calculation and measured temperature results after the first optimization

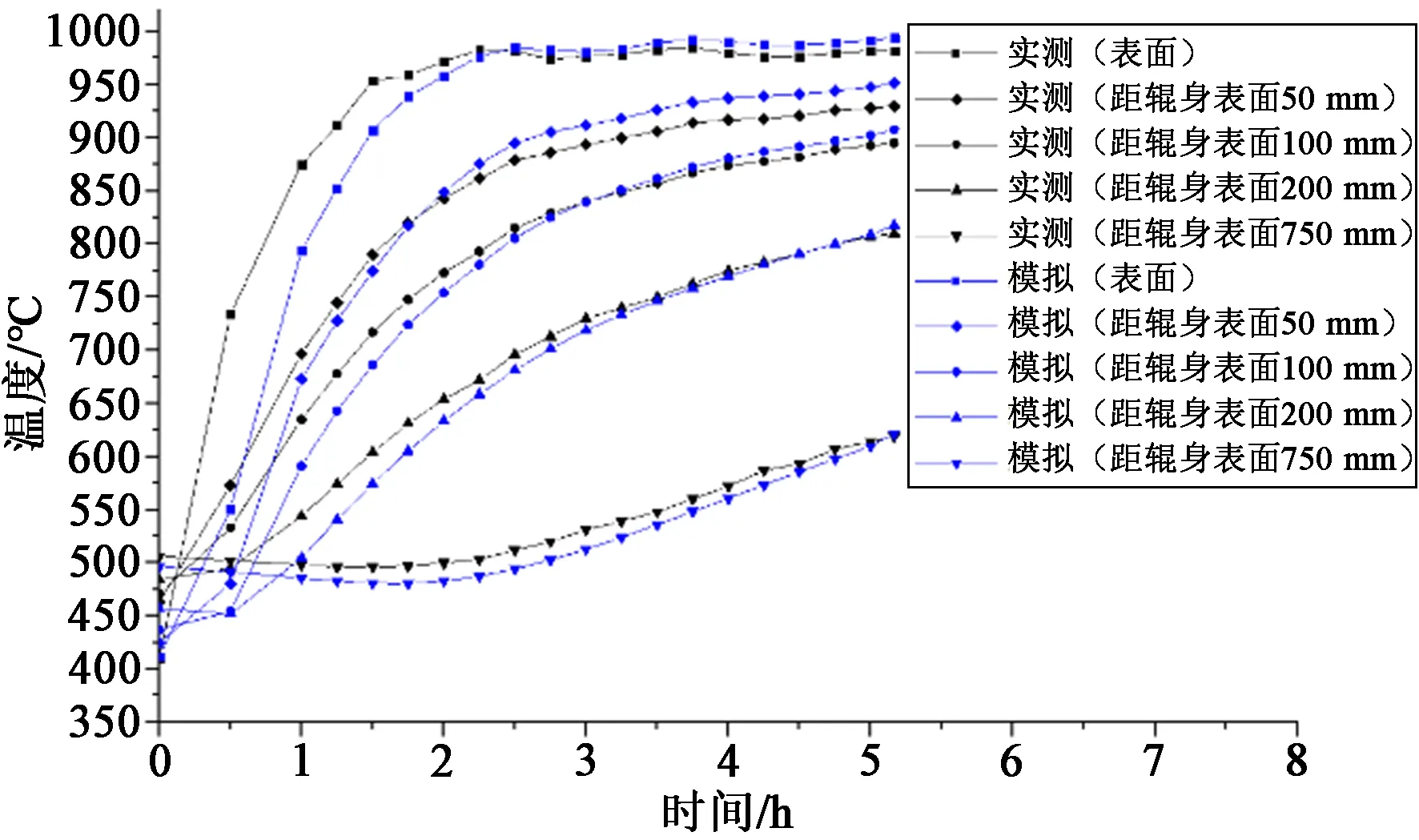

(2)第二阶段优化

针对第一阶段优化后加热前期实测温度较模拟温度普遍偏高而加热后期奥氏体层实测温度明显低于模拟温度的情况,模拟参数进行以下优化:加热前期的换热系数增大,而加热后期的换热系数减小,同时高温阶段奥氏体的热导率减小。优化后的模拟计算结果如图7所示。从图7中可以看出,整个加热过程,特别是加热后期模拟温度与实测温度吻合度很好,优化后的数值模拟参数,可以用于表淬加热过程的数值模拟研究。

图7 第二阶段优化后模拟计算与实测温度结果Figure 7 Simulation calculation and measured temperature results after the second optimization

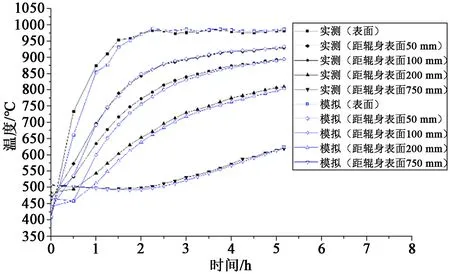

2.2 淬火过程数值模拟参数优化

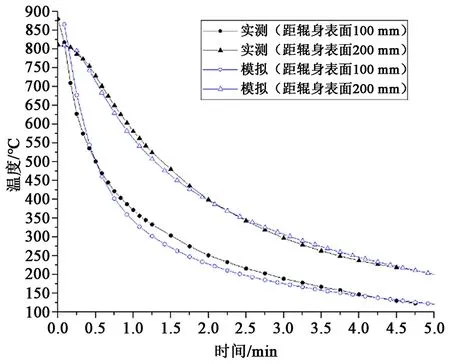

利用前述优化后的模拟参数,换热系数先用水冷换热系数进行模拟计算,再分析对比模拟计算结果与实测结果后进行优化。图8为按水冷换热系数进行模拟计算的结果(实测结果一并列于图中)。从图8中可以看出,整个冷却过程数值模拟计算得到的温度均高于实测温度,且温度越低相差越大。

图8 优化前淬火过程模拟计算与实测温度结果图Figure 8 Simulation calculation and measured temperature of quenching process before optimization

针对冷却过程模拟计算温度均高于实测温度,且温度越低相差越大的情况,经过分析是换热系数偏低和热导率偏小导致的。对换热系数及马氏体的热导率进行优化(珠光体和奥氏体的导热率在之前的数值模拟参数已经优化合理,因此不再考虑),优化后模拟计算结果如图9所示,优化后淬火过程模拟结果与实测结果比较吻合。因此,优化后的数值模拟参数可以用于淬火过程的数值模拟研究。

图9 优化后淬火过程模拟计算与实测温度结果Figure 9 Simulation calculation and measured temperature of quenching process after optimization

3 表淬工艺参数对工作层硬度降的影响研究

工作层硬度降主要由工作层内的温度梯度和冷却速度决定,减小工作层内的温度梯度和提高表淬时工作层内的冷却速度都可以减小工作层内的硬度降。利用优化后的参数对图1曲线进行模拟计算,得到:表淬加热结束时,910℃淬火时对应的淬硬层深度与工作层的厚度(10%半径,75 mm)相等。本文后续讨论时均假设表淬加热结束时910℃对应的深度为工作层厚度,辊身直径均为1500 mm。

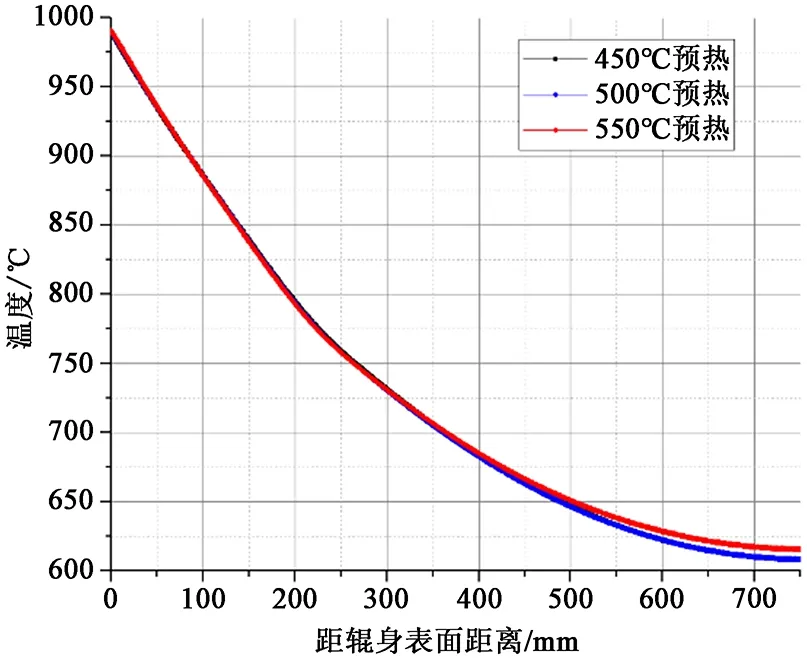

3.1 预热温度对工作层硬度降的影响

分别按450℃、500℃、550℃预热,工作层厚度为75 mm,对支承辊表淬加热过程进行模拟计算,加热结束时辊身径向温度分布如图10所示。从图10中可以看出工作层内温度梯度无变化,但550℃预热的辊身心部温度略高于其它预热温度的辊身心部温度,这是由于较高的预热温度使支承辊整体蓄热量大,淬火冷速降低,工作层硬度降增加。因此,较高的预热温度稍微不利于获得低硬度降的工作层。

图10 表淬加热结束时温度分布曲线Figure 10 Temperature distribution curve at the end of heating for surface quenching

3.2 升温速度对工作层硬度降的影响

按五种升温速度(辊身表面瞬时到温、1 h到温、1.5 h到温、2 h到温、2.5 h到温)条件下,工作层厚度分别为30 mm、75 mm、90 mm时,对支承辊表淬加热过程进行模拟计算,加热结束时辊身中部从表面到中心的温度情况见图11。

以1.5 h到温作为比较基准可以发现:

(1)不同升温速度条件下,工作层内温度梯度基本不变;

(2)升温时间从2.5 h减小到1.5 h的过程中,随着升温时间缩短,获得相同厚度工作层时工件的蓄热量减少,经后续相同的淬火+回火后,工作层内硬度降减小;

(3)升温时间从1.5 h减小到趋于0 h的过程中,随着升温时间缩短,获得75 mm以上工作层时,蓄热量增大,经后续相同的淬火+回火后,工作层内硬度降增加;获得75 mm以下工作层时,蓄热量减小,经后续相同的淬火+回火后,工作层内硬度降减少。

(a)辊身表面1.5 h到温与2.5 h到温对比

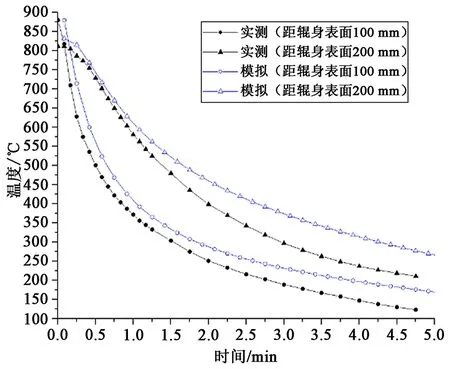

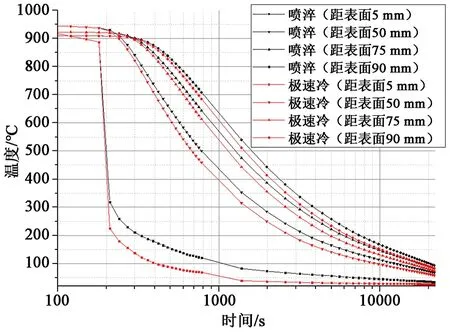

3.3 冷却速度对工作层硬度降的影响

按图1曲线加热喷淬及按图1曲线加热但淬火时极速冷却(换热系数趋于无穷大)的冷却曲线如图12所示。从12图中可以看出,极速冷却时的冷速略大于喷淬,极速冷时距表面75 mm处的冷却曲线处于喷淬时距表面50 mm和75 mm冷却曲线之间。喷淬条件下,75 mm工作层内硬度降2.5HSD,50 mm工作层内硬度降1.5HSD。因此,极速冷时,75 mm工作层内硬度降在1.5HSD到2.5HSD之间。

图12 喷淬及极速冷的冷却曲线Figure 12 Cooling curve of spray quenching and rapid cooling

4 结论

(1)辊身直径1500 mm的Cr5支承辊试验件表淬后,75 mm工作层内硬度降约2.5HSD。

(2)基于实测数据对Cr5支承辊表淬过程数值模拟参数优化后,模拟计算温度场与实测温度场吻合,可用于表淬工艺的数值模拟研究。

(3)较高的预热温度不利于获得低硬度降的工作层。

(4)升温时间从2.5 h减小到1.5 h的过程中,随着升温时间缩短,工作层内硬度降减少。升温时间从1.5 h减小到趋于0 h的过程中,获得75 mm以下工作层时,工作层内硬度降减少;获得75 mm以上工作层时,工作层内硬度降增加。

(5)改变预热温度或升温速度,工作层内的温度梯度基本不变。

(6)辊身直径1500 mm的Cr5支承辊表淬采用极速冷时,75 mm工作层内硬度降在1.5HSD到2.5HSD之间。