减少青霉素类产品可见异物的工艺改进

2022-08-16齐亚鹏

齐亚鹏

(华北制药股份有限公司,河北 石家庄 050015)

0 引 言

青霉素是指由青霉菌中提炼出的分子中含有青霉烷、能破坏细菌的细胞壁并在细菌细胞的繁殖期起杀菌作用的一类抗生素。青霉素属于β-内酰胺类抗生素,β-内酰胺类抗生素包括青霉素、头孢菌素、碳青霉烯类、单环类、头霉素类等。青霉素类是很常用的抗菌药品,主要作用于革兰阳性细菌、阴性球菌及螺旋体。临床上主要用于治疗革兰氏阳性菌,如链球菌、葡萄球菌、肺炎球菌等所引起的全身或严重的局部感染。

供无菌制剂分装用的青霉素类产品原料药按照《中国药典》方法进行可见异物检测,并满足相关质量要求。取供试品5 份,每份重量2.4 g,加微粒检查用水,摇动使其完全溶解。在照度为2 000lx~3 000lx 条件下,分别置黑色和白色背景下,轻轻旋转和翻转容器,目视检查。依通则0904 可见异物检查法,供试品中不得检出金属屑、玻璃屑、长度>2 mm 的纤维、最大粒径>2 mm 的块状物以及静置一定时间后轻轻旋转时肉眼可见的烟雾状微粒沉积物、无法计数的微粒群或摇不散的沉淀,以及在规定时间内较难计数的蛋白质絮状物等明显可见异物。

1 生产现状

青霉素类产品提取精制工艺主要有离子交换法和溶媒萃取法2 种。其中溶媒萃取法采用多级萃取工艺,使大部分水溶性和脂溶性杂质得以去除,产品纯度高,杂质含量少,产品质量优势明显。溶媒萃取法利用青霉素在不同的pH 值条件下,以不同化学状态——青霉素游离酸和青霉素盐类存在时,在水和有机溶媒中的溶解度不同,经过多次萃取、分离达到浓缩和提纯的目的。以药用中间体青霉素钾为起始物料,在酸性条件下将青霉素游离酸萃取到乙酸丁酯中,经活性炭脱色,去除热原杂质和有色物质;加碳酸钠溶液进行抽提,将青霉素盐提取到水相中。再经过结晶,过滤、洗涤、干燥,得到青霉素类产品。

按生产工艺操作及控制参数进行生产,出现了产品可见异物数量偏多的问题。主要表现为:采用灯检法检测,静置一定时间后轻轻旋转,在黑色背景下观察到肉眼可见的烟雾状微粒沉积物,粒径明显<50 μm(与可见异物检测标准品对比),形成无法计数的微粒群。

2 原因分析

2.1 热原介绍

热原是能够致热的微生物尸体及其代谢产物,即细菌的一种内毒素。由磷脂、脂多糖和蛋白质所组成的复合物,脂多糖是内毒素的主要成分,具有很强的热原活性。

热原具有耐热性,需采用高温灭菌250 ℃加热30 min 以上去除,此办法多用于去除器具热原,对于热不稳定的药品不适用;热原体积小具有滤过性,可通过0.22 μm 的除菌过滤器;热原具有水溶性,在水溶液中带负电,可被树脂交换,可去除药液中的热原;热原具有被吸附性,通常采用活性炭吸附法,除去药液中的热原。

活性炭是一种吸附力较强的吸附剂,可吸附热原、色素、杂质等,是注射剂生产常用的辅料。活性炭颗粒内部有许多微孔,具有很大的活性表面。

一般活性炭的比表面积在100~2 000 m2/g,故具有很高的吸附能力,可吸附其本身重量的10%~30%的溶质,甚至和本身重量相等的溶质。

2.2 产品检测结果分析

产品可见异物,呈现粒径小且数量偏多的现象,无色,均匀摇动,呈现烟雾柱。采用光阻法,不溶性微粒检测合格,不溶性微粒(≥25 μm) 和不溶性微粒(≥10 μm) 的数量远远低于标准值,且不溶性微粒(≥25 μm) 的数量为0 粒/2.4 g。从检测结果分析,可见异物的粒径均在25 μm 以下,单个目视无法识别,大量聚集在一起,观察到微粒群。

青霉素类产品为非最终灭菌产品,采用过滤除菌+设备密闭生产+A 级洁净区进行分装的工艺生产模式。由产品无菌、内毒素检测合格,洁净区环境监测合格,人员着装检测合格及设备完整性确认合格等方面进行排查,产品的可见微粒由环境进入生产系统的可能性排除。初步判定可见微粒由物料系统携带,从开始投料至产品产出,一直存在物料系统中。

因生产过程采用过滤除菌工艺,料液、生产用溶媒、直接接触物料的气体等均经两级0.22 μm除菌滤芯进行过滤,并进行批前后滤芯完整性测。考虑热原的过滤性,可通过0.22 μm 的除菌过滤器。因此假设产品的中检测出的微粒群为热原,由物料系统携带,存在整个生产过程中。

2.3 工艺分析

青霉素类产品的生产可分为菌种发酵和提取精制2 个步骤,青霉素在培养发酵过程中同时可以形成青霉噻唑蛋白、多肽等具有强致敏性物质,携带在原始物料药用中间体青霉素钾中。若提取精制生产工艺未能完全去除,就将残留在青霉素类产品中,而成为重要的过敏原,即热原。根据青霉素类产品的热不稳定性,及热原的吸附性,目前在生产过程中多采用活性炭去除热原杂质。

通过以上分析,假设产品中的可见异物为生产过程中未除尽的热原,以降低料液中的热原为目的,达到降低青霉素类产品中微粒数量,不再形成微粒群。通过增加生产过程中的除热原能力,即活性炭用量。在工艺范围内设计试验,对以上假设进行确认,即以活性炭用量为变量参数进行试验。

3 试 验

3.1 试验方法

根据生产工艺在参数范围内进行试验,试验成品进行可见异物检测。通过以上分析,以活性炭用量为变量,其他工艺参数保持一致进行对比试验。活性炭用量控制范围为5~50 g/十亿青霉素,即每十亿单位的青霉素加活性炭5~50 g。试验首先选取5 g/十亿、15 g/十亿、25 g/十亿、35 g/十亿、45 g/十亿用量加炭,每种用量进行3 批试验。作为平行试验,对试验成品可见异物情况进行对比,并记录试验结果。

3.2 数据统计及分析

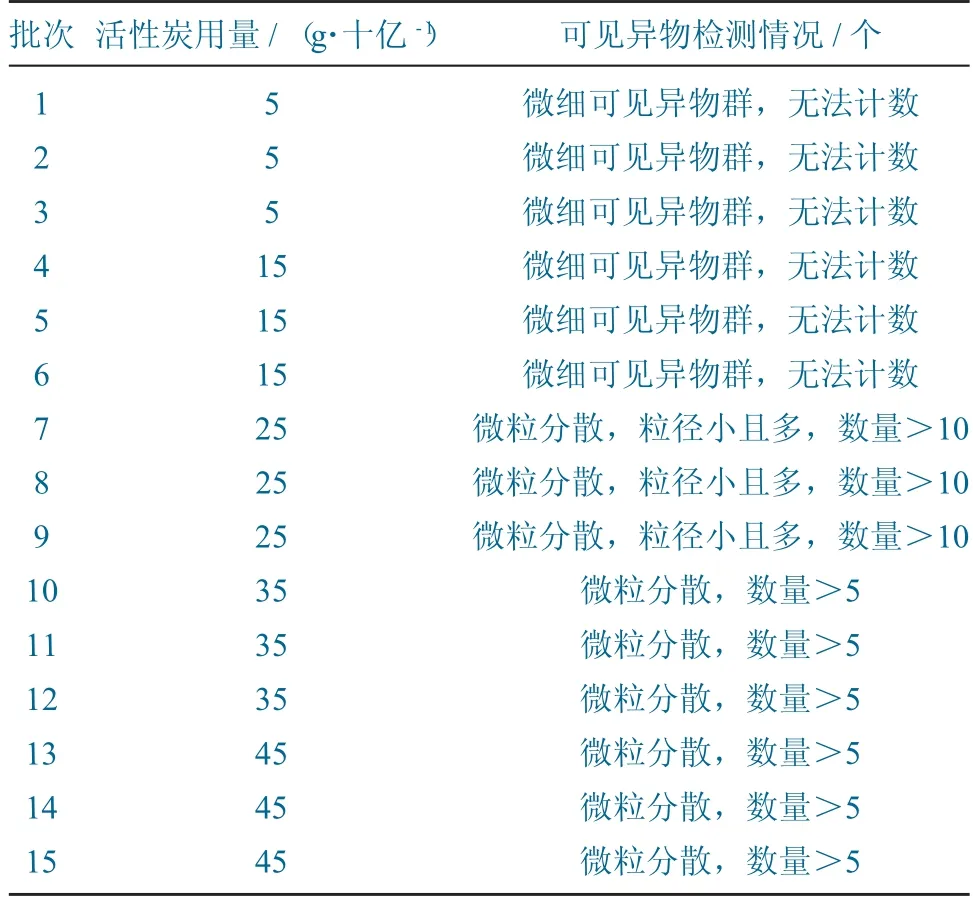

活性炭用量与试验成品可见异物检测结果见表1。

表1 活性炭用量与试验成品可见异物检测结果Table 1 The amount of activated carbon and the test results of visible particles in the finished product

由表1 可见,1~3 批微粒群密度最大,4~6批较1~3 批减少,从7 批开始微粒已无法形成簇团,呈分散状,但是数量偏多,>10。从第10 批开始,可见异物数量已接近合格标准,物料携带的影响性已降至最低水平。活性炭的用量与试验成品可见异物情况呈现直接关系,随着活性炭用量增加,成品可见异物数量逐渐减少。

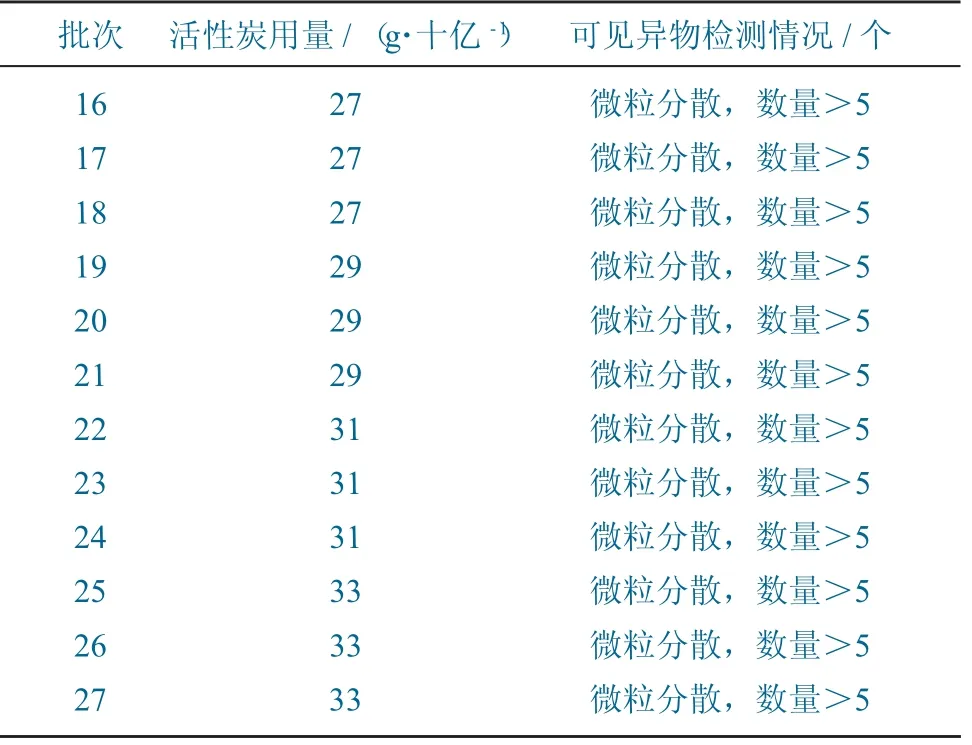

为了加强活性炭用量的控制,确认活性炭用量的质变点,做到质量与经济效益的最大化。在25 g/十亿与35 g/十亿的用量之间再次进行试验,分别按27、29、31、33 g/十亿用量加活性炭,并对成品可见异物情况进行对比。记录试验结果。可得,从27 g/十亿的活性炭用量开始,成品可见异物数量降低至最低水平。为增加工艺的安全系数及成本考虑,将活性炭最佳用量参数规定为≥27 g/十亿。

活性炭用量与试验成品可见异物检测结果见表2。

表2 活性炭用量与试验成品可见异物检测结果Table 2 The amount of activated carbon and the test results of visible particles in the finished product

4 结 语

通过产品检测结果、生产工艺过程分析,结合热原性质及去除方法的理论知识,提出影响产品可见异物不合格为产品中携带热原增加的假设。通过增加生产过程中除热原能力,即增加活性炭用量,达到产品可见异物数量降低的目标。以活性炭用量为变量进行试验对比,发现随着活性炭用量增加,产品的可见异物数量逐渐减少至最低水平,并在试验过程中确认了活性炭的最佳用量,解决了青霉素类产品可见异物数量偏多问题,提高了产品质量。