老母坡煤业薄煤综采工作面智能化控制系统研究与应用

2022-08-16徐川

徐川

(冀中能源邢台矿业集团有限责任公司,河北 邢台 054000)

0 引 言

我国煤炭企业以及相关研究机构对如何推动综采工作面智能化做了大量探索和实践,但这些探索大都集中在“三机配套”装备实现单机智能化的基础上。在采煤智能化的应用方面,主要朝着综合利用多种实用性技术的方向发展,如信息网络传输、音视频、通讯技术以及综合控制、自动化技术等。综采工作面采煤作业的智能化主要表现在3 个方面:人工远程辅助采煤机的记忆割煤作业;实现运输设备的集中化控制,辅以人工现场控制;实现工作面设备的自动化作业,辅以人工远程视频监控。其目的在于减少工作人员的工作面作业,降低人工作业费用,杜绝采煤安全事故,尤其是威胁作业人员生命安全的隐患。

煤矿的开采过程具有复杂性,从作业装备的功能方面来说,存在控制方式分散等问题,作业装备之间较难实现准确、快速协同配合,影响了煤矿开采效率,且各作业装备自身的性能价值也难以得到充分的发挥,造成大量资源浪费。此外,现有设备较难实现作业环境参数的精准采集,仍需工作人员利用自身工作经验进行合理化判断,增加了作业的风险系数、资源损耗以及安全隐患。因此,应将自动化技术与智能化控制技术紧密结合,实现各类作业装备、设备之间的协同作业,打造“集中化、智能化、人性化”矿区。

1 综采工作面智能化控制系统设计方法研究

1.1 设计目的及存在的问题

控制系统实现了对采煤机、电液控支架、刮板输送机、皮带输送机、乳化液泵站、破碎机、转载机等相关作业设备的参数监控及信息处理。其需要实现作业面监控点与集控中心的有效对接,呈现出作业设备的各项实时参数,并分析相关设备是否存在异常情况,相关作业面是否存在事故风险等,一旦发现风险点,实时报警,并储存、上传相关信息参数,以便技术人员在处理完相关风险后,能够进一步分析和研究,最大程度上杜绝相关事件的再次发生。

通过在综采工作面配置采煤机、破碎机、刮板输送机、皮带机、转载机、破碎机、电液控支架以及乳化液泵站等设备的实际生产运行自动化集中控制部件与工作状态智能化监测监控,以及与工业视频信号监控技术无缝联合,实现上述装备自动操作/就地手动、工作面顺槽视频信号集中控制与远程网络监控,并结合工作面现场煤层地质条件,形成全系统智能化综采工作面装备的设计、制造、安装及联合工业试验,实现综采工作面装备的少人、无人化操作。将工作现场所有关键装备信息传输到工作面顺槽集控中心,实现工作面顺槽远程网络控制。

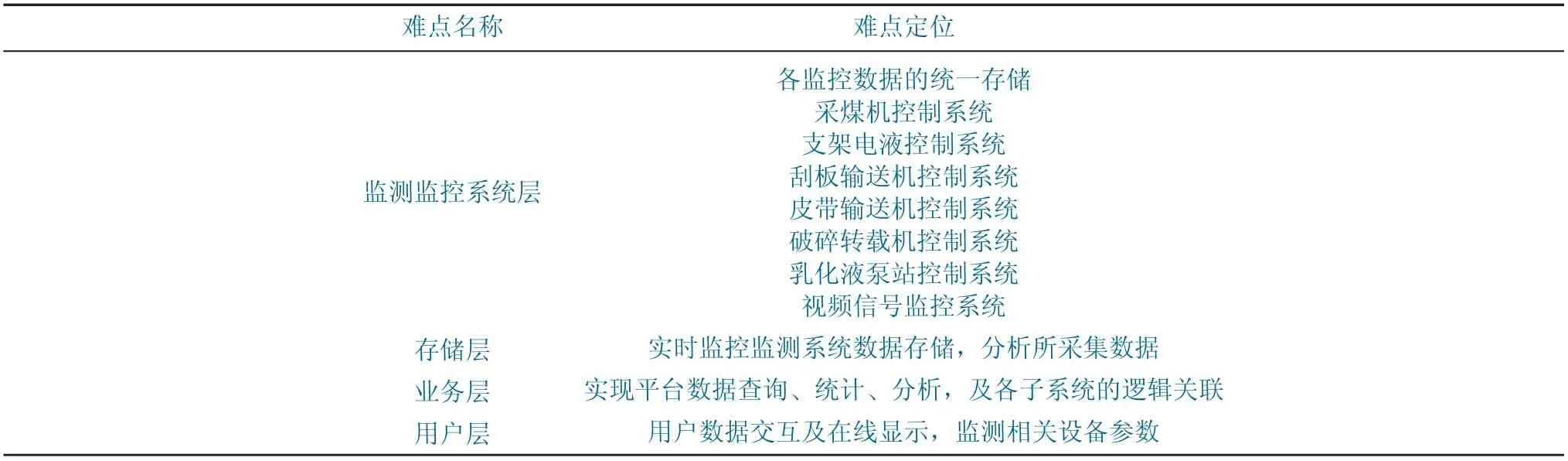

系统设计过程中面临各个系统层级的技术难点,见表1。

表1 智能化控制系统设计的技术难点Table 1 Technical difficulties in intelligent control system design

1.2 研究方法

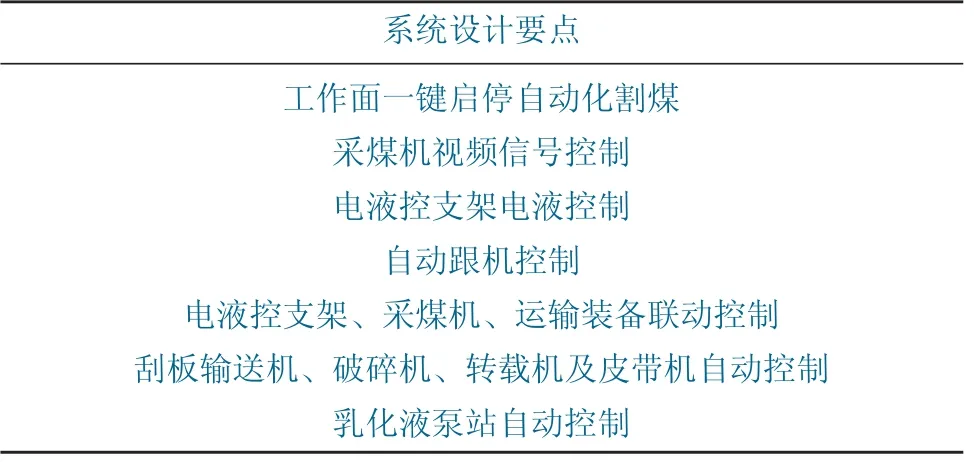

通过联网远程控制技术、采煤机记忆截割、电液控支架自动跟机、工作面装备集中控制和视频语音通信技术的发展现状和对比,从视频传输方面、远程控制和综采工作面设备自动化设计方面进行研究。系统功能设计要点见表2。

表2 系统功能设计要点Table 2 Key points of system function design

在实现表2 所呈现的系统功能设计要点后,通过配置相配套的视频监测监控系统,实现综采工作面的可视化管理,建立起综采工作面高速、稳定的通讯网络,实现综采工作面装备与采煤工艺相结合的联动协调操控,以及工作面装备数据监测监控、故障报警、故障保护等功能,达成工作面环境数据动态监测、报警及对各类作业装备的联动控制。

2 综采工作面智能化控制系统的应用

2.1 工作面情况

老母坡煤业3112 综采工作面顺槽长度750 m,切眼长度140 m,煤层厚度最大2.0 m,平均1.8 m,煤质为主焦煤,工作面内煤层赋存稳定,3112工作面回采至395 m 处揭露F102 断层,巷道局部会出现煤层起伏变化情况。工作面主要设备配套:采煤机MG200/456-WD1 型,总装机功率456 kW;支架ZY3200/12/22 型液压支架;支架电控系统ZE07-04 型电液控系统;刮板输送机SG730/320型,装机功率2×160 kW;装载机SZZ730/132 型,装机功率132 kW;破碎机PLM1500 型,装机功率132 kW;泵站WRB400/31.5 型乳化液泵站。

2.2 系统综述

综采自动化系统能够实现人工远程辅助采煤机的记忆割煤作业、运输设备的集中化控制,辅以人工现场控制、工作面设备自动化作业,辅以人工远程视频监控。主要包含:采煤机视频信号系统、三机乳化液泵站集控系统、电液控支架系统、视频监测监控系统、工作面顺槽集中控制系统。

2.3 系统的整体智能化技术

该系统可以通过工作面的网络传输实现远程监测监控与自动化控制系统的协同作业,实现多作业设备、系统之间的有机融合,确保对于工作面作业装备的集中控制和管理。一旦设备出现参数异常情况,系统会定位相关异常点,并在井下调度点以及集控中心进行报警,方便技术人员排查异常问题,降低事故发生几率,提升采煤作业效率。

2.3.1 采煤机记忆截割技术

采煤机记忆截割功能主要是通过智能记忆技术的应用来实现自动化割煤,能够记忆采煤机传感器的作业位置、速度以及高度等参数信息,并存储到系统数据库,通过对多次作业参数的学习,实现自动化记忆割煤作业。通过采煤机记忆截割功能,准确辨别采煤区域,提前设置水平面。另外,需注重优秀数据记录,结合反馈信息,有序落实采煤工作,提高开采效率。

2.3.2 电液控支架跟机自动化与远程干预技术

电液控系统是综采液压支架的附加品,需要把支架机械结构、传感器及控制器进行有机结合,实现结构一体化。在自动化跟机功能装载后,通过传感器电液控支架系统可以将作业参数与相关视频信号进行结合处理,并上传集控中心,方便技术人员根据相关作业环境进行远程人工干预,确保不同作业环境下各采煤设备自动化作业功能的实现。支架电控系统与顺槽主机连接如图1 所示。

图1 支架电控系统与顺槽主机连接示意Fig.1 Connection of support electrical control system with main machine in the roadway

2.3.3 工作面实景成像技术

工作面实景成像技术可真正实现采煤工作面无人化,将采煤机、电液控支架、刮板输送机等工作面设备实景影像与系统模型相结合,建立3D 模型。通过检测前探梁、底座、四连杆的倾角即可确定工作面支架姿态,以及通过推移千斤顶伸缩量,可以建立工作面三机相对位置关系。通过监测三机姿态以确定其相对空间关系,实现远程操控采煤机采高调整。在支架实景成像中,在操作系统加入边界辅助线,远程操作人员可借助辅助线确定工作面设备间及设备与煤壁间距离,保证远程操控安全性。在采煤机和支架前探梁安装摄像头,替代人眼跟随采煤机完成远程控制割煤过程,并实时观察工作面煤壁状况。

2.3.4 综采智能化远程集控技术

实现综采工作面远程集控的关键是采煤机自主导航、数据分析策、采煤工艺自动检测、电液控支架、视频监控等技术的相互联合,保证采煤工作面实现无人值守。其重点是视频信号动态监控、数据传输自动控制采煤设备、数据存储设置。采煤作业的各类设备可通过本系统实现协同合作,在人工远程操控的基础上,实现一键启停及顺序启停功能,满足不同作业环境需求。

2.3.5 工作面自动找直技术

保持采煤工作面的平直是安全质量标准化的重要指标,也是保证智能化工作面正常连续推进的重要保障。利用导航技术和长臂自动化系统,实时检测采煤机三维空间内的位置变化,俯仰角度控制采煤机摇臂采高,水平位移控制支架推移行程,根据工作面直度要求,控制程序计算出每台支架推移量,精准控制推移行程,保证支架整齐推移,使工作面三机实现自动校直及操控功能。

2.3.6 信息存储及发布技术

在本系统中,作业面各类作业设备、装备的数据和参数等都可以通过WEB 底层平台上传到相应数据库进行数据存储。WEB 系统应用于集中控制软件,集控软件将综采工作面的数据传输到WEB系统中进行处理。WEB 系统模块包含电控监测系统、采煤机监测系统、供液监测系统、历史查询系统、开发API。

3 结 语

老母坡煤业3112 智能化综采工作面智能化控制系统实现了对采煤机、电液控支架、运输设备、乳化液泵站控制系统的远程操控,通过观察作业现场的实时超清视频监控画面,及时调整作业次序,以应对作业环境的变化、设备异常等问题。同时,信息处理系统可及时归类出异常信息,如作业环境参数变化、作业设备存在异常点等,并进行报警,方便技术人员对各类作业设备、装备的远程人为控制,降低安全事故的发生率。该系统的应用为其他矿井自动化工作面的建设提供现场经验,具有推广意义。