基于云平台技术实现多机房集中群控制系统的研究

2022-08-16晋纪岩

晋纪岩

(冀中能源峰峰集团 新屯矿,河北 邯郸 056201)

0 引 言

多数煤矿由于受初期设计影响,一般情况下井下范围比较大,尤其是冀中能源下属的矿井。随着矿井扩大区的不断延伸,通风系统、瓦斯抽放系统、压风系统等辅助生产系统逐渐暴露出运送距离过长,致使效率低的难题。多数矿井在外埠建立独立的风井区对矿井扩大区进行高效、短距离供风、压风、瓦斯抽采等,来解决距离长、效率低的问题,但这也形成了多数风井区具有多机房、远离矿井的管理模式。风井区具有机房多,人员多的特点,是矿井安监部门疏于管理的区域。其中峰峰集团新屯矿东风井厂区位于工业广场东部2 公里,西古佛村西北处,厂区机房主要有主通风机、变电所等设备,是机电专业管理的重点之一。为响应峰峰集团公司减人提效的方针,根据东风井实际情况,独创性的提出将瓦斯电厂、抽放泵等操作、监控及视频系统整合到新的集控室,建立东风井智能化集中控制云平台系统,以实现岗位互换,达到减人提效之目的。

1 改造必要性

随着现代控制技术、计算机技术、通信技术和图形显示技术迅速发展及人工智能技术的日趋成熟,现代矿井综合自动化、安全监控及综合信息化各方面的发展,做到矿井资源共享和有效利用,并逐步采用专家决策系统对工艺流程和经营管理作出快速响应。东风井机房建立全区域远程监测、控制、管理一体化和人工巡检新的运行模式,以取代传统的煤矿生产运行方式,逐步形成全矿井各环节的过程控制自动化,以实现自动化管理的目的。

2 云平台技术模块化支持

2.1 智能化云平台

随着自动化和信息化技术在煤矿企业的大规模应用,提出了建设“多机房监控平台”的设想,通过对监测数据综合性动态分析和数据管理,实现集中监控、综合查询和统一管理等功能。基于云的新一代数据套件VMwarev Sphere 和以Wonder ware 软件平台为核心的SCADA 解决方案来构筑整个集控值守集控平台的软件架构和应用。如图1 所示。

图1 智能化云平台云系统物理架构Fig.1 Physical architecture of intelligent cloud platform cloud system

虚拟云SCADA 服务架构机房将完全采用最先进的云计算架构设计,机房硬件由管理服务器、实时和历史数据服务器、备份服务器、虚拟化服务器、高性能存储单元组成的虚拟化系统群,使得系统摆脱了传统物理计算机和网络的限制,为“无人值守集控平台”提供强大可靠的后台计算机系统。虚拟化是云服务的基础,整个集控平台所有计算机均采用虚拟化应用,采用集中存储来管理所有计算机数据,极大地提高硬件利用率。

云客户端统一简单的云服务端接入方式,所有后端服务器应用均由虚拟化集群承载,不独立属于任何一个物理服务器。任意一台物理服务器节点的故障退出运行,均不会导致应用的中断,应用会自动平滑迁移至另一正常工作的服务器节点中继续运行。故障切换透明,无需在操作系统中做任何设置,从而依托平台的特性,实现对所有上位机应用的冗余保护。

软件平台完全基于组件对象模型,可以把各种设备的现场通讯、画面显示、历史曲线等功能全部封装在模型内部。无人值守集控平台为统一的、具有分布式架构的高性能远程监控平台,平台遵循“数据与显示分离”原则,检测设备的主要作用是对设备运行的状态进行全面的检测,实时掌握各设备参数运行的参数。为了提升控制效果,技术人员对全区域设备的运行情况进行全面的控制,实现对多机房的智能化控制。

2.2 数字化巡检平台

机房设备数字化“三定”安全巡检工作是基于矿井机房多,管理难度大,尤其是由人员被动管理变为流程化管理的一大进步。针对司机落实岗位责任制不明确,责任心不强的问题,提出了进行数字化巡检工作法,用工作法和内容来约束职工的行为,从而提前发现隐患并进行处理。另外,司机在巡检时有应付的思想,不认真,责任心不强等实际问题。针对此问题,提出了机房设备数字化“三定”安全巡检。

2.3 视频监控系统平台

按照“统一平台、集中监控”原则,在原有的自动化机房监控系统基础上,对其视频进行季总监控。视频监控信息采集,通过网络摄像头进行信息采集,采集到的图像信息通过网络传送至专用的视频服务器,由视频服务器提供视频图像预览、硬盘录像存储的功能。通过监视工作站对机房各区域的实时画面进行浏览,同时,系统提供常规录像和异常情况自动录像功能。当有外来人员进入机房的关键区域时,录像程序可以自动启动并锁定人员对其活动进行全程录像。

3 方案改造及设计

3.1 改造实现功能

(1) 对各机房的操作系统进行设计,功能进行研究,实现界面上开停机及保护查阅等自动化技术。

(2) 对重点设备运转及油位等部位进行视频采集,通过视频墙监控设备运转情况,提供视频实时查看功能。

(3) 4 个机房的主要数据,均以显示器的形式显示在大屏幕上。对设备画面及运行情况在线观察,发现异常及时派人到现场处理。各小组组员配有手持对讲机,以便于动态联系,缩短了处理事故的时间。

(4) 专职人员巡检,最大程度上对设备进行全方位、多角度巡检,保证巡检质量,提高对设备预知、预判能力。

(5) 实现人员的动态数据化管理,实现一岗多职,联动配合处理事故及突发情况,提高用工效率。

3.2 平台运行结构模式

系统改造合并前,瓦斯抽放泵每班设有1 名司机和每天1 名修理工。瓦斯电厂每班设有2 名司机和每天2 名修理工。压风机房每班设有1 名司机,每天1 名修理工。中央变电所每天有1 名修理工,共计出勤19 人。通过集控合并后,将各机房人员并在一处,整理司机岗位,每班设3 人,每天设2名修理工,共计11 人,可减少8 名岗位人员。

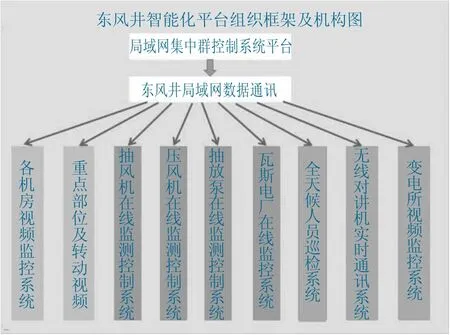

将东风井院内的压风机、抽风机等监控系统进行设备优化,逐步形成东风井全院内的过程控制自动化、生产综合调度指挥和业务运转网络化。如图2 所示。

图2 东风井智能化平台组织框架Fig.2 Organization framework of eart air shaft intelligent platform

3.3 关键技术

(1) 将瓦斯发电厂、抽风机、瓦斯泵、压风机四个机房集中合建在抽风机监控室,组建控制平台。利用数据交换模式,参数显示在大屏幕上。

(2) 每套系统之间可以通过通讯协议,自由传输数据,进行查阅、检测数据。其中主机具有查询、操作、修改的功能,辅机只有查询、检测数据的功能。

(3) 云平台操作和监控系统共设有3 个岗位:巡检司机,工作内容为正常巡回检查;抽风机、压风机主司机,负责对抽风机、压风机设备运行情况进行检测;瓦斯抽风泵、瓦斯电厂主司机。

此次东风井院内集控系统改造,从全矿井综合自动化系统高度进行设计,确保改造建成的集控系统远程控制的可靠性、实时性和多方位无死角视频安全运行,形成在抽风机房的远程集中监控和综合管理的可视化平台,工业以太环网扩展改造为骨干,构建组态软件集中监控平台,以实现信息资源共享和协同运作。

4 结 语

东风井机房局域网集中群控制系统的关键技术研究与应用,对设备的安全运行动态化管理,实现东风井“四位一体”集中监控,能够对东风井厂区所有在用设备的统一管控,降低了事故发生的概率。此外也达到了多岗位兼职、减少了岗位人员的目的。