榆树坡矿5 号煤首采面底板突水危险性分析及防治技术

2022-08-16冯巍

冯巍

(华阳新材料科技集团有限公司,山西 阳泉 045000)

1 概 况

山西宁武榆树坡煤业有限公司井田属华北地区宁武煤田北部,位于宁武县城东北约2 km 处,矿井采用斜井开拓方式,生产规模为120 万t/a,分别在2 号煤层设主水平,在5 号煤层设辅助水平,主、辅水平通过斜巷联系。主水平标高+1 022.575 m,辅助水平标高+980 m。主要地质构造以断层为主,断距从2.2 m 至48.4 m 不等,平均断距5~9 m。全矿井通过多次三维地震、钻孔探测、回采揭露等探明陷落柱6 个,断层48 条,其中正断层46条,逆断层2 条。井田地质、水文地质程度均划分为中等类型。

榆树坡矿5 号煤首采面为5105 工作面,地表位于北同蒲铁路东部,西部为北同蒲铁路,北东部为原神高速公路保护煤柱,地面沟谷纵横,黄土覆盖局部有岩石出露,上部为1201 采空区和1201 小1 采空区,四周无其他采空区存在,埋藏深度为311~437 m。工作面进风顺槽长1 496 m,回风顺槽长1 511 m,工作面切巷长177 m。5 煤厚度16.27 m,煤层倾角2°~11°,平均6°,工作面标高+980—1 115 m。5105 工作顶板以泥岩、砂质泥岩、细砂岩为主,底板以砂质泥岩、细砂岩、粉砂岩为主。顶板泥岩厚度22.65 m,底板泥岩厚度2.6 m。除工作面开切眼周围局部较小范围不带压外,其余工作面进、回风及其系统巷道均带压,受奥灰含水层威胁影响,需采取针对性技术措施才可实现该工作面安全带压开采,防止采掘过程中出现突水事故。

2 首采面突水危险性探查分析

2.1 突水系数计算

根据榆树坡矿现有地质勘探资料和其它工作面地质资料可知,5105 工作面奥灰水位标高+1 078—+1 092 m,5号煤底板标高+980—+1 115 m,隔水层厚度23~37 m,平均隔水层厚35 m。根据《煤矿防治水细则》中突水计算公式:

式中:T 为突水系数;P 为底板隔水层承受的实际水头值,MPa;M 为底板隔水层厚度,m。带入工作面数据计算得,5105 工作面突水系数为0.01~0.04 6 MPa/m。

根据《煤矿安全规程》和《煤矿防治水细则》有关规定,底板受构造破坏区块段突水系数一般不大于0.06 MPa/m,正常区块段不大于0.1 MPa/m,可以带压开采。根据计算结果,5105 工作面受奥灰水突出影响为带压开采,但因工作面内构造发育,增加奥灰水突出的危险性,加之5 号煤层厚度大,埋深较深,回采后的底板破坏带和奥灰导升带可能会使隔水层失效,而突水系数评价没有包含以上因素,因此计算结果具有较大的局限性。

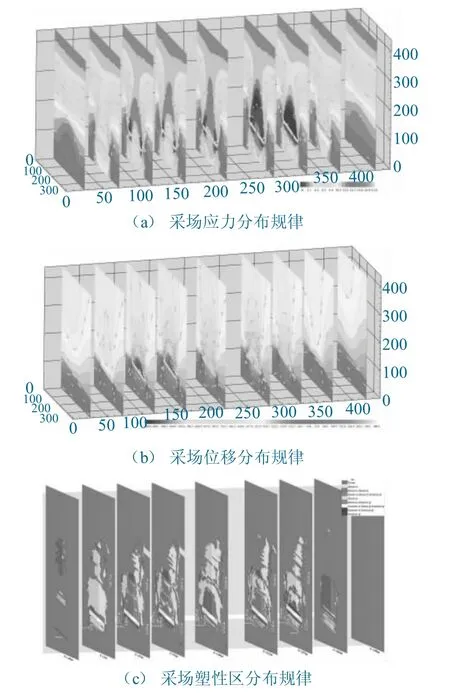

2.2 隔水层破坏深度模拟研究

为了探究首采面回采过程中隔水层突水危险性以及可能发生的隔水层破坏情况,采用FLAC3D 软件建立回采模拟。模拟采用空间三维直角坐标系,奥灰顶部水头压力为0.723~1.2 MPa,计算模型走向长度(Y) 为440 m,倾向长度(X) 为380 m,高度(H) 为439 m,如图1 所示,结果如图2 所示。

图1 5105 工作面采场开挖数值模拟Fig.1 Numerical simulation of stope excavation in No.5105 Face

图2 不同推进度“三场”分布规律Fig.2 Distribution of'three fields'with different propulsion degrees

模拟结果表明,底板最大破坏深度发生在采面推进度210 m 时,开切眼下方底板破坏深度最大值达到22.81 m,两巷下方底板破坏深度最大值达到32.98 m。

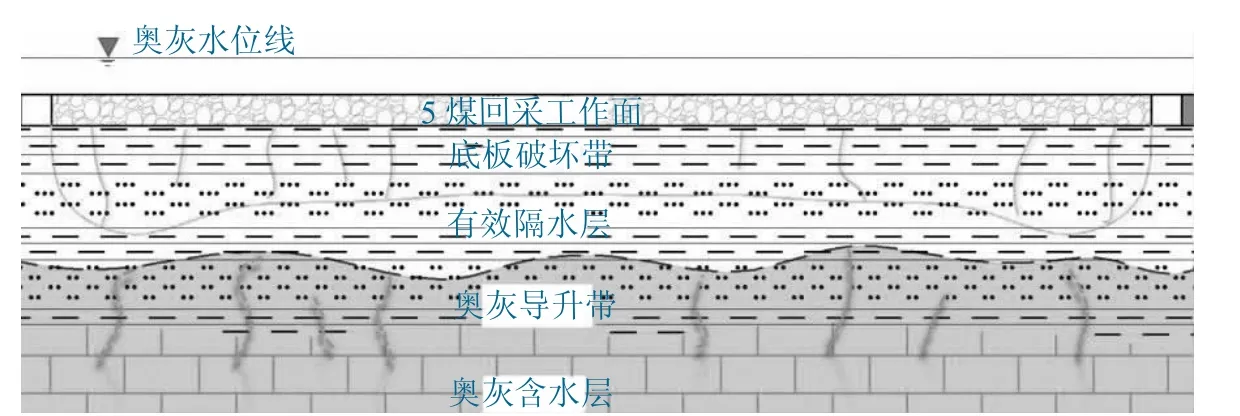

2.3 奥灰导升高度分析

统计矿井施工的奥灰含水层探查钻孔,导升带涌水量大于5 m3/h 的钻孔有9 个,出水层位均在底板隔水层内,计算奥灰导升带最大高度为14.8 m,平均高度8.5 m。

2.4 突水危险性评价

根据突水系数计算、底板破坏深度模拟研究、奥灰导升高度分析,5 号煤底板至奥灰顶面平均间距为34.8 m,采后底板破坏深度为32.98 m,导升高度平均8.5 m,底板有效隔水层薄、底板破坏深度大、奥灰导升现象显现以及各类含导水通道的存在,首采面回采后,底板有效隔水层几乎消失,难以阻隔奥灰承压水,易发生底板奥灰突水,如图3所示。因此,5104 工作面需要采取有效的防治水工程。

图3 奥灰突水模式示意Fig.3 The schematic diagram of Ordovician limestone water outburst model

3 带压开采防治技术

底板奥灰水害的主要防治技术包括疏水降压和带压开采2 种。对于华北型煤田而言,基底奥陶系灰岩强含水层的突水威胁是煤层底板的主要水害防治对象,奥陶系含水层富水性较强,疏水降压可能性小,因此榆树坡矿5105 工作面主要考虑带压开采。

针对5105 工作面现状,回采前应按照先分析、探查矿井工作面水文地质条件,探查隐伏导水通道及充水水源,再通过钻探探查验证,经过安全评价后,根据评价结果采取相应治理措施,治理工程竣工后提出工程总结及安全回采建议的技术思路,由工作面推广到采区及全矿,形成一套成熟、高效、科学的防治水技术体系,如图4 所示。

图4 带压开采技术路线Fig.4 Technical route of mining under pressure

4 工程实践

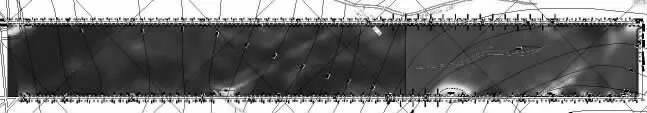

4.1 物探探查工程

采用槽波地震勘探技术,对5105 工作面进行构造发育情况探查,探查结果如图5、图6 所示。探测区域内共发育断层5 条,分别为DF40、DF41、DF44、DF52、CF2 断层,均为正断层,对4 条断层位置进行了修正。按断距落差区分,DF40、DF52 断距落差大于1/2 煤厚小于煤厚,DF41、DF44、CF2 断距落差在1/2 煤厚左右;按可靠程度区分,均为可靠存在断层。

图5 5105 工作面槽波透射CACT 成像结果Fig.5 CACT imaging results of in-seam wave transmission in No.5105 face

图6 5105 面槽波透射RACT 成像结果Fig.6 RACT imaging results of in-seam wave transmission in No.5105 face

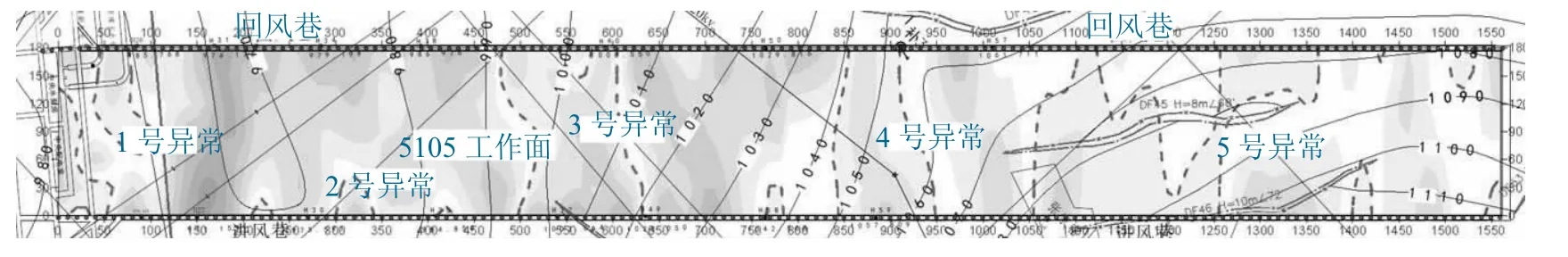

采用直流电法和音频电透技术进行探查,结果如图7 所示。5105 工作面区段范围内共发现5 处异常区段。

图7 5105 工作面底板下0 ~ 60 m层段音频电穿透平面异常Fig.7 Abnormal plane of audio electrical transmission in 0~60 m layer under floor of 5105 Working Face

1 号异常主要集中在回风巷1 号点沿巷道东北方向30~50 m 以及进风巷0 号点沿巷道东北方向0~40 m,异常范围相对较小,异常幅值相对较弱;2 号异常主要集中在进风巷0 号点沿巷道东北方向200~240 m、310~350 m、420~440 m,异常范围相对较小,异常幅值相对较弱;3 号异常主要在回风巷0 号点沿巷道400~560 m、570~600 m 和进风巷0 号点沿巷道500~640 m,异常范围相对较大,异常幅值相对较强;4 号异常主要在回风巷0号点沿巷道向东北850~920 m、1 100~1 120 m、1 250~1 360 m 以及下巷0 号点沿巷道东北方向760~780 m、840~950 m、1 050~1 250 m,异常范围相对较大,异常幅值相对较强;5 号异常主要在上巷0 号点沿巷道东北方向1 420~1 430 m、1 500~1 53 0m 以及下巷0 号点沿巷道东北方向1 400~1 420 m、1 540~1 560 m,异常范围相对较小,异常幅值相对较弱。

4.2 钻探探查工程

依据槽波、音频电穿等物探结果,对5105 工作面低阻值异常区、构造发育区块段进行重点加密布设钻探钻孔,其他区域兼顾探查治理,如图8 所示。

图8 探查治理工程平面布置Fig.8 Plane layout of exploration and control projects

4.3 注浆治理工程

根据探查结果,5105 工作面底板的富水性不均衡、底板隔水层较薄,根据治理理论与实践,对工作面隔水层工作面进行注浆加固,设计采用分段下行注浆工艺。

(1) 浆液浓度选择。根据钻孔的出水量和吸浆量,对浆液密度进行适当调整,水灰比3∶1~1.6∶1,密度1.21~1.38 g/cm3。

(2) 浆液材料选择。注浆材料以矿用P42.5水泥为主,在注浆的过程中,如出现注浆压力长时间保持稳定不变,或者巷道的底板出现跑浆漏液等状况,则改进原注浆材料,在吸浆池中均匀地撒上锯沫,同时要注意控制锯沫的掺入量,不能影响搅拌泵和注浆泵的正常运行。

(3) 注浆标准。设计技术压力为3 MPa,在单孔注浆工序完成后,一档注浆压力达到所设定的压力值后,进行二档注浆,注浆时要保持恒压时间10~30 min,压力和注浆保持恒压时间均达到设计值后方可结束注浆。

4.4 技术效果与效益评价

施工完成后采用钻探工程进行验证,共计施工27 个检查孔,单孔涌水量均小于2 m3/h,说明底板注浆加固有效地加强了底板隔水性能,改性了奥灰顶部含水层为相对隔水层。该工作面已安全回采结束,未发生底板涌水,生产实践证明,该带压开采技术有效、可行,保证了矿井的安全生产。

5 结 论

(1) 榆树坡矿5105 工作面奥灰水位标高为+1 078—+1 092 m,5 号煤底板标高+980~+1 115 m,经计算突水系数为0.01~0.046 MPa/m,受奥灰水突出影响,为带压开采。

(2) 底板最大破坏深度发生在采面推进度210 m,开切眼下方底板破坏深度最大值达到22.81 m,两巷下方底板破坏深度最大值达到33 m。

(3) 采用物探、钻探等相关技术手段,探查工作面顺槽同层和底板等全方位富水情况、构造发育情况,确定注浆方案类型,通过对底板隔水层进行加固,改造奥灰顶部隔水、含水层,保证了工作面的安全回采。