煤层底板注浆加固效果检验及评价方法

2022-08-16何东旺苗利伟葛会乾

何东旺,苗利伟,葛会乾

(中国煤炭地质总局 第二水文地质队,河北 邢台 054000)

1 概 况

云驾岭矿隶属于冀中能源股份有限公司邯郸分公司,矿井可采煤层有2、6、7、8、9 号煤,主采煤层为2 号煤,年产量180 万t。目前仅有三采区和八采区部分工作面,后续资源已经难以有效衔接,因此,对-300 以浅9 号煤进行开采势在必行。2018 年云驾岭开始进行奥灰区域探查治理工作,采用水平分支孔对奥陶系灰岩岩溶裂隙含水层上部进行注浆改造。设计主孔1 个,分支孔44 个,该项目目前已完成10 个分支孔的施工任务,3 个工作面治理工作已经完成。其中首个工作面共22 个漏失点,10 个低阻异常区,结合实际情况及相关规定,此次布置17 个钻孔进行治理效果验证,重点对地面区域治理分支孔施工过程中主要泥浆漏失点、注浆量明显增大区域以及采用瞬变电磁法和无线电波透视法探测的异常区域进行检查验证。对地面区域治理注浆治理效果进一步评价,对煤矿安全开采9 号煤提供更好的保证。

2 工作面治理情况

冀中能源股份有限公司邯郸云驾岭矿19101 工作面东部以19101 工作面运巷为界,东邻19103 设计工作面;西部以19101 工作面副巷为界,西邻北总回风巷;南部以设计切眼为界,南邻风井保护煤柱线;北部以设计停采线为界,北邻九一采区轨道、皮带上山。工作面地表为北洺河床,常年干涸,地表没有需要保护的建筑物,地面标高+260.5—+262.8 m,采面开采标高-42.69—-71.88 m。回采后地表以缓慢下沉为主。该回采工作面上部地表无河流、水体,且工作面埋深为302~334 m,埋深较大,不受地表水影响。

9 号煤层底板至奥陶系石灰岩含水层顶面由一组铝土泥岩、细粒砂岩、泥岩、薄层灰岩组成的隔水层,标高范围-50—-66 m,隔水层厚度最小为31.40 m,巷道底板隔水层承受最大奥灰水压为1.395 MPa。19101 工作面区域治理所治理层位为奥灰顶界面下25 m,孔间距为55 m,该工作面共涉及5 个主分支水平钻孔。分别为注1 孔1-1 分支、1-1-1 分 支、 1-1-2 分 支、 1-1-2-F1 分 支、1-1-2-F2 分支。

根据公式工作面的最大突水系数:

式中:T 为突水系数,MPa/m;M 为底板隔水层厚度,m;P 为底板隔水层承受的实际水头值,MPa。经计算,奥灰含水层突水系数最大为0.044 MPa/m。

19101 工作面奥陶系灰岩顶部(奥灰下25 m)已经经过区域治理改造,因此奥灰顶界面下20 m,可视为相对隔水层。区域治理施工过程中共遇到22 个漏失点,每个漏失点注浆压力及清水试压压力均达到设计要求(压力不小于5.0 MPa,稳压0.5 h 以上,注浆最后吸浆量均小于35 L/min),每个钻孔单孔施工质量均验收合格。共累计注水泥35 871.48 t、粉煤灰67 400.39 t,累计注浆103 271.87 t。注浆改造后,计算奥灰含水层突水系数最大为0.027 MPa/m。满足带压开采要求。

3 注浆效果检验

3.1 井下综合物探

采用瞬变电磁法对19101 工作面水文和构造进行探测。得出19101 工作面探测区域内存在10 处相对低阻异常区,编号DY1~DY10。DY1、DY2、DY3、DY5 和DY6 结合地质条件,分析为该区含砂岩裂隙水;DY4 分析为该区受F1 断层影响,导致顶板灰岩水或砂岩水下渗造成低阻异常区;DY7、DY8、DY9 和DY10 在奥灰顶界面~奥灰顶界面下30 m 之间存在一定的连通性,结合地质条件,分析为该区含奥灰水。

采用无线电波透视法对面内构造进行了探查,根据实测场强曲线值变化特征和岩石吸收系数CT成像图综合分析,19101 工作面面内存在1 个透视异常区,受F1 断层影响造成了电磁波透视异常,异常区在面内沿走向影响长度为10 m,影响宽度为20 m,对工作面回采有一定影响。

3.2 井下验证孔

3.2.1 区域治理漏失点验证

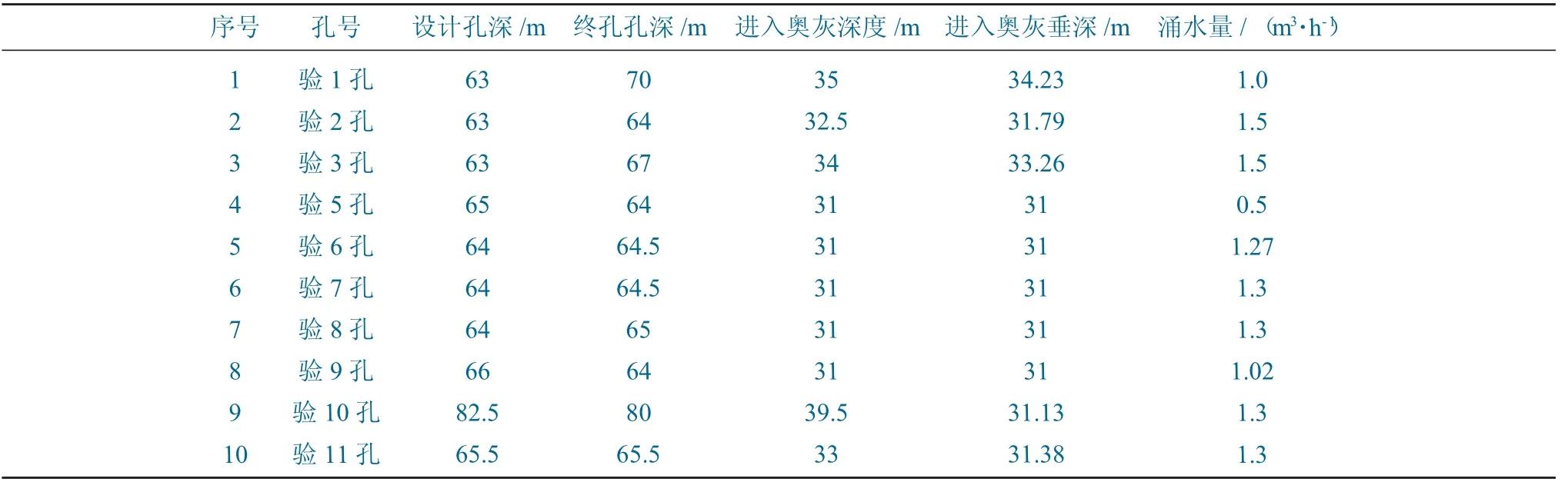

工作面区域治理工程验收范围内漏失点,通过设计井下施工验证孔(10 个) 进行验证。钻孔设计终孔位置为奥灰顶界面下31 m,设计钻孔参数见表1。

表1 设计钻孔参数Table 1 Parameters of designed drilling holes

成孔工艺为一开0~6 m 采用φ153 mm 钻进,完成后下入φ146 mm×6 mm 的护壁管,采用不低于P·S42.5 水泥封闭止水,候凝72 h,安装井口防喷装置,扫出原孔深0.3 m 做耐压试验,憋压2 MPa,持续时间30 min,合格后进行下一阶段施工,如不合格,继续封孔注浆直至试验合格;二开采用φ133 mm 钻头钻进至28 m 左右,判断在本溪灰岩垂距下4.0 m,下入φ108 mm×6 mm 的技术套管,水泥标号不低于P·S42.5,候凝72 h,扫水泥至本溪灰岩垂距下4.7 m,做耐压试验,憋压2 MPa,持续时间30 min,合格后进行下一阶段施工,如不合格,继续封孔注浆直至试验合格;三开采用φ80 mm 钻头钻进至终孔,具体以进入奥灰垂深31 m 为准。终孔后对奥灰含水层进行放水试验,察看出水量,根据出水量决定是否继续补注浆。

验证孔施工结束,进行放水试验,验证孔涌水量为0.5~1.5 m3/h,钻孔均未揭露异常导含水地质构造。

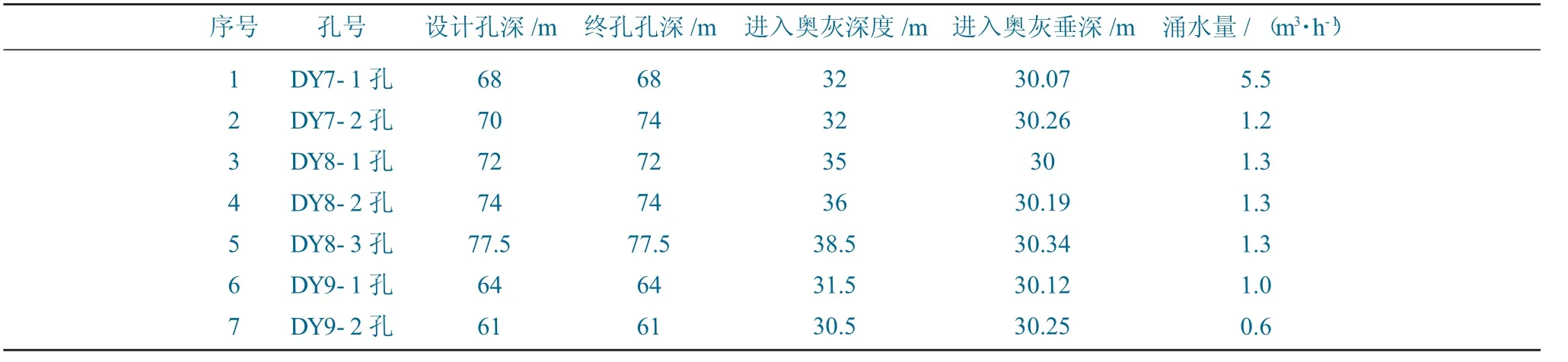

3.2.2 井下综合物探低阻异常区验证

针对19101 工作面井下综合物探成果中低阻异常区,设计了7 个物探异常区验证孔。除DY7-1孔涌水量在5.5m3/h 外,其他验证孔涌水量在0.6~1.3 m3/h,见表2。从涌水量数据上来看,低阻区存在一定的富水性,但整体富水较差。

表2 验证孔涌水量一览Table 2 List of verification holes inflow

4 结 语

19101 工作面经过地面区域治理,对奥灰顶界面下25 m 层位进行注浆改造。通过井下工作面综合物探及井下施工验证孔漏失量及放水试验进行验证,表明治理效果良好,煤层底板注浆加固区域治理有效地封堵了奥灰顶界面下25 m 层位的岩溶裂隙及断层等(导) 含水构造,降低了奥灰顶界面下25 m 的含水性,消除了奥灰突水威胁,保证安全回采。通过物探、钻探等技术方法相互结合,优势互补,形成较为完成系统的煤层底板注浆加固检验技术体系,验证加固效果,保证煤矿生产安全。