掺混段气孔布置对出口温度场影响的计算研究

2022-08-16严友谊蔡志斌朱明军

严友谊 蔡志斌 朱明军

(中国航发湖南动力机械研究所,湖南株洲 412002)

0.引言

燃烧室出口温度及其分布特征对发动机性能及涡轮导向器、转子叶片寿命及可靠性有重要影响。随着发动机性能不断提高,对燃烧室出口温度的要求也相应提高,但过高的热点温度及过大的温度分布不均性对涡轮性能、可靠性及寿命的不利影响也越来越严重。因此在燃烧室出口温度水平提高的情况下,优化出口温度场,消除过高温度点及不合理的径向温度分布以满足发动机及涡轮部件工作需要,成为燃烧室出口温度场研究的核心问题。早期对温度场的研究基本采用部件性能试验,该方法能真实模拟燃烧室在发动机中工作过程,可信度高,但其研究门槛高、成本大、周期长。随着计算科学的发展和硬件水平的提高,燃烧室数值仿真计算在可行性和计算精度、准确性方面有了显著提高,燃烧室三维仿真气动热力计算也成为出口温度场研究的重要手段。

国内外对出口温度场研究非常重视,但公开文献较少。C.E.Smith[1]较早使用三维CFD方法研究了掺混孔间距与火焰筒高度比对环形直流燃烧室出口温度分布系数(OTDF)的影响。R.J.Lawson[2]较早使用三维CFD方法调整燃烧室出口径向温度分布曲线。John C.Delaat,Kevin J.Breisacher,Joseph R.Saus等[3]试验研究了根据出口温度不均匀性信号控制燃油喷嘴流量的出口温度场主动控制技术。Holdeman J D,Srinivasan R,Reynolds R S等[4]较早研究了掺混孔几何参数对燃烧室出口温度分布的影响。胡好生、赵坚行、钟建平等[5]通过改变燃油喷嘴插入深度及选用不同雾化锥角的燃油喷嘴研究了燃烧室出口温度分布系数。江立军、曹俊、严明超等[6]对火焰筒上涡流器套筒与隔热板不同配合间隙进行数值模拟,研究了套筒与隔热板间环形射流对出口温度场的影响。为研究回流燃烧室外环增加掺混及冷却气对燃烧室出口温度场的影响,对基于基准方案火焰筒设计的4种火焰筒开孔方案进行数值计算,研究了该回流燃烧室温度场变化的一般规律及调试方法。

1.计算方案与网格

1.1 计算方案

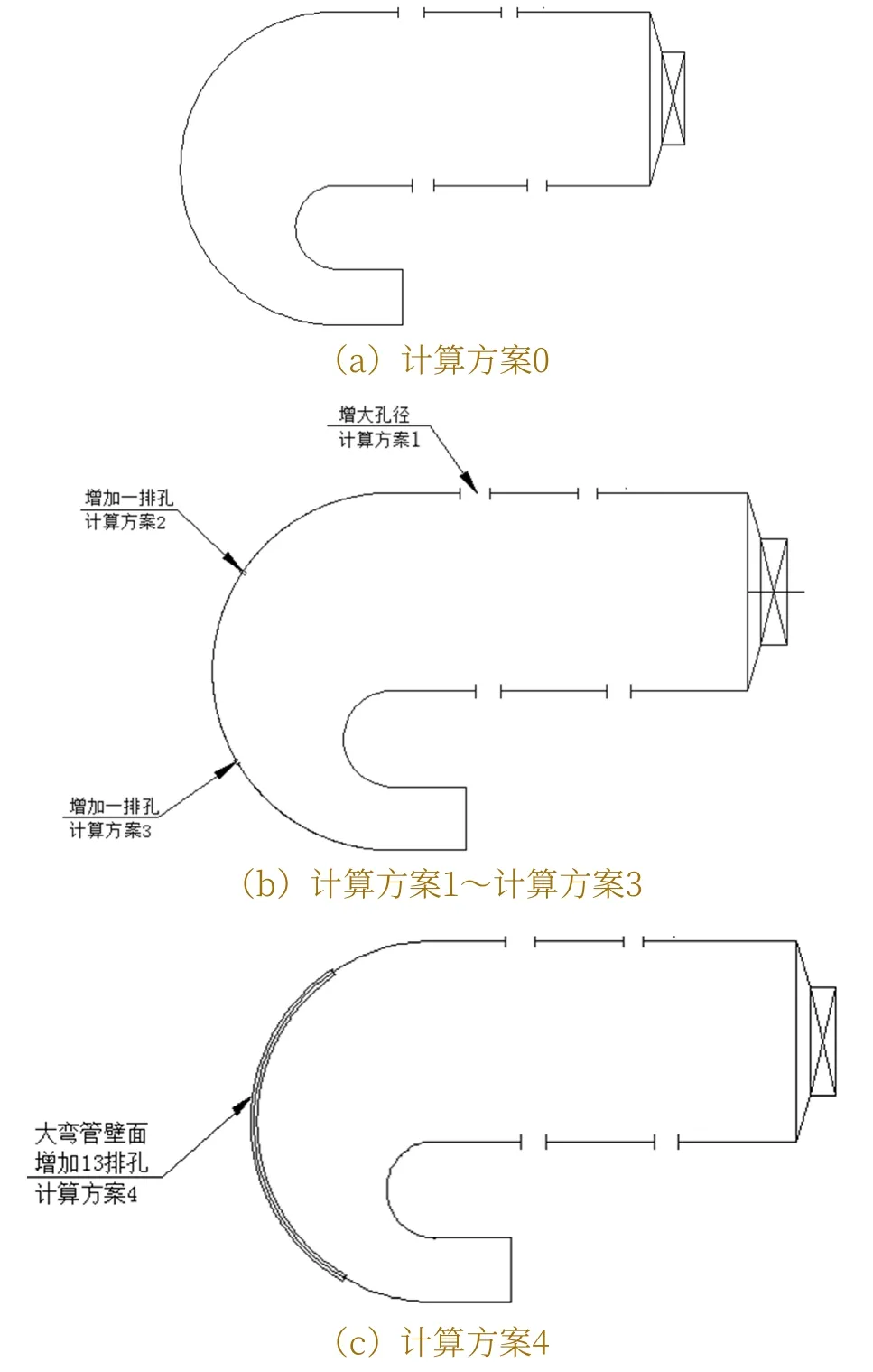

为研究掺混段气孔布置对回流燃烧室出口温度场的影响,在火焰筒外环掺混段壁面上设计了4种开孔方案进行热态性能计算。计算方案详见图1及表1,其中计算方案0为基准方案,其余方案1~方案4均在基准方案基础上加大掺混孔径及在大弯管不同位置增加不同孔径及孔数的冷却孔构成。

图1 计算方案结构示意

表1 计算方案说明

1.2 计算网格

建模和网格生成分别采用Workbench16.0内集成的Geometry和Meshing工具。为减少计算量,对单个头部建模,采用旋转周期边界模拟侧壁流动情况。为获得准确的燃烧室内关键位置流动特征及燃烧室流量分配,建模过程中未对涡流器、主燃孔、掺混孔、发散冷却孔、喷嘴吹除积碳孔等结构进行简化。为保证计算精度,网格生成过程中对流动复杂区域进行了局部网格加密,并进行了计算结果的网格无关性验证。最终确定各方案的网格量为1300万~1800万。

2.计算结果及分析

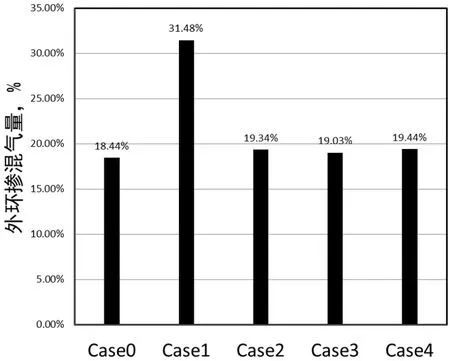

从图2各方案外环掺混气量百分比看,方案0与方案2~方案4外环掺混气量接近,方案1比各方案外环掺混气量大12%以上,因此相比其余方案。

图2 各方案外环掺混气量与总气量百分比

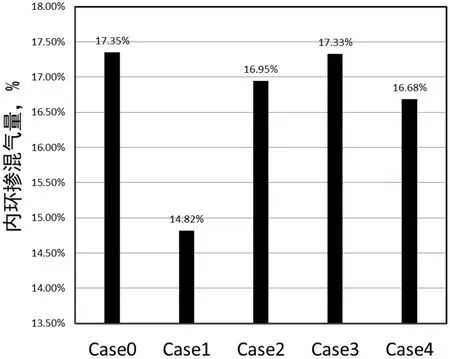

从图3各方案内环掺混气量百分比看,方案0与方案2~方案4内环掺混气量接近,方案1与其余方案最大气量差异在3%以内。

综合图2与图3内、外环掺混孔气量百分比看,尽管方案1外环掺混孔孔径由Φ6增加到Φ8(开孔面积增加77.8%)后,外环气量大幅增加(外环掺混气量增加13%),但由于增加的气量是从除外环掺混孔以外的其余开孔上扣除的,故分摊在内环掺混孔上的气量减少并不多(内环掺混气量降低在3%以内)。因此内环掺混孔气量受外环掺混段开孔影响较小。

图3 各方案内环掺混气量与总气量百分比

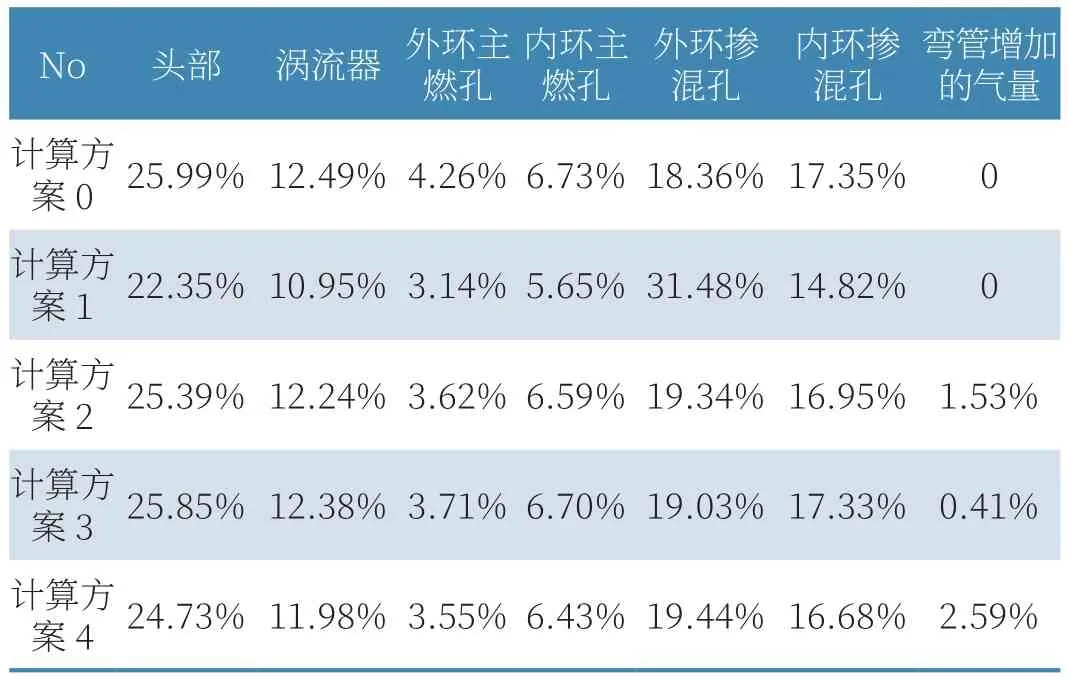

表2为各方案火焰筒流量分配对比(百分比气量由各进气量除以进口流量得到)。由表2可知,相比计算方案0(基准方案),火焰筒外环掺混段壁面开孔使得方案1外环掺混气量显著增加,头部气量(包含涡流器进气及头部冷却气)、涡流器气量、内环掺混气量及主燃孔气量降低。方案2~方案4头部气量、涡流器气量、内环掺混气量及主燃孔气量均有轻微下降,而外环掺混气量少量增加。

表2 各方案火焰筒流量分配

火焰筒掺混段内高温区集中在靠近内环及小弯管壁面一侧。从内、外环射出的掺混冷气在进入火焰筒后,与主流内的高温燃气迅速混合,使得弯管内的燃气温度下降,由于各方案的气量分配存在差异,导致弯管内掺混的效果有所差异。

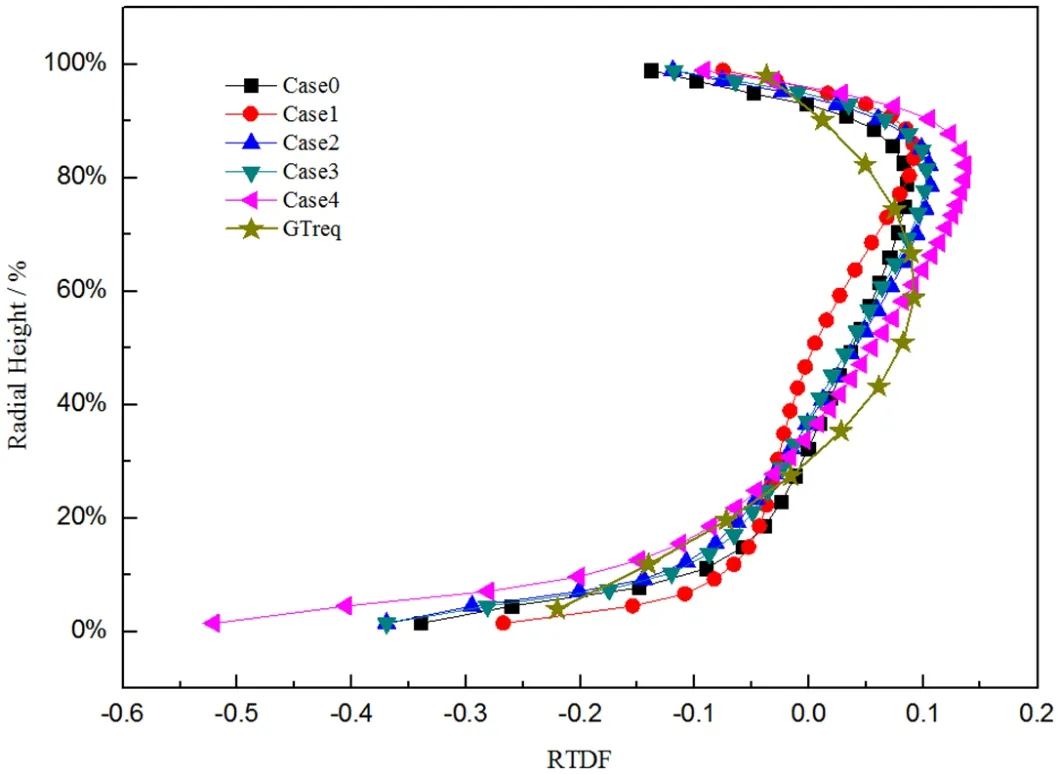

图4为计算得到的各方案燃烧室出口径向温度分布曲线对比(曲线横坐标为无量纲温度,由各点温度与出口平均温度之差除以温升得到,曲线纵坐标为无量纲径向高度,由各点径向高度与通道高度比得到。其中,GTreq曲线为涡轮理想工作线)。从图4看,各方案出口径向温度分布曲线的最高温点均在通道上方,最高温度由大到小依次为:方案4>方案2>方案3>方案1>方案0。相比涡轮理想工作线,各方案出口径向温度分布曲线上部温度点大部分超出涡轮理想工作线;各方案出口径向温度分布曲线中部温度点均在涡轮理想工作线范围内;各方案曲线下部温度点除方案4温度点在涡轮理想工作线内,其余方案各点大部分超出涡轮理想工作线,各温度曲线下部温度值由大到小依次为:方案1>方案0>方案3>方案2>方案4。

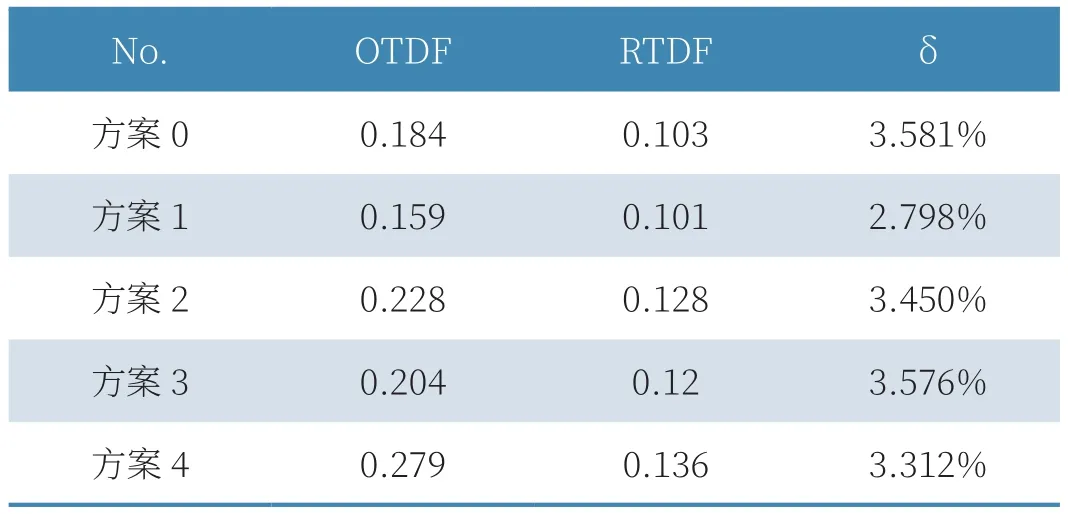

表3为各方案计算的OTDF、RTDF值及压力损失。从表3可知,相比基准方案,增大外环掺混孔直径(方案1)可以使得燃烧室出口温度场OTDF、RTDF及总压损失分别下降了13.6%、1.9%及21.9%,但会使得其径向温度分布曲线在下部有27.6%的温度增加(图4方案1曲线约12%通道高处);大弯管下方布置气孔方案(方案3,开孔面积约为141mm2,引气量0.41%)比大弯管上方布置气孔方案(方案2,开孔面积约为226mm2,引气量1.53%)少约73%的气量,但其OTDF及RTDF分别下降10.5%与6.3%,说明在外环掺混段后端布置开孔对温度场的调控要更好;在大弯管布置多排气孔(方案4,引气量2.59%)使得OTDF、RTDF指标相比基准方案增大51.6%与32%,总压损失降低7.5%,同时径向温度分布曲线叶根处的温度明显降低。

图4 各计算方案燃烧室出口径向温度分布曲线对比

表3 各计算方案燃烧室出口温度分布指标及压力损失

3.结论

通过上述研究,得出以下结论:

(1)外环掺混孔增大使得火焰筒头部、涡流器、内环掺混孔及主燃孔进气量下降。

(2)方案1外环掺混气量增大13%,使得OTDF、RTDF及总压损失分别降低13.6%、1.9%及21.9%,但会造成径向温度分布曲线12%通道位置处温度升高27.6%。

(3)大弯管下方布置冷却孔远比在其上方布置冷却孔对出口截面叶根温度降低更有效,同时OTDF及RTDF指标也更低。

(4)在大弯管壁面布置多排气孔使得总压损失降低,同时径向温度分布曲线在叶根处的温度也明显降低。