微波加热技术在沥青路面养护维修中的应用

2022-08-15王鑫淼

王鑫淼

(河北省高速公路京雄筹建处,河北 保定 071700)

0 引言

沥青路面作为一种重要的路面硬化成形工艺,在我国的机场跑道、城市快速路以及高速公路等高等级路面工程中应用广泛。但沥青路面在重载作用下易发生鼓包、开裂等病害,给沥青路面后期增加了许多维护工作量。传统的沥青路面维修一般是对其进行切割剔除,并将新的沥青料灌注于相应剥离区域,以此实现路面修复。但该种维护手段在实施中存在工期长、产生大量建筑垃圾、对环境污染较大、路面“创口”大以及接缝处易二次开裂等问题,并逐渐演变为沥青路面难以根治的顽疾。

随着科技水平的发展,路面微波加热工艺逐步在近些年得到使用[1-5]。该工艺能有效借助原先的路面沥青设备,并基于程控成型技术,无创化地对路面实施快速修复。在应用该技术时,不用切割路面,也不会产生大量的环境污染物和建筑垃圾,且完工后的养护周期较短,维修期间对道路的通行功能基本不会产生影响。

本文对沥青路面微波加热工艺的主要步骤进行介绍,探讨以微波加热技术实现路面修复过程中的难题与措施,总结标准性的工艺管理与施工策略。

1 路面微波加热技术的施工特征

1.1 路面微波加热技术的创新点

微波加热技术的基本原理是对路面以下8~12cm范围借助微波加热装备实行加热重融,使其能够在自重作用下进行自流动,并以此修复既有的鼓包、风化以及裂缝等病害缺陷。加热重融后,路面将会有一定的下沉位移,为此可对沉降区域再填充相应的乳化沥青(一般采用喷洒形式进行),接着实施压实与洒砂等工序,最终重塑完整的沥青路面。如图1所示。

图1 传统修复与微波加热工艺的原理对比

在图1 中,传统的路面修复技术(图1 上)往往是利用切割机对受损路面区域进行切割、粉碎与脱离,再进行新沥青料充填、压实与洒砂程序,完成路面修复;而微波加热修复技术(图1下)则主要对受损区域实行微波加热重融,再以乳化沥青对重融后沉降区域进行喷涂,然后同样经过压实、洒砂等措施,实现路面修复。对比两种工艺可知,若采取传统修复工艺,路面将不可避免地会出现环切缝,同时凹陷区域所充填的新沥青料与原先路面沥青料的配比情况肯定存在差异,由此将会导致不同的固化时间,因此后期路面服役时,由于新旧沥青料热胀系数不同而引发的开裂问题将不可避免,极易造成已修复完成路面的二次受损。

1.2 路面微波加热技术的实施

高速公路往往有不间断运行的要求,当高速公路的沥青路面需要应用微波加热工艺进行修复时,则需要高效规划路面修复期间的交通协调与导流管理等调度难题,可于施工地段设置明显标志,并在相应路段设置临时限速设备,实现维修路面区段的限速以及周边路口的交通疏导。这个阶段基本与传统路面修复时一样。但微波加热技术的施工周期相对较短,故交通调度的压力稍小些。路面修复结束后,应拆除临时交通导流标志与限速牌等,同时将现场施工设备与人员撤出,并恢复先前的路面标线。

在实际的微波加热技术修复沥青路面过程中,在交通规划和物资调度的基础上,主要还包括下列5个方面的施工工序:

(1)路面加热重融。沥青路面微波加热装备进场后,对于其应用的微波能量,一般通过天线、谐振腔、波导以及磁控管等实现有效控制,并采取一定的避免微波泄露的措施,以防伤害周围人员,如现场应用电磁屏蔽罩等。路面发生重融后,为提升其重融质量,可采取对重融沥青进行改性的措施,如添加稳定剂、活性剂以及塑化剂等。目前在工程中应用的微波加热装备,其加热深度在一般工况下为12~15cm,而有效加热深度则为8~12cm。对于绝大多数的沥青路面,其铺设的单层沥青厚度一般为8~12cm,因此可实现较好的重融效果;但对于采取多层路面沥青铺设的路面,其初期的沥青铺设厚度可达16~24cm,在此情况下,为能有效充填路面下层的裂缝,可借助重融沥青的渗透效应,必要时也可进行沥青路面的预破碎工作,从而提升充填效果。

(2)乳化沥青喷涂。稳定剂、活性剂以及塑化剂等可以通过专门的乳化沥青喷涂车与高温乳化沥青实现混合,再经由喷涂车的气压工作原理,喷涂于沥青重融后的基础沉降部位。对于原先的沥青而言,高温乳化沥青的喷涂也能起到一定程度的二次加热作用,促进沥青料的混合。因此,高温乳化沥青也影响着沥青重融的施工质量效果,严格高质量地喷涂高温乳化沥青,既有利于后续路面的沉降控制,也能提升微波加热工艺的修复效果,对保证工程质量具有重要意义。

(3)洒砂。洒砂能一定程度上提升路面的摩擦力,故应在喷涂完乳化沥青后的基础表面处及时均匀地铺洒。传统的沥青路面修复工艺中也有洒砂工序,微波加热工艺中的洒砂操作与其基本一致,对于当下一些较新型的养护车来说,洒砂可以在沥青喷涂的过程中同步完成。

(4)压实。洒砂之后,须对相应的修复区域路面进行压实处理,压实时注意合理选择压路机工况、振动强度等,保证压实效果。同样,传统沥青路面修复过程中也有压实工序,但微波加热工艺中的压实工艺选择有着更新更高的要求。

(5)养护。对压实处理结束后的路面进行必要的养护,以保证沥青能完成固化过程,实现路面修复效果。传统的沥青路面修复技术中也有养护工序,两者基本相同。

2 微波路面加热工艺存在的问题与应对

2.1 路面沥青过加热现象

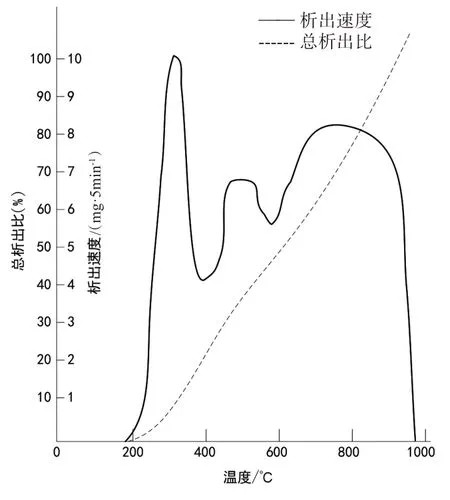

沥青是一种高黏度的有机液体物质,为不完全玻璃质,因此其在受热升温时存在热分解变性的过程,若加热不够充分,则沥青流动性将无法满足修复要求;而当加热过度时,沥青又会由于有机质热分解变性这一反应而降低其综合性能。其热变性特征如图2所示。

图2 沥青受热升温时的有机质变性析出曲线

由图2可知,沥青中有机质的热分解变性过程既与加热时间有关,也有加热温度有关。温度对于有机质变性析出的影响主要表现为分解气体的析出净速度,过程中存在三个峰值:220℃时出现第一峰值,也是最大峰值,450℃时发生第二峰值,第三峰值出现于约760℃。其中,析出速度最大的为第一峰值。从最大析出速度位于第一峰值的220℃处可知,所谓的沥青加热过度并不是单纯指温度过高现象,而加热过程中温度长期保持在220℃时更会促使沥青有机质发生热变性过程。最适宜的加热温度约为400℃,此时曲线呈现为低谷处,析出速度最慢,约为4.2mg/5min,能够实现稳定加热。

2.2 微波泄漏事故风险

对于工作场地的微波背景辐射值,国家相关的硬性规定为不超过5mW/cm2。当沥青路面养护车进行微波加热操作时,一般会由三层屏蔽网将谐振腔以及与微波有关部件进行覆盖,并设有四角定位装备。同时,对于易引起微波泄漏处(如给料斗位置),一般也设置有双重屏蔽门,且两道屏蔽门不会在同一时间同时被允许打开,其中一道门始终保持关闭状态。在正常使用条件下,沥青路面养护车周边现场的微波背景辐射值小于3mW/cm2,满足国家强制安全要求;但当相关设备存在故障时,则将有可能在微波加热过程中发生微波泄漏事故。其故障树如图3。

图3 微波辐射事故的故障树

在图3中,假定屏蔽门在路面修复过程中发生损坏或故障,此时设施的自保护装置将会发出报警并锁闭设备,若现场没有误操作、违章指挥、违章操作等情况,则不会导致微波泄漏事故出现。可见,故障树中的薄弱环节即为误操作、违章操作、违章指挥。因此,为有效避免现场微波泄漏事故发生,关键在于实施严格的现场安全管理。另外,对于可能将进入辐射范围的人员,要求其穿戴好防辐射外衣并做好相关劳动保护措施,也能有效规避现场微波辐射事故。

2.3 大功率的现场电能保障问题

对于沥青路面养护车,为实施路面修复的微波加热操作,一般需要外部供电。而当在高速公路条件下进行路面修复时,往往存在难以满足路边供电条件或供电不足等问题。因此,为提供沥青路面养护车所需的电能,保证工艺的顺利实施,应配备相应的移动式发电车。相比传统进行路面切割的重塑过程,基于微波加热的沥青路面养护车实施过程更快,所需时间更短,因此可将路面施工区段的范围适当延长,从而容纳更多的养护设备,提供更多的现场电能。

3 微波加热的实施效果分析

高速公路某区段的养护任务包括10 处损伤,含鼓包类4 处,裂痕风化类6 处。养护面积最大区域和最小区域分别为635m2、24m2。为验证微波加热工艺的实施效果,选择5 处损伤,采取传统的切割重塑后养护措施,另外5处进行微波加热修复,将两种方式的养护效果进行对比分析,如表1。

由表1 可知,传统切割工艺共完成1 237m2的路块修复,完成时长共141d,产生废石147.43m3;微波加热工艺共完成1 221m2的路块修复,完成时长共80d,产生废石5.15m3。对上述数据应用SPSS 进行数据分析对比,得出数据如表2。

表1 实际路面养护效果对比

在表2中,将完成修复的总面积除以完成总时长即得该养护措施下的平均工效,平均废石量为产生的总废石量与完成修复的总面积之间的比值,采用加权平均法求取平均高差,具体为:

SPSS分析结果显示,在表2的四类对比项中,路块面积的t值为89.635,大于10.000,除此之外,其他三项均满足t<10.000,P=0.000<0.01,即具备显著的统计学差异。

表2 实际养护误差均值对比

综上所述,由实际路面养护效果与养护误差均值对比可知,相比传统切割措施,使用微波加热工艺的平均工效提高1.74倍,平均标高误差降低近7成,每平方米节省的废石量约为传统的28倍。同时,微波加热工艺所产生的废石与传统切割不同,其主要为路面清扫与收尾所得,而非对路面进行环切破碎所致。因此,微热沥青路面维修相比传统环切重塑方法,技术优势显著。

4 结语

相较于传统环切重塑方法,微波加热沥青路面维修工艺在工效、修复后路面高差状况、废石产生量等方面均具有明显优势,且实施工期较短。微波加热沥青路面维修工艺在施工中也存在一些新的问题,如存在过加热现象、有微波辐射泄漏风险以及电能保障困难等,但过加热现象在传统修复方法中也有类似问题。另外,辐射风险以及电能保障等均可通过有效的现场管理得以解决。因此,在合理的技术分析与科学的现场管理条件下,沥青路面修复的微波加热工艺具有较好的推广应用前景。