淀粉-CTAC改性膨润土复合高吸水树脂的合成与表征

2022-08-15李东芳石盈盈李强刘艳霞王志平

李东芳,石盈盈,李强,刘艳霞,王志平

(1.集宁师范学院化学与化工学院,内蒙古矿土土质改性及综合利用重点实验室,集宁师范学院应用化学技术研究所,内蒙古 乌兰察布 012000;2.通辽红军小学,内蒙古 通辽 028000)

0 引言

高吸水树脂是一种具有三维网状结构并含有羟基、羧基等多种亲水性基团的新型功能高分子材料[1],因具有良好的性能,高吸水树脂已经被广泛用于农业、园艺、工业、医疗卫生等多个领域。然而,大多数传统高吸水树脂降解性差且成本较高[2],因此在高吸水树脂中添加淀粉[3]、膨润土[4]、高岭土[5]等天然资源,是高吸水树脂的重要发展方向。

本研究以膨润土、马铃薯淀粉、丙烯酸、十六烷基三甲基氯化铵(CTAC)等为原料,通过水溶液法合成了淀粉-CTAC改性膨润土复合高吸水树脂。本研究考察了主要合成条件对淀粉-CTAC改性膨润土复合高吸水树脂吸水率的影响。在高吸水树脂合成过程中,马铃薯淀粉不需要糊化、也无氮气保护,因此本研究具有生产工艺简化、降低成本等优点。

1 实验部分

1.1 试剂与仪器

马铃薯淀粉:内蒙古民丰薯业有限公司;膨润土:兴和中顺膨润土有限公司;丙烯酸(AA,分析纯)、过硫酸钾 (K2S2O8,分析纯)、N,N’-亚甲基双丙烯酰胺(MBA,分析纯)、氢氧化钠 (分析纯):天津福晨化学试剂有限公司;十六烷基三甲基氯化铵(CTAC,分析纯):天津市兴复精细化工研究所。实验中所有的溶液均用蒸馏水配制。HI-6A多头磁力搅拌器;HH-2数显恒温水浴锅;SHZ-D(Ⅲ)循环水式真空泵,TENSOR 27型傅里叶变换红外光谱仪。

1.2 马铃薯淀粉和膨润土的预处理

将马铃薯淀粉和膨润土分别放在研钵中研成均匀粉末,再置于35 ℃的烘箱中烘30 min,以除去表面附着的水分,冷却待用。

1.3 CTAC改性膨润土的制备

在250 mL圆底烧瓶加入10 g膨润土、150 mL蒸馏水,磁力搅拌0.5 h制成膨润土悬浊液。加入实验所需量的CTAC,磁力搅拌0.5 h。将混合液水浴加热升温到一定温度,并在快速搅拌下恒温反应3 h。取出圆底烧瓶冷却至室温后抽滤,在抽滤过程中使用蒸馏水反复洗涤滤饼。每次抽滤后用0.5 mol/L AgNO3溶液检验滤液至无白色沉淀为止。将所得的产品在70 ℃下干燥10 h,干燥后研磨备用。

1.4 淀粉-CTAC改性膨润土复合高吸水树脂的制备

将25 mL蒸馏水、一定量马铃薯淀粉、CTAC改性膨润土、引发剂(过硫酸钾)、交联剂(N,N’-亚甲基双丙烯酰胺)、氢氧化钠中和后的丙烯酸水溶液加入反应瓶,搅拌0.5 h。将混合物放入初始温度为35 ℃的恒温水浴锅中,然后持续升温至80 ℃,当混合物聚合完成后在水浴锅中继续放置1.5 h。取出产品剪成颗粒并置于70 ℃烘箱中烘3天,再将其捣碎,即得到淀粉-CTAC改性膨润土复合高吸水树脂。

1.5 高吸水树脂吸水率的测定

称取0.5 g粒径为20~40目的高吸水树脂,投入一定量蒸馏水,待吸收饱和后,用双层纱布过滤掉未吸收的水分,至无水滴落下为止。通过未吸收水的体积,计算吸水率(Q),公式如式(1)所示:

式中:V1为加入水的体积(mL);V2为滤出水的体积(mL);m为树脂的质量(g);Q为树脂的吸水率(mL/g)。

1.6 结构表征

傅里叶变换红外光谱(FTIR)分析:采用德国布鲁克公司的TENSOR 27型傅里叶变换红外光谱仪,分析高吸水树脂的结构,KBr压片,波数为500~4 000 cm-1。

2 结果与讨论

2.1 CTAC改性膨润土的制备条件的选择

2.1.1 CTAC用量的选择

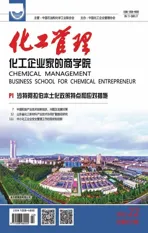

改变有机改性剂CTAC的用量制成改性程度不同的膨润土,然后再分别用改性膨润土制成高吸水树脂并测定其吸水率。实验结果如图1所示。

图1 CTAC用量与复合高吸水树脂吸水率的关系

随CATC用量的增加,高吸水树脂的吸水率先增加后降低,原因是CTAC用量影响膨润土的改性情况,进而又影响高吸水树脂的吸水率。CTAC对膨润土改性是用CTAC中的季铵盐阳离子交换膨润土晶层间的金属离子,当CTAC的用量与膨润土的阳离子交换容量相当时,改性后膨润土的层间距会增加,改性膨润土性能较好,制得的高吸水树脂吸水率就高。当CTAC用量太多时,CTAC中的长链烷基会使得复合高吸水树脂的亲水性减弱[6],从而吸水率降低。

图1显示,当有机改性剂CTAC用量为4.0 g时,制得的高吸水树脂吸水率达到最大,为815 mL/g。因此本研究中,膨润土改性时CTAC的最佳用量为4.0 g。

2.1.2 改性温度的选择

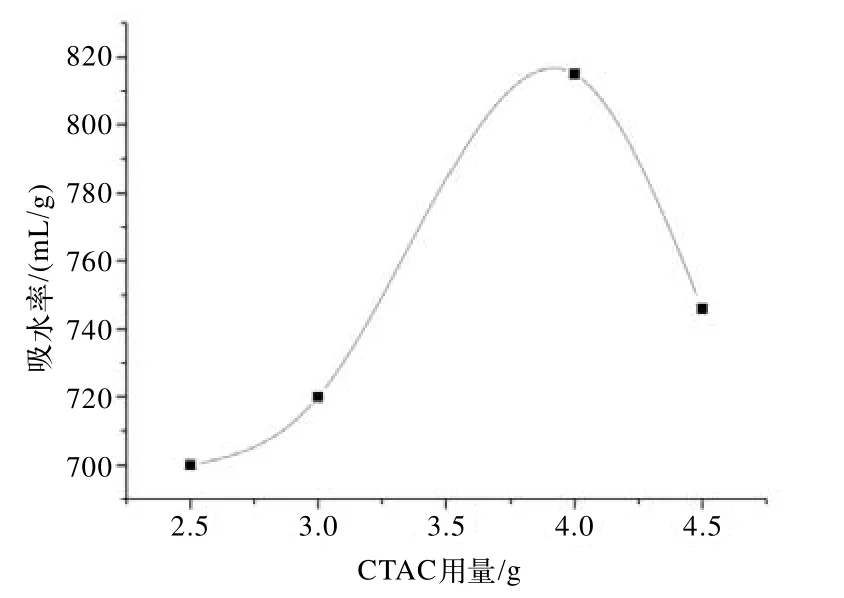

改变膨润土改性时的水浴温度制成改性程度不同的膨润土,再制成相应的复合高吸水树脂并测定其吸水率。实验结果显示如图2所示。

图2 改性温度与复合高吸水树脂吸水率的关系

复合高吸水树脂的吸水率随改性温度的升高,呈现先上升后下降的趋势,当使用改性温度为70 ℃时的改性膨润土为原料时,制成的复合高吸水树脂的吸水率最高,为1 120 mL/g。这是因为改性温度影响膨润土的改性情况,进而又影响高吸水树脂的吸水率。当改性温度低于70 ℃时,逐渐升高温度可以提高CTAC中的季铵盐阳离子与膨润土层间离子的交换速率,从而提高膨润土的有机化程度,使得高吸水树脂吸水率逐渐升高;当改性温度高于70 ℃时,过高的温度使得膨润土的部分孔隙堵塞,从而降低了离子间的交换几率,膨润土的有机化程度也降低[7],所以制得的高吸水树脂的吸水率随之下降。根据上述实验结果可以确定CTAC改性膨润土的最佳制备条件为:膨润土为10 g、有机改性剂CTAC为4.0 g、水浴温度为70 ℃、搅拌时间为0.5 h、恒温反应3 h。

2.2 淀粉-CTAC改性膨润土复合高吸水树脂制备条件的选择

2.2.1 马铃薯淀粉用量的选择

固定反应体系中改性膨润土用量为0.75 g、丙烯酸中和度为50%、引发剂用量为60 mg、交联剂用量为12 mg,改变体系中马铃薯淀粉的用量分别制成相应的复合高吸水树脂,并测定其吸水率。实验结果如图3所示。

图3 马铃薯淀粉用量对复合高吸水树脂吸水率的影响

随马铃薯淀粉的用量增加,复合高吸水树脂的吸水率先增加后下降。当马铃薯淀粉用量为1.0 g时,制成的高吸水树脂吸水率最高,这是因为此时淀粉结构中的羟基可以与丙烯酸(钠)充分反应,导致接枝效率较高,有助于高吸水树脂形成较好的三维网络结构,从而使其吸水率最高[8]。淀粉用量低于或高于1.0 g 时,淀粉的接枝效率降低,导致高吸水树脂吸水率降低。

2.2.2 引发剂用量的选择

引发剂用量与复合高吸水树脂吸水率的关系如图4所示。当引发剂用量从15 mg增加到30 mg时,高吸水树脂的吸水率随之增加;继续增加引发剂用量,高吸水树脂的吸水率反而下降。这是因为引发剂用量较小时,引发速率较慢,原料之间的聚合反应速率也慢,使得单体转化率降低,导致树脂的吸水率较低[9]。在实验过程中,发现引发剂的用量为10 mg时,原料无法发生聚合。但引发剂用量过大时,引发速率过快,聚合反应速率也快,原料之间容易发生暴聚;同时链终止反应率也加快,产物的网络结构较小,树脂的吸水倍率下降。

图4 引发剂用量对复合高吸水树脂吸水率的影响

2.2.3 丙烯酸中和度的选择

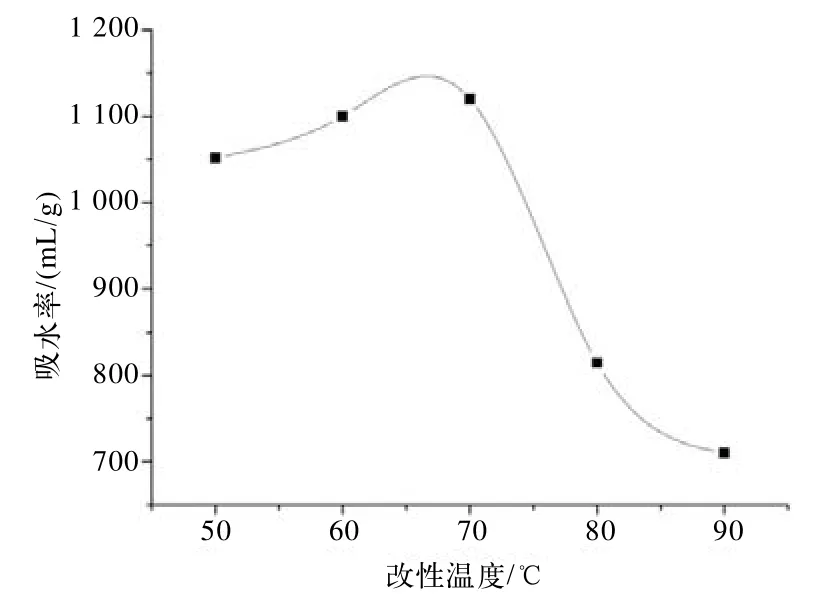

结合上述实验结果,改变反应体系中丙烯酸的中和度,分别制成相应的复合高吸水树脂并测定其吸水率,实验结果如图5所示。复合高吸水树脂的吸水率随丙烯酸中和度的增加而提高,当中和度达到30%后,吸水率持续降低。当少量的丙烯酸被中和时,反应体系中有较多的-COOH,原料间容易发生自聚反应,使得产物交联度较高,树脂吸水率较低[10]。增加丙烯酸中和度,即随着NaOH用量增加,反应体系中易解离的-COONa含量增加,导致树脂网络结构扩张,吸水率提高[11]。再进一步增加丙烯酸中和度,反应体系中过多的-COONa引起树脂分子链之间的静电排斥力增加,限制了链的自由运动,进一步导致树脂的微孔不能充分发挥其储水能力,因此树脂吸水率下降[12]。

图5 丙烯酸中和度对复合高吸水树脂吸水率的影响

2.2.4 交联剂用量的选择

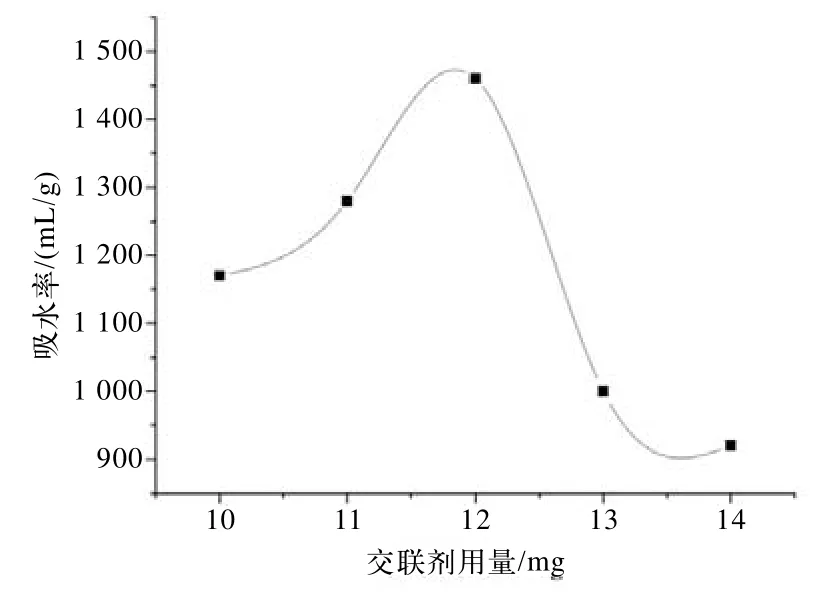

如图6所示,改变反应体系中交联剂的用量制成相应的复合高吸水树脂并测定其吸水率。当交联剂的用量为12 mg时所制成的高吸水树脂的吸水率最高,为1 460 mL/g。可解释为交联剂用量较少时,高吸水树脂的三维网络结构不能有效形成;然而交联剂用量过高时,会导致树脂网络结构中产生过多的交联点,使得液体进入树脂的空间减少[13]。

图6 交联剂用量对高吸水树脂吸水率的影响

综上,淀粉-CTAC改性膨润土复合高吸水树脂的制备方案为:改性膨润土用量为0.75 g、马铃薯淀粉用量为1.0 g、引发剂用量为30 mg、丙烯酸中和度为30%、交联剂用量为12 mg,此时所合成的复合高吸水树脂的吸水率最高为1 460 mL/g。

2.3 淀粉-CTAC改性膨润土复合高吸水树脂的红外光谱分析

如图7所示,3 450.60 cm-1处树脂中为-OH的伸缩振动吸收峰;1 637.54 cm-1处为-COOH中C=O的伸缩振动吸收峰;1 595.11 cm-1处为-COO-伸缩振动吸收峰,复合高吸水树脂的红外光谱图谱分析显示,高吸水树脂的大分子长链上存在有羟基、羧基等亲水性基团。

图7 复合高吸水树脂的红外光谱图

3 结论

本研究以马铃薯淀粉、CTAC、膨润土和丙烯酸为主要原料,合成了吸水性能优良的淀粉-CTAC改性膨润土复合高吸水树脂,吸水率高达1 460 mL/g,且在反应过程中不需通入氮气,淀粉不需糊化,具有生产工艺简化、降低成本等优点。

复合高吸水树脂的红外光谱图谱分析显示,高吸水树脂的大分子长链上存在羟基、羧基等亲水性基团。