中国轮胎产业技术创新现状、问题及发展对策

2022-08-15董华孙小淇李默青岛科技大学经济与管理学院山东青岛266061

董华,孙小淇,李默(青岛科技大学经济与管理学院,山东 青岛 266061)

0 引言

近年来,我国轮胎产业在技术创新、绿色发展、智能制造等方面进行了有益探索,但在高技术含量、高附加值产品的研发和生产方面仍有较大发展空间。当今,物联网、大数据、人工智能等新一代信息技术迅速发展,传统制造业逐渐向数字化、智能化方向转型。轮胎产业正面临产品高端化、生产智能化、服务平台化发展问题,技术创新在轮胎新材料研发、制造工艺升级、产品更新换代等方面起到举足轻重的作用。本文通过梳理我国轮胎产业技术发展现状,总结技术创新存在的问题,最后提出应对策略,以期为我国轮胎产业突破技术壁垒,实现转型升级提供参考。

1 轮胎产业技术创新现状

1.1 高性能新材料是轮胎产业技术创新的重点

轮胎原材料正在向多元化方向发展,更加绿色环保、耐用、强韧的高性能材料成为轮胎产业上游技术创新的重点。首先,天然橡胶和合成橡胶是轮胎制造的主要原材料,但国内天然橡胶自主供应严重不足。2019我国天然橡胶产量仅为81.32万吨,表观消费量高达325.46万吨。在天然橡胶需求总量中,轮胎制造需求占比超过80%。为应对国内天然橡胶短缺的局面,部分龙头轮胎企业联合科研院所研发蒲公英橡胶、杜仲橡胶作为三叶天然橡胶的替代材料。但由于产量较少,目前实现产业化发展的难度较大[1]。其次,橡胶助剂主要从原料纯度和外观形态两方面进行材料创新。高纯度、颗粒状橡胶助剂已成为传统橡胶助剂的升级换代品。相较于传统的粉末状助剂产品,预分散母粒具有无粉尘、易分散、适合自动称量和自动连续低温混炼、批次之间品质稳定、易储存等优点,已在轮胎生产线中被广泛应用。最后,为满足高性能轮胎的生产需求,人造丝和混纺纤维是目前轮胎用骨架材料技术创新重点[2]。

1.2 轮胎生产工艺流程不断改进创新

工艺流程创新是提升产品性能,实现节能降耗的关键。我国轮胎生产在混炼工艺、自动上料、胶条缠绕技术方面不断创新。目前众多轮胎企业采用低温连续高效一次法混炼工艺,既提高了生产效率又保证了产品质量。环保节能的辐射预硫化技术、尼龙冠带挤出覆胶技术等新型加工技术的应用也越来越广泛。成型和硫化是生产子午线轮胎的关键工序。其中,成型工艺复杂,对设备加工和定位精度要求高。目前,工业自动控制技术被广泛应用于子午线轮胎成型及老旧成型机自动控制系统改造中,生胎成型工序的自动化、智能化水平不断提高。硫化工序方面,除了对硫化工艺管路进行配置优化外,为了兼顾轮胎硫化过程生产效率和硫化后产品质量,解决过热水介质硫化工艺生产效率低,直接蒸汽介质硫化工艺生产要求高、产品性能不稳定的问题,轮胎企业在硫化加热介质方式上不断进行改进。

1.3 数字化技术融合应用加速轮胎产业技术升级

随着物联网、大数据、人工智能等新一代信息技术的兴起,信息技术产业对我国轮胎产业创新发展起到了巨大的推动作用。在产业融合背景下,轮胎企业将制造技术与数字技术、智能技术、网络技术集成应用于从产品设计、仿真实验、工艺设计、计划排产、制造执行、仓储物流到交付和服务等产品全生命周期,提升轮胎企业信息化和智能化水平,促进轮胎企业实现向智能工厂的升级转型。例如,轮胎研发阶段的3D打印技术(又称增材制造技术)能够完成无模成型、个性化小批量生产,缩短新产品研发周期;利用大数据分析技术实现轮胎生产过程中材料/配方优化、生产工艺流程监测;借助物联网、5G技术,供应链上下游企业之间高度协同,运营效率大幅提升;建立云服务智能平台,打通门店、经销商、厂商全链路数字化营销渠道,实现轮胎产业链数字服务一体化。数字化技术加速轮胎产业技术升级,提升轮胎企业内部研发、制造、经营与管理服务水平,对轮胎企业实现技术创新发展具有重要意义。

1.4 企业更加重视自主研发和知识产权保护

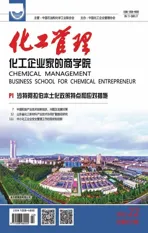

我国轮胎企业专利申请大致经过三个阶段,1985—2006年为萌芽期,专利总数不超过100件;2007—2010年为发展期,专利数量有所增长;2011年后,随着我国汽车工业的快速发展,轮胎技术领域专利申请量大幅增长,为迸发期。截至2018年国内轮胎领域专利申请量已超过3 000余件[3]。如图1所示,与外资轮胎企业相比,近两年国内轮胎企业专利申请数量增长较快,尤其是2020年,玲珑轮胎和赛轮集团专利申请数同比增长率分别为126%、196.4%,创历史新高。这一趋势表明,国内轮胎企业越来越重视自主技术研发和知识产权保护,将知识产权保护摆在企业发展的重要位置。目前,东营市已成立“轮胎产业知识产权保护联盟”,规避潜在知识产权风险,维护轮胎企业合法权益。

图1 2011—2020年国内外轮胎企业专利申请数量

2 轮胎产业技术创新存在的问题

2.1 特种胎技术研发起步晚,高端产品研发能力有待提高

特种胎包括农业、采矿业、林业、工业和航空业用的各种轮胎产品。通过加快轮胎引进技术的消化吸收和创新进度,我国特种胎生产技术不断走向成熟。但我国特种胎在新材料应用、配方开发、机械装备等方面与国际品牌相比差距较大。巨型工程轮胎、农业子午线轮胎、航空轮胎发展相对缓慢。例如,农业轮胎子午化率低,只有2.5%左右,但许多欧洲国家拖拉机轮胎子午化率已达到85%以上。其原因主要包括以下三点:一是我国特种轮胎技术研发起步较晚,缺乏技术成果的积累,技术研发水平偏低;二是轮胎行业过多地依赖技术引进,技术吸收能力较弱。很多国内轮胎企业停留在模仿创新阶段,自主创新能力较弱;三是外资轮胎企业在国内建厂生产的产品类型主要是乘用胎、轻卡胎。例如法国米其林特种胎生产厂全部在美国、德国和法国,特种胎制造技术外溢效应难现。同时,国外有能力制造航空子午线轮胎的企业都对航空子午线轮胎成型机组的研发进行技术封锁,导致国内开发特种轮胎配套专用装备难度大。

2.2 研发战略不清晰,前沿轮胎技术优势有待加强

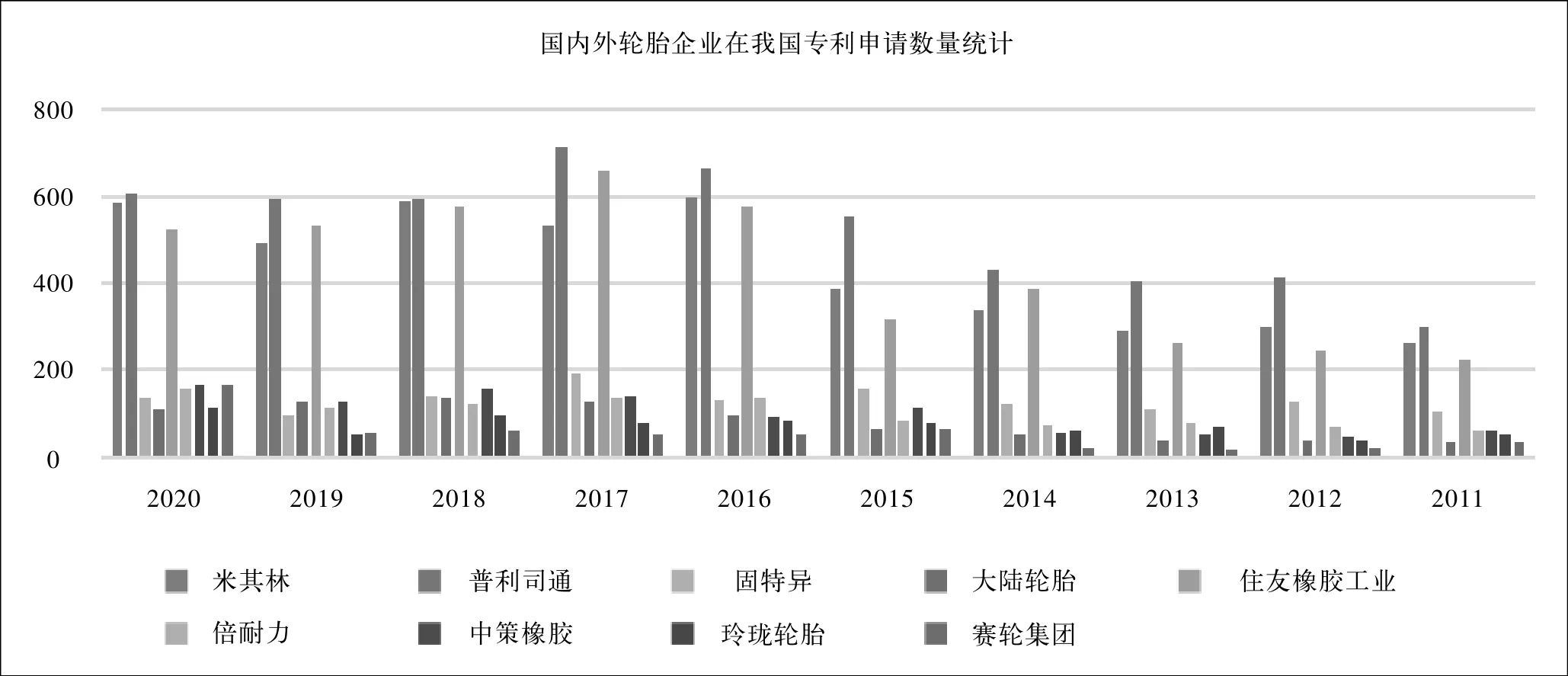

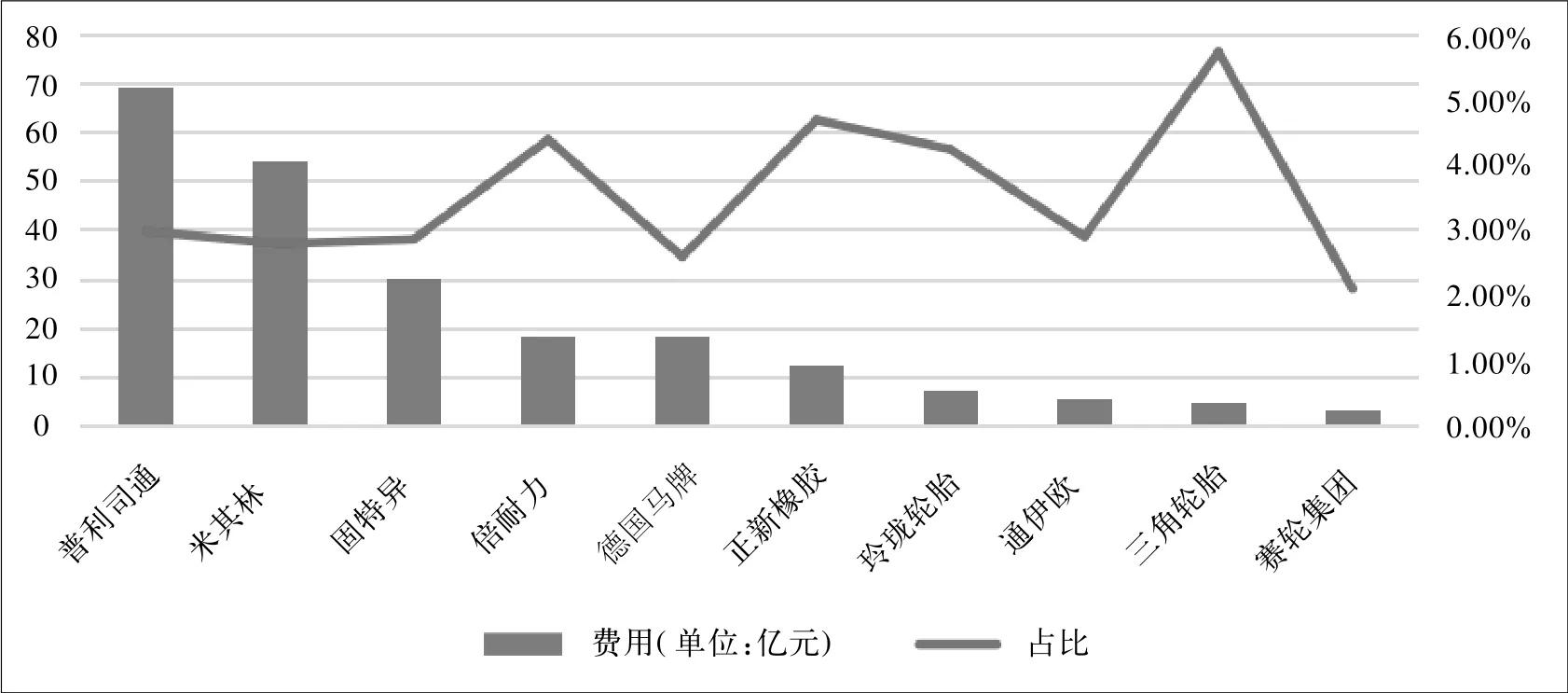

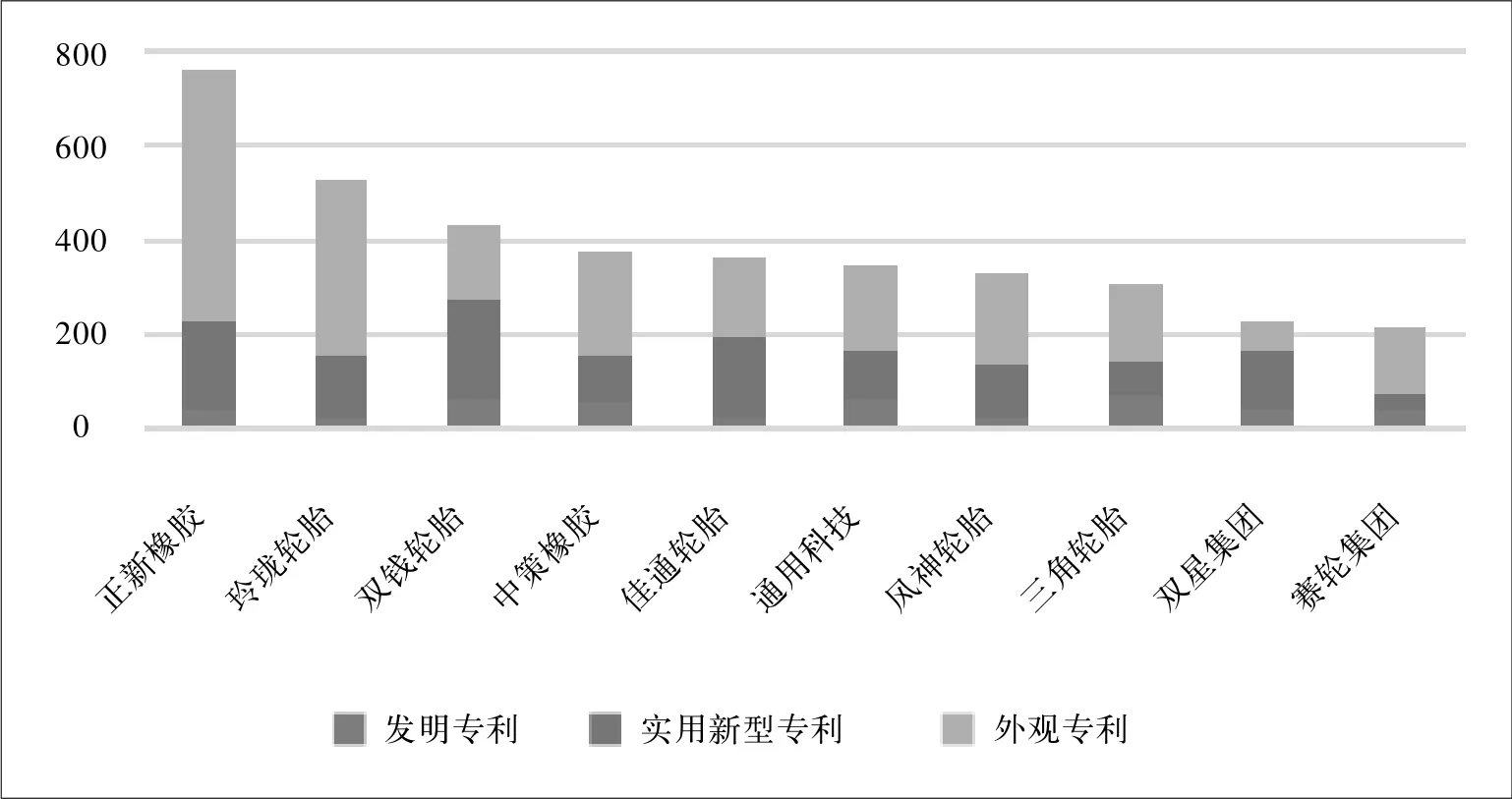

如图2、图3、图4所示,国内轮胎企业研发投入资金不足,专利技术含量不高,轮胎产业整体研发实力较弱。2019年普利司通、米其林、固特异三大外资轮胎企业研发支出稳居世界前三,排名前十的中国大陆轮胎企业共投入23.8亿元,却不足固特异一家公司的研发支出。截至2020年底米其林公司在我国申请专利总量已超过5 000件,其中发明专利占比89.6%。外资轮胎企业更关注核心技术研发,专利技术含量整体偏高。国内轮胎企业在专利申请数量、专利布局方面存在明显不足。此外,目前世界轮胎产业主要出现五大技术热点,分别是轮胎发电新技术、可淘汰备胎的跑气保用轮胎(非充气轮胎技术)、无人驾驶汽车胎压远程检测技术、轮胎节能新技术、智能传感新技术。大部分轮胎企业对前沿轮胎技术的研究比较缺乏,仅有个别龙头企业处于新技术研发起步阶段。总体来看,国内轮胎企业研发布局不合理,难以形成技术优势,导致轮胎产业整体技术进步缓慢。

图2 全球轮胎企业2019年研发费用、研发费用占销售额比例示意图

图3 截至2020年底国内外轮胎企业专利申请分布情况

图4 2019年度中国轮胎企业专利排行榜(前十)

2.3 与新一代数字化技术融合不够,智能化水平有待提升

智能化轮胎工厂是轮胎产业与新一代信息技术融合发展的产物,可以实现智能设计、智能工艺、智能生产、智能管理与服务[4]。整体来看,我国轮胎产业与新一代数字化技术尚未形成深度融合状态,发展空间较大。产业融合度低的原因主要包括四点:首先,轮胎产业属于技术密集、资本密集型产业,固定资产投资大。众多轮胎企业尤其是中小型企业,面对数字化、智能化改造前期较大的资金投入,在未能看到明确的商业回报模式和效益之前,大多处于观望状态;其次,多数轮胎制造企业的工业基础较差,自动化、信息化水平不高,影响智能化轮胎工厂的建设进程;再次,高素质技能人才储备不足。轮胎企业缺乏熟练操作、维护智能设备的一线人员,急需培养高技能人才。最后,由于数据安全体系尚未健全,企业对核心工业数据共享后的安全性存在担忧,导致互联网企业与轮胎制造企业无法实现深度合作,加大了国内轮胎产业智能化转型的难度。

2.4 产业链协同创新力不足,创新生态系统尚未形成

多年来,我国轮胎产业技术创新一直面临创新分割的问题,产业链横向、纵向各环节协同创新力不足。轮胎产业技术创新仍局限在企业层面,生态系统层面的技术创新仍未能突破。首先,校企合作是轮胎企业进行技术研发、保证人才储备的有效途径。目前高校与科研院所的专利申请主要集中在对橡胶硫化机及其零件的设计改进以及橡胶原材料等方面, 这类专利主要涉及轮胎制造的上游领域,导致产出的科技成果难以匹配市场需求。同时,由于评价机制、利益导向不同,大学、科研院所和轮胎企业之间难以建立真正有效的合作,产学研协同创新程度较弱,不利于技术的创新发展[5]。此外,面对新能源汽车产业变革,汽车产业“新四化”(电动化、网联化、智能化、共享化)对轮胎产品技术性能提出了更高要求。轮胎动力学和整车动力学联系密切,但以往却存在脱节的情况[6]。总体看,轮胎产业技术创新的主体和方向已发生变化,技术创新主体不再是简单的、一对一的线性合作,而呈网络状分布,创新主体间存在复杂交织的产业组织关系,共同形成技术创新生态系统。目前,轮胎企业并未紧跟数字时代发展趋势,尚未形成良好的创新生态。

3 轮胎产业技术创新发展对策

3.1 加强前沿轮胎技术研发,推动轮胎产业高端化创新发展

技术领先型企业进一步发力特种轮胎研发,利用其技术沉淀推动整体技术进步。一方面可联合科研院所主攻民用航空子午线轮胎、农业子午线轮胎等特种轮胎的技术研发;另一方面与新能源汽车企业合作,主攻新能源电动汽车轮胎、免充气轮胎、智能轮胎等新型轮胎产品开发,逐步提高产品附加值,实现轮胎高端化创新发展。此外,人才是企业创新发展的源动力。轮胎企业要加强技术人才队伍建设,既注重人才培养,也重视人才引进;既要培养轮胎技术专业型人才,也要引进跨界融合的高端复合型技术人才。企业可对接高校为企业定向培养人才,并为企业员工提供进修培训和技术辅导,共建校企实训基地。

3.2 明确研发战略方向,加强研发资金管理和知识产权保护

自主创新能力的培养需要长期积累,持续的资金保障必不可少。国外领先企业通过连续多年较高的研发资金投入,积累了大量关键核心技术。为攻克产业技术难题,轮胎企业要加强研发资金管理。一方面要做到专款专用,切实把研发资金用于轮胎发明专利类技术创新方面,逐步提高自主创新力;另一方面,资金分配上应加大产品研发资金投入,保障企业可持续健康发展。同时,为提高企业技术创新积极性,应继续加强轮胎产业知识产权保护。政府层面上,加大对知识产权犯罪惩治力度,不断完善专利侵权法律制度,尤其关注数字网络环境下侵权的新特点,保护企业创新发展的积极性。企业层面上,专门成立企业内部知识产权保护职能部门,全面布局知识产权保护策略。通过创新成果的不断积累与沉淀,助力轮胎产业技术的创新发展。

3.3 依托工业互联网,助推轮胎产业数字化转型

数字技术驱动下,产业发展已经由“互联网+”向“数字+”方向转变。产业数字化转型成为产业创新发展的主要路径之一。基于数字技术构建的工业互联网是信息通信技术与工业系统深度融合形成的一种新兴业态与应用模式。依托工业互联网,借助大数据、人工智能等现代信息技术,轮胎产业能够实现从设计、研发、生产、销售到服务等各个环节的交互贯通,实现工业全系统、全产业链的泛在深度互联,构建起数据驱动的智能化工业生产制造服务体系,有助于轮胎产业实现高质量发展目标。此外,工业互联网打破传统产业组织方式,加速了创新资源及技术信息的流动和互通,创新主体更为多元,创新协作更为广泛。当前,国家出台多项政策保障工业互联网建设与发展。轮胎企业要借助国家政策导向和资金力量,促进产业创新发展,实现产业数字化转型。

3.4 打通科技成果转化通道,实现全产业链协同创新

基础研究方面,围绕橡胶新材料、轮胎智能制造等关键技术领域,支持企业、科研院所、高校协同开展以应用为导向的基础研究,增强原始创新能力。同时,积极探索轮胎产业科技成果转移转化的有效机制与模式,提升科技成果转移转化的规模与质量。工艺流程创新方面,地方政府需重点推进轮胎企业进行生产装备智能化升级改造,提高密炼、成型、硫化等生产工序的自动化、信息化水平,实现轮胎生产工艺流程创新发展。产业组织创新方面,依托数字化技术,鼓励头部企业逐步打通轮胎生产制造全流程数据链,形成开放合作、资源共享、能力协同的产业链发展体系。通过研发创新协同、生产制造协同、市场行为协同推动轮胎全产业链协同创新发展。

4 结语

轮胎企业正面临国内市场逐渐饱和、国际贸易壁垒高企的双重压力,技术创新是推动轮胎产业转型升级和持续发展的源泉和动力。未来,橡胶原材料、轮胎产业、汽车产业等全产业链将实现协同创新发展,更多的数字化技术将应用于轮胎产业智能研发、智能生产和智能服务等领域,国内轮胎产业发展迎来重大机遇与挑战。我国轮胎企业应把握轮胎技术的革新方向,加大企业科研投入和产品创新力度,研发出更多具有自主知识产权的特种胎生产技术和高性能轮胎,不断提高产品附加值和品牌知名度,在创新转型中重塑轮胎产业发展新优势。