高应变动测法在基桩承载力检测中的应用研究

2022-08-15佛山市公路桥梁工程监测站有限公司广东佛山528000

张 龙(佛山市公路桥梁工程监测站有限公司,广东 佛山 528000)

基桩作为工程行业使用范围最广的隐蔽性基础形式[1-4],由于其施工难度大、技术要求高、施工不当,极易造成严重的质量问题,为了整体把控基桩承载力问题以满足设计要求,往往需要对工程桩的承载能力情况进行检测。静载荷试验作为目前最可靠直观的检测方法,运用较为成熟,但其效率低、费用高,在工程上不适用于大范围的抽检。作为一种无损检测方法,高应变法的理论和检测设备近年来都得到快速发展,高应变法运用于基桩承载力检测的范围也越来越大,同时也逐渐走向成熟[5-7]。但高应变法在试验过程的规范性、参数选取及经验,对于检测结果的影响较大,本文基于众多实践经验,提出了检测过程的流程化要点,通过典型工程实例与静载试验的验证比对分析,为同类型工程提供了借鉴。

1 高应变法基本原理

1.1 基本原理

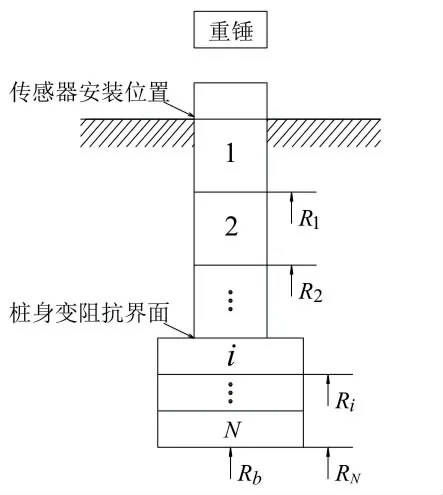

如图1所示,用重锤撞击桩顶给桩顶产生较高能量的冲击脉冲,迫使桩与土之间产生一个相对位移,自上而下依次激发桩周土阻力及桩端的岩土阻力,通过安装在桩身端部两侧的力和加速度传感器接收桩的应力波信号,通过速度时程曲线和应力波理论[8]分析,从而判定桩的承载力。

图1 试验原理图

1.2 Case法检测桩的完整性

(1)阻尼系数法RSP:也称为标准凯斯算法,一般在单击贯入度6mm~7mm时较为适用。阻尼系数Jc的取值决定了桩基的承载力,而桩端土层的性质与阻尼系数Jc有着密切的相关性,工程实际运用中还应结合本地区的地区经验取值。

(2)最大阻力法RMX:主要适用于端承桩桩侧土阻力来不及充分发挥且端阻力发挥所需位移较大的情况,经验表明由最大土阻力法计算所得承载力偏高。

(3)最小阻力法RMN:桩底不明显时,更偏安全;适用于单击贯入度较大、桩底反射滞后、桩身存在缺陷的情况。

(4)卸载法RSU:大摩阻长桩,考虑了阻力的卸载效应。

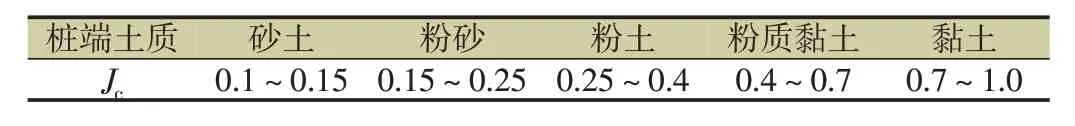

表1 Case法阻尼系数参考经验值

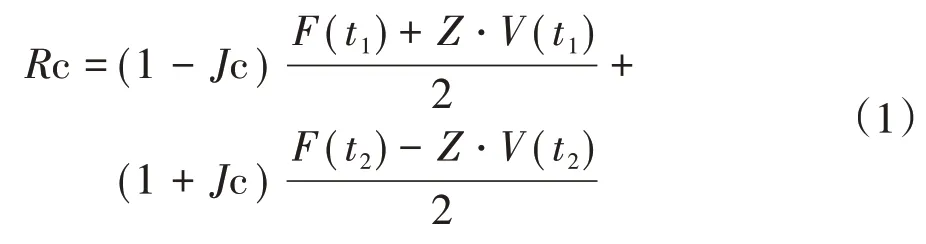

承载力计算公式如下:

截面的完整性系数定义为β=Z2/Z1,经过推导可得:

式中Z-安装传感器位置的桩身阻抗;

tx-缺陷反射峰对应的时刻;

Rx-缺陷点X以上的桩周土阻力。

表2 完整性判断指标

1.3 Case法的适用性

①只限于中、小直径桩;②桩身截面和材质应基本均匀;③阻尼系数Jc应根据相近条件下的静载荷试验结果进行校核;④在场地情况相近、截面尺寸及桩型相同的条件下,Jc取值的极差不宜大于平均值的30%。

2 试验过程的重点和难点

2.1 试桩桩头处理

2.1.1 灌注桩的处理

先清除桩头浮浆、松散、破损部分,露出坚硬、平整、干净的混凝土表面,然后在原桩顶上接3m长桩帽。桩帽混凝土强度等级不得低于C40(且龄期至少10d)。桩身主筋应进行清理取直,且全部通过接长的方式直至浇筑桩帽保护层之下。试验前在距接桩后的桩帽顶1倍桩径范围内,采用高强度钢板(厚度3mm~5mm)将桩帽整体包裹。

2.1.2 预制桩的处理

用打桩机的柴油锤作为冲击设备时,需留出足够长的桩用于安装传感器。现场应进行必要的整平和清理,以确保重力锤自由落锤作冲击时吊装设备不至于倾倒。对于混凝土预制桩桩头有严重损伤或钢桩桩头出现明显变形的,应锯掉损伤部分。每根桩准备面积稍大于桩身直径或边长、厚度为20mm的匀质木板5~10块。

2.2 关于贯入度

高应变承载力检测时宜实测桩的贯入度,规范中要求2mm~6mm的贯入度只是从保证承载力分析计算结果的可靠性出发,给出的贯入度合适范围,只是一个统计参考值。现场采用高精度的水准仪对桩体的贯入度进行监测,用打桩机作为锤击设备时,可根据连续多次锤击下的总沉降量来确定贯入度数值。

2.3 锤击偏心

由于安装及吊装落锤的过程难以保证垂直,偏心情况不可避免的产生。锤击偏心严重时可以调整导向架重新整平对中,锤击偏心较严重时可以采用调整木板(锤垫)的摆放位置或铺沙来解决。

2.4 锤重选择

对于预制桩应该首选柴油锤,因其操作方便准备工作简单,在无柴油锤情况下使用5T方锤激振,对于灌注桩设计容许值小于5000kN的使用10T锤激振,设计容许值大于5000kN但小于10000kN使用20T锤激振。

2.5 异常情况处理

(1)检测过程中发现桩顶破裂:如有必要,需更换检测工程桩。

(2)力传感器的A/D初偏值超出规定范围:拆下该传感器,重新安装;如拆下后发现该传感器未安装前初偏值已经超出规定范围,则需更换一个新的力传感器。

(3)检测时如发现信号异常:首先对重力锤是否偏心进行检查,同时对传感器的粘贴情况进行检查,然后一一排除后重新测试该工程桩。

(4)检测时单击贯入度不宜少于2mm(支承桩、嵌岩桩除外)。

3 工程实例

3.1 高应变法检测

某实验办公楼建筑面积42204.73m2,桩基础为管桩,桩长26m~29m,混凝土设计强度等级C80,设计承载力设计值1900kN,桩径0.5m,摩擦桩,桩端持力层为中砂。场地土层自上而下分别为杂填土(层厚3.2m)、粉砂(层厚6.8m)、细沙(层厚12m)、粉质黏土(层厚3m)、中砂(层厚3.5m)、强风化泥岩(层厚3m)及中风化泥岩(层厚5m)。试验选取锤重6t,落距1.0m。试验选取1根桩,桩号179进行高应变法分析,实测曲线见图2,分析结果见表3。

图2 179号管桩高应变法实测力值-速度曲线

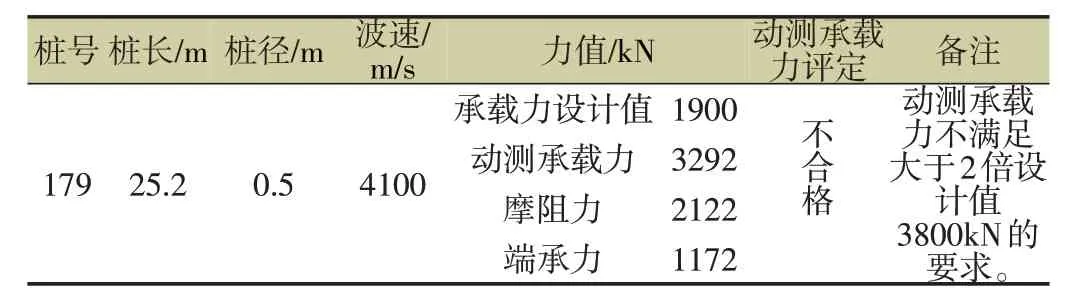

表3 高应变统计结果

由图2及表3分析可知,试验桩在2L/c的时间区域内力值与速度曲线距离相差较大,桩贯入度为2.6mm。在2L/c之后速度曲线开始逐渐归零。由此表明,受检桩的侧摩阻力得到了有效的激发,桩侧阻力为2122kN,桩端正向反射较为明显,端承力为1172kN。动测承载力为3292kN不满足大于2倍设计值3800kN的要求,说明该桩实测承载力不满足设计要求。

3.2 静载荷试验

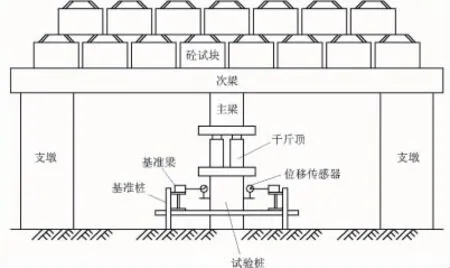

考虑到管桩179动测承载力不满足设计要求,拟采用静荷载法进行验证,试验采用压重平台反力装置,最大试验荷载为3800kN,如图3所示。试验前,将大于1.3倍的最大试验荷载的载重一次性加上反力平台,试验过程时用液压千斤顶分级加载。

图3 荷载试验现场反力装置图

试验结果统计详见表4、表5,荷载-沉降曲线见图4。

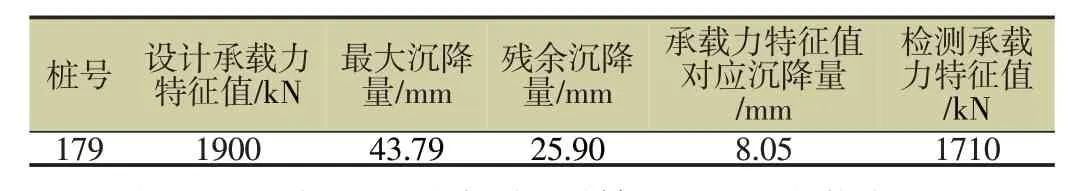

表4 试验结果汇总表

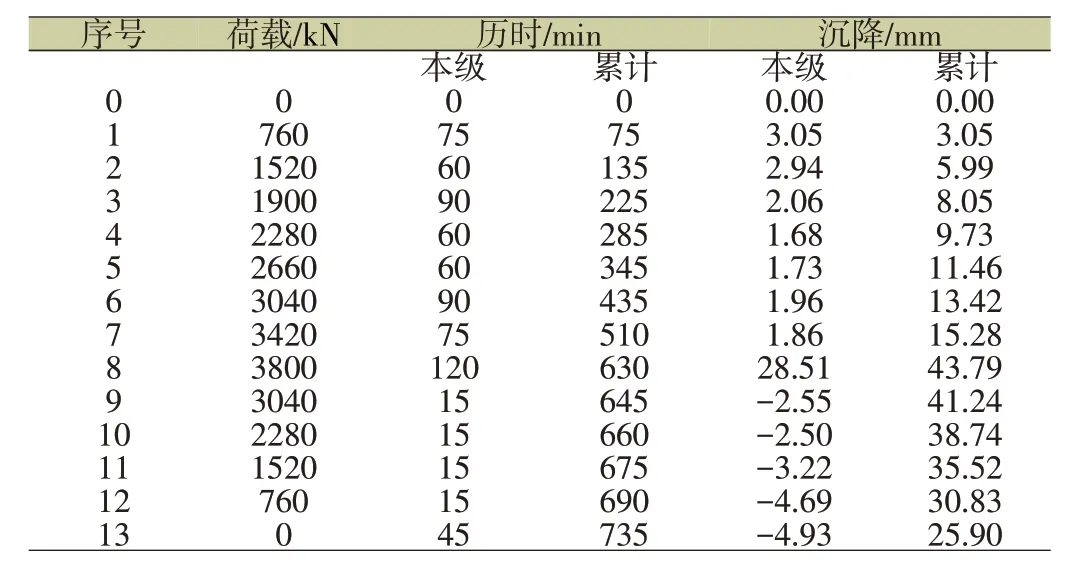

表5 荷载与位移数据汇总表

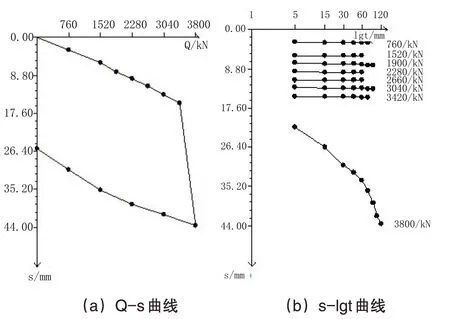

由图4可知,试验加载到第7级试验荷载3420kN时,总沉降量为15.28mm,本级沉降量为1.86mm,Q-s曲线较为平缓,未出现明显陡降段,s-lgt曲线排列较为平缓。

图4 Q-s及s-lgt曲线图

逐渐加载到第8级荷载3800kN时,总的沉降量为43.79mm,大于40mm,而本级沉降量为28.51mm,大于前一级沉降量1.86mm的15.32倍,此时Q-s曲线出现明显陡降段,s-lgt曲线呈陡降规形态,因未达到试验要求的最大荷载值,根据相关要求取前一级最大试验荷载3420kN为该桩单桩竖向抗压极限承载力。

综合分析,取单桩竖向抗压第8级试验荷载的前一级(试验荷载3420kN)的50%所对应荷载1710kN为该桩单桩竖向抗压承载力特征值。该桩单桩竖向抗压承载力设计特征值为1900kN,因此试验结果不满足要求。

4 动静试验结果对比分析

静荷载试验加载到3800kN时Q-s曲线有急变的特征,结合s-lgt曲线图确定最终单桩竖向抗压承载力特征值取单桩竖向抗压第8级试验荷载的前一级(试验荷载3420kN)的50%即1710kN,高应变法检测结果为1646kN,从数值上略低于静载试验,两者偏差3.7%,从数值结果看检测结果与高应变基本一致。

5 结语

(1)高应变试验要点必须依据现场地勘的土层参数、桩基等资料来修正计算模型中的各项参数,如此才能获得较为准确的拟合曲线。

(2)179号桩高应变试验结果与静载试验结果偏差在3.7%,总体上两者的数据一致性较好,也证明了高应变法检测的准确性,但值得指出的是高应变拟合过程的参数选取必须是合理的调整,这对高应变技术人员的技术水平提出了较高的要求。

(3)高应变法进行承载力检测,受影响因素较多,虽然近年来该理论和检测设备都得到了不断的发展,但还需工程技术人员在不断的实践中积累经验,已应对不同受检桩类型、不同地质、不同施工方法等带来的结果偏差。