循环式谷物烘干机原理及电控方案设计

2022-08-15韩长生许才花

姜 岩,佟 童,韩长生,许才花

(黑龙江省农业机械工程科学研究院 佳木斯分院,黑龙江 佳木斯 154004)

0 引言

农业生产完成粮食作物的收获后,需要开展规范的粮食烘干工作才有利于粮食的长久贮存,传统生产过程多采用自然晾晒的方式烘干粮食作物,尽管不需机械设备,但人力物力的负担很大,且自然晾晒受到环境因素的限制,粮食的烘干质量难以达到统一标准,不利于粮食的长久存储。据统计,我国不同地区在粮食贮存过程因发霉、变质所导致的平均粮食损失在10%~14%之间,这一过程造成的粮食浪费远高于世界平均水平,这与粮食烘干质量有直接关系。谷物烘干机是农业机械化的重要产后设备,先进的谷物烘干机利用机电控制技术能够实现大量粮食的自动化烘干,且能够更好地保证粮食烘干质量,有利于粮食在最佳的含水率状态下进行贮存,能有效减少粮食变质损失[1]。

1 循环式谷物烘干机的应用特征

1.1 应用价值

我国是人口大国,粮食的有效存储意义重大。循环式谷物烘干机是粮食烘干处理的最常用机型,其分类十分广泛,包括了水稻烘干机、豆类烘干机、小麦烘干机、玉米烘干机等多种类型,也包括能够适应多种不同类型粮食作物的综合性烘干机产品。随着我国粮食产量的逐渐增加,农业生产中使用的烘干机产品逐渐向大型化、高效化和自动化方向发展,先进的谷物烘干机产品为粮食的快速大批量烘干创造了有利条件,同时减少了粮食烘干过程所需的人力、物力、场地等负担。据统计,利用谷物烘干机烘干的粮食作物,相对于传统的烘干方式,损失率可降低约5%~9%,按照我国2020年粮食总产量66 949万t计算,仅2020年即可减少粮食损失约3 347万~6 025万t,可为约6.6万~12.0万人提供1年的主食供给[2-3]。

1.2 结构与原理

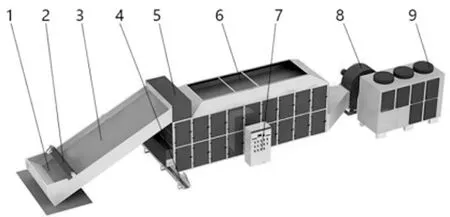

现阶段,市场上销售和使用的谷物烘干机种类较多,除采用热风技术的循环式谷物烘干机外,还包含远红外谷物烘干机、微波谷物烘干机等。现阶段,循环式谷物烘干机仍然是粮食烘干的主力机型,其技术先进性对于我国粮食烘干的整体质量影响很大。循环式谷物烘干机的主体结构如图1所示,主要包括了湿粮入口、均粮设备、输送带、出粮口、二次匀粮机构、烘干仓库、电控箱、风机、热源等结构[4]。图1仅为结构组成的示意图,在实际生产中应用的循环式谷物烘干机在结构上也会存在一定差异,例如烘干仓库会根据地区粮食产量的不同而设计不同的体积、形状和吨位,热风风机与热源的技术和形态也存在一定差异。对于大部分循环式谷物烘干机,会建立热风的专用循环路径,通过热风的入口、风向、风力的控制适应不同粮食种类、烘干仓库结构,达到最佳烘干效果,大部分烘干仓库内部设计有电控出风口,并配套有排风机能够实现潮湿空气的快速排出,保持合理的仓内湿度[5]。

1.湿粮入口;2.均粮设备;3.输送带;4.出粮口;5.二次匀粮机构;6.烘干仓库;7.电控箱;8.风机;9.热源

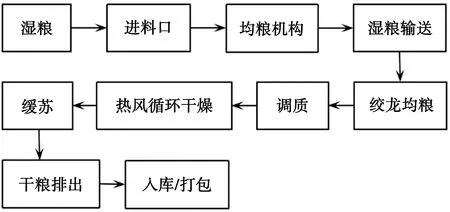

循环式谷物烘干机体积庞大,结构复杂,具有显著的机电控制特征,其能够通过各个功能部件的配合自动化完成粮食的烘干作业[6]。循环式谷物烘干机的主要工作流程如图2所示。首先需要烘干的湿粮通过皮带输送机等提升设备送入进料位置,并利用均粮机构将粮食进行均布,保持粮食的均匀供给。通常情况下,中大型谷物烘干机要经过较长时间的湿粮输送装仓,并在湿粮进入烘干仓之前利用绞龙等设备进行再次均粮和输送,当烘干仓内的粮食装满后,系统控制输送机停止供粮,开始进入正式烘干过程。

图2 循环式谷物烘干机主要工作流程

在烘干过程中,粮食以不同形式与热风接触,其被热风增温并使内部的水分逐渐散失。循环式谷物烘干机采用反复多次烘干的模式完成对粮食的烘干,即干燥的热风进入烘干仓将粮食中的水分带离,与湿度较大的热风一同离开干燥仓,使干燥仓内保持良好的干燥环境,粮食在高温和气流的共同作用下实现快速的干燥,干燥效率通常为每小时降低湿度0.5%~1.5%。大部分谷物烘干机的烘干过程分为多个阶段,每个烘干阶段使粮食下降一定比例的含水率,每个烘干过程经过调质、烘干、缓苏多个步骤。分多个阶段进行干燥的优势在于提高粮食的烘干品质和烘干均匀性,避免一次性持续降低含水率造成粮食损伤或养分流失。

在谷物烘干的过程中,干燥仓内部设置的湿度传感器负责对烘干质量进行监测,当粮食的含水率达到预设值范围后,烘干过程结束,粮食在被冷却后通过输送装置送离烘干仓,烘干过程结束。

2 电气控制方案设计

随着机电技术的快速发展,现代化的谷物烘干机与可编程逻辑控制器(Programmable Logic Controller,PLC)进行广泛结合,可编程控制器技术作为成熟的机电控制技术,能够实现对谷物烘干过程的核心控制,并有利于完善烘干工艺与执行状态,最终提升整体的工作质量。本文结合可编程控制器技术完善谷物烘干机的电气控制方案,利用逻辑、定时、计数、计算等功能提高循环式谷物烘干机的工作能力。

2.1 总体方案

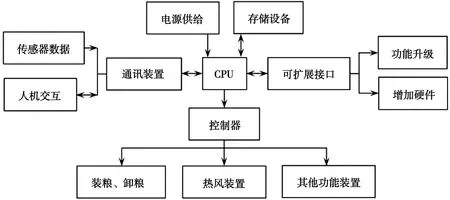

根据循环式谷物烘干机的技术特征与工作流程,其工艺上具有明显的规律性和可控性,易于利用电气控制技术实现总体设计。对于总体控制过程,以PLC技术为核心,结合传感器技术、电气控制执行装置、人机交互设备、软件系统实现对谷物烘干机的总体控制体系(图3)。以CPU为控制核心,实现对谷物烘干机功能的控制、烘干质量的检测,并具备关键数据存储及后续升级等功能。

图3 总体控制功能分布

2.2 软件控制设计

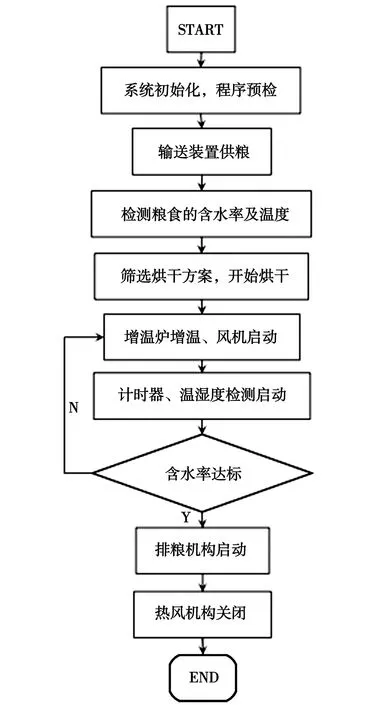

软件系统的设计决定了烘干逻辑的合理性,也是烘干机功能实现和工艺设计的基础,对于烘干质量和自动化程度影响很大,循环式谷物烘干机的软件控制流程如图4所示。

图4 软件控制流程

2.3 烘干逻辑程序设计

烘干过程是谷物烘干机工作过程的最主要工序,从循环式谷物烘干机的烘干流程来看,主要采用分段式烘干的方式,使每次烘干降低一定量的含水率。本次设计的循环烘干方式也采用分段式,共分为两种模式,分别为3级分段和4级分段,设计初始湿度对比值为W,当测得粮食湿度大于W采用4级分段烘干,反之采用3级分段烘干。单次烘干的含水率降低程度采取浮动方案,即由使用者根据不同的粮食种类或预期的干燥标准输入相关数值,电控系统通过分析传感器测得的含水率与预期干燥后的含水率取差后,再分4次或3次均匀烘干,烘干过程通过传感器检测烘干质量,并对烘干方案进行实时修正。

3 结语

综上所述,循环式谷物烘干机具有应用范围广、自动化程度高的优点,易于与现代化的电气控制技术及其他先进技术相结合,农机生产企业应当重视现阶段的谷物烘干机产品向自动化及智能化方向转型,从而进一步提升谷物烘干的整体质量。