水稻育秧播种机秧盘运送摆放装置设计

2022-08-15孙振雨

孙振雨

(黑龙江省农业机械工程科学研究院 牡丹江分院,黑龙江 牡丹江 157011)

0 引言

电动水稻育秧播种机可一次性完成铺土、播种、覆土等作业,工作效率不小于660 盘·h-1,是水稻育秧播种的重要生产方式,被广泛应用。经过播种的秧盘需整齐摆放于育秧大棚苗床,为后续稻种生根发芽、移秧插秧做好准备。现阶段,从电动水稻育秧播种机播种完毕到放于地面,秧盘基本由人工手动放置完成。该工作劳动强度大,重复性强,节奏快,对人员腰部损伤大,需耗费大量体力。不仅用工多,而且在转运过程中容易出现工作失误,导致秧盘跌落倾洒,现急需专用机具替代人工作业。

因此,设计了一种应用于电动水稻育秧播种机的秧盘运送装置,该装置可完成接盘、运盘、放盘作业,运行平稳且摆放整齐,解决了水稻秧盘从播种机到大棚苗床的转运难题。

1 整机结构及工作原理

1.1 整机结构

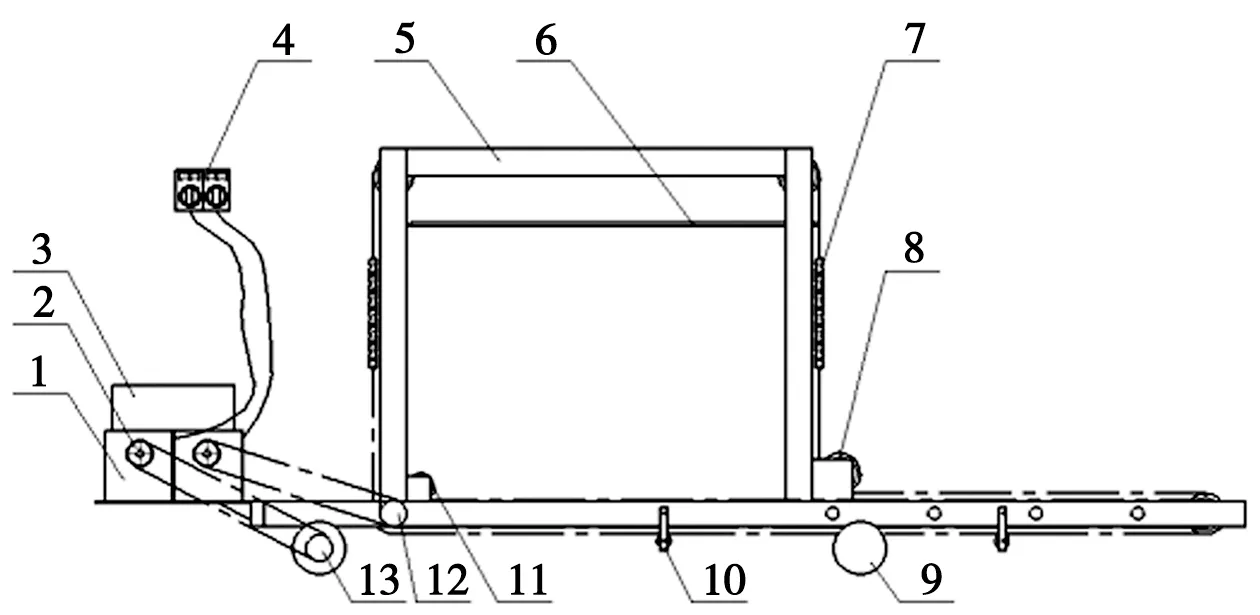

该装置主要由调速电机、驱动链轮、电池组、调速控制器、机架、运送平台、链条、运送大链轮、行走轮、链条托辊、运送小链轮、工作链轮、行走链轮等几个部分组成,整体结构如图1所示。

1.调速电机;2.驱动链轮;3.电池组;4.调速控制器;5.机架;6.运送平台;7.链条;8.运送大链轮;9.行走轮;10.链条托辊;11.运送小链轮;12.工作链轮;13.行走链轮

1.2 工作原理

该装置主要由两部分构成,行走部分和工作部分。行走部分由蓄电池为调速电机提供动力,调速电机与行走轮链轮通过链条连接,行走轮安装固定于机架底部,电机转动带动链条驱动行走轮转动,完成行走动作。行走速度可通过调整调速电机转速调节。

调速电机的动力输出轴安装有驱动链轮,驱动链轮与运送平台的运送小链轮通过链条连接,将动力传递到运动平台上,驱动运动平台向前运动。

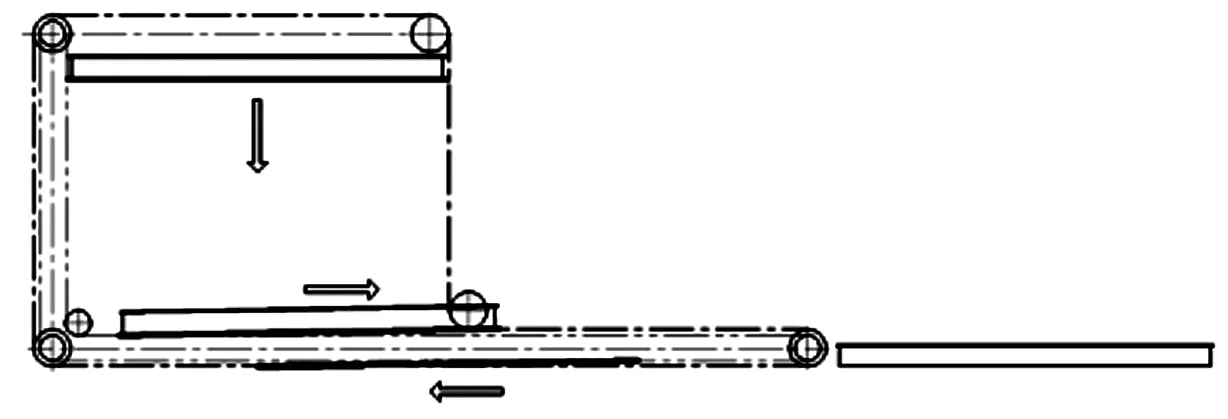

秧盘运行轨迹如图2所示。

图2 秧盘运动轨迹示意图

当运送平台纵向移动到指定位置,继续随链条向前运动,横向运送秧盘,到达卸盘处时将秧盘放置于指定位置,同时整机向前移动至下一个秧盘放置处,继续放置秧盘,直至放置结束,返回播种机处,重复工作。

行走部分采用电瓶驱动,自动化程度高。可实现秧盘对接,准确高效。作业部分采用链条输送,可靠性强,规范化高,标准化作业,一致性较好。保证摆盘作业效率的同时不会耽误播种工作,有助于农户抢占时节。

行走部与作业部配合作业,二者既可以独立完成各自任务又可以同时工作,完成运送、摆放作业。

考虑到育秧大棚内空间有限,以及水稻秧盘质软易变形的特性,工作部分采用链传动、运送平台柔性回转的工作方式。

2 主要技术参数

整机尺寸(长×宽×高):170 cm×36 cm×63 cm;

行驶速度:1.2 m·s-1;

作业效率:≥660盘·h-1;

配套动力:0.2 kW;

作业电机型号:6IK200RGN-CF(6GN-5K);

行走电机型号:6IK200RGN-CF(6GN-3K);

传动方式:链传动。

3 关键部件的设计及选型

3.1 运送平台的设计

根据农户实际生产情况,秧盘价格差距较大,一般硬质秧盘3.2元·个-1,软质秧盘0.36元·个-1,从节约成本角度考虑农户大多采用软质秧盘。为适应秧盘较软特性,设计采用聚乙烯苫布作为运送平台,该材质可减小振动并受力均匀,同时保证不撒籽不跑土。聚乙烯苫布可实现柔性回转,节约空间,减少相关运动机构。

运送平台为运送水稻秧盘的主要部件,承载、运送、放置水稻秧盘的作用,设计尺寸为310 mm×600 mm,宽度大于秧盘尺寸300 mm×600 mm。运送平台四角与输送链条固定连接,运送平台随链条前进而前进。

3.2 机架的设计

机架为整机的骨架部分,起到支撑、固定作用,工作部件合理、有序安装在机架上。针对2BC-660型电动水稻育秧播种机外形尺寸(3 940 mm×475 mm×1 065 mm)进行机架设计[1]。设计中确保水稻秧盘运送平台高度与播种机出盘高度一致,保证平稳接收秧盘;根据软性秧盘尺寸设计工作区间尺寸。

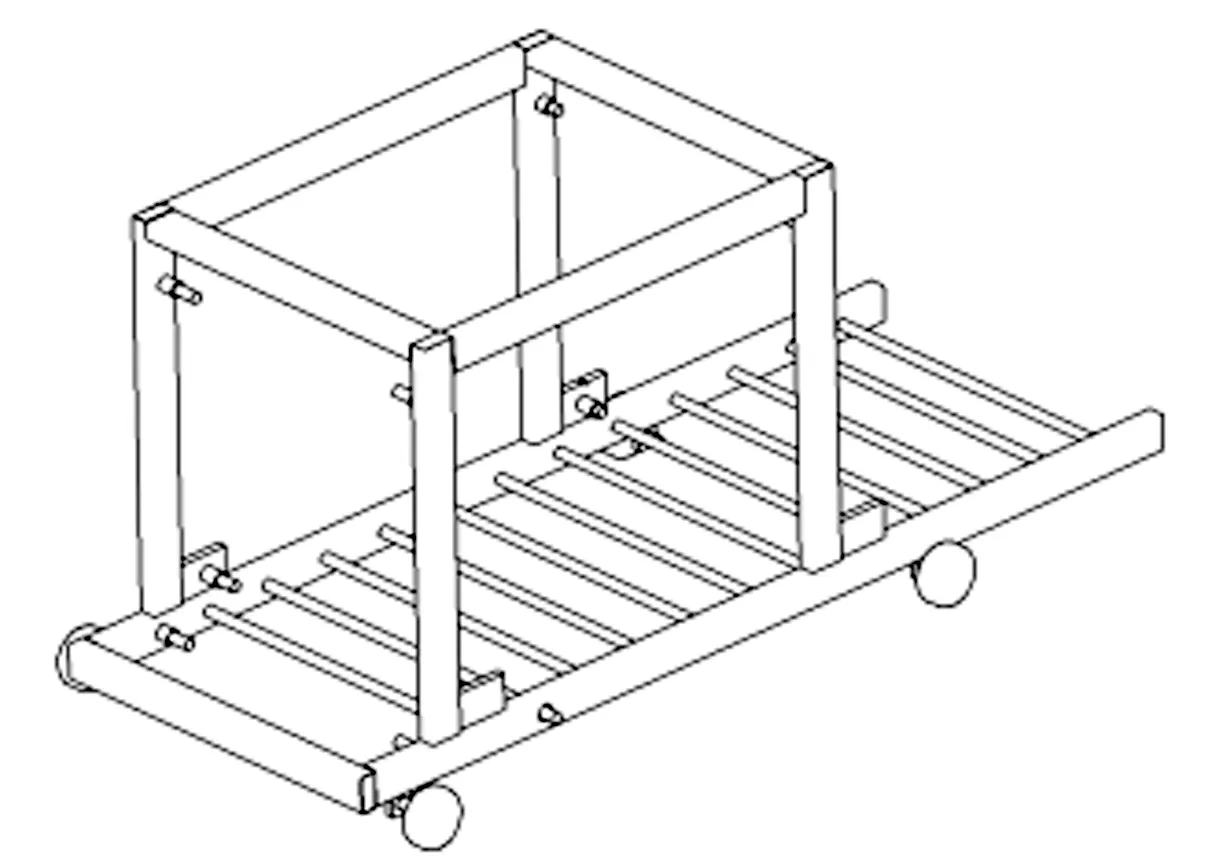

机架设计为矩形框架结构,如图3所示。机架工作区间宽度320 mm,高度560 mm,由两根底梁、四根立柱、三根横梁和两根纵梁焊合而成。为了采购方便,节约成本,所有梁柱选用50 mm×25 mm×1.5 mm矩形方管。

图3 机架示意图

3.3 链传动系的设计

按照机架的设计尺寸及部件安装位置确定链传动中心距。已知:工作链传动中心距L工作=290 mm;L行走=300 mm,预期行驶速度v=1.2 m·s-1。

为了平均链轮磨损程度,提高链轮使用寿命,一般链轮齿数设计为奇数,且最好为质数。

设计驱动链轮齿数为19,工作链轮齿数为17,行走链轮齿数为17;运送大链轮、运送小链轮齿数分别为17和13。

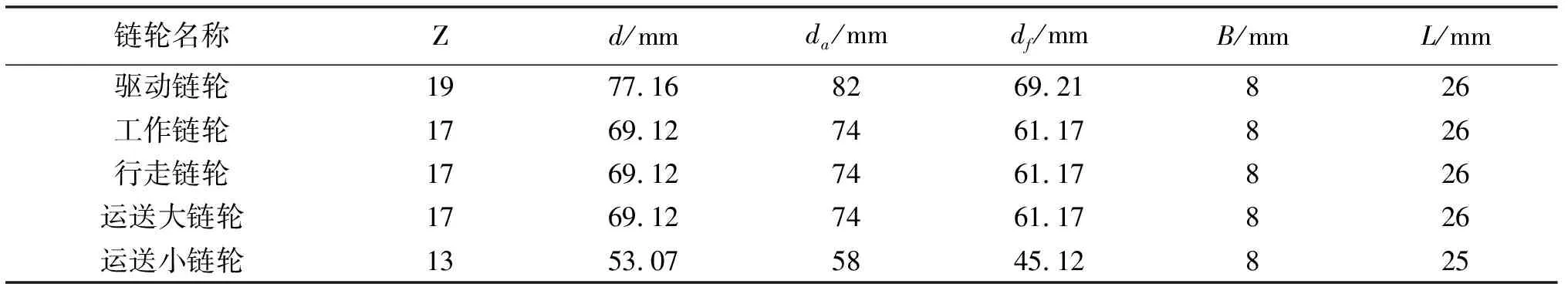

根据齿数及链条型号08A计算得到链轮主要技术参数如表1。

表1 各链轮主要技术参数

3.4 链条的选型及效核

运送平台数量N的确定。

N=L/l

(1)

式中L—运送链条工作长度,mm;

l—运送平台长度,mm。

已知L=3 022 mm,l=600 mm,代入式(1)计算得N=5。

播种秧盘质量m计算

m=m1+m2+m3

(2)

式中m1—稻种质量,g;

m2—底土质量,g;

m3—覆土质量,g。

根据本地调查,单盘播种量m1=80 g,底土厚度10 mm,覆土厚度5 mm;育秧土按照《NY/T 1534—2019水稻工厂化育秧技术规程》处理,得到育秧土密度1 021.5 kg·m-3(1.0 g·cm-3)[2]。

已知m1=80 g;m2=1 800 g;m3=900 g;代入式(2)得m==2.78kg。

播种完毕的单盘最大静载荷Q=M×N×G=2.78×5×10=139N,(G=10N·kg-1)。

工作链条最大载荷Qmax=5·Q=560N。

根据设计手册查得选用08A,节距P=12.7mm,抗拉载荷Q=13.8kN,且Q>Qmax,可保证链条在工作过程中不会因抗拉载荷导致链条断裂。

3.5 电机的选型

针对不同作业场所的作业条件差距较大,农户作业水平参差不齐的情况,电机采用减速电机,并配套使用速度调节装置,实现作业速度和行进速度独立、实时调节,适应不同农户差异化工作效率。

蓄电池为减速电机提供动力,减速电机驱动整机工作。整机行走部分选用6IK200RGN-CF(6GN-3K)型减速电机,工作部分选用6IK200RGN-CF(6GN-5K)型减速电机,整机选用3块天能6-DZF-20型蓄电池。

4 使用

4.1 检查

开机前检查。检查各部件安装是否齐全,确认各零部件安装牢固可靠。提前将蓄电池充满电。

4.2 试运行

打开控制器开关,逐渐调节速度至最大,观察运转情况,确认作业、行走过程中无刮碰、异响、变形等故障,确认装置运转正常。

4.3 就位

控制行走部将机具移动至电动水稻育秧播种机出盘处,控制作业部运转,将运送平台入口与出盘处相接。

4.4 接收,承载

秧盘从出盘处离开时启动作业部,调整运送平台速度与秧盘前进速度相同,二者紧密接触,秧盘离开出盘处落入运送平台。运送平台承接完一个秧盘自动承接下一个,连续不断地承接秧盘。

4.5 运送

当装置承接的第一个秧盘到达卸盘处时,关闭作业开关,停止接盘动作。打开行走作业开关,调整装置前进方向,控制行走速度,将装置行走至苗床指定位置。

4.6 摆放

打开作业控制器,将秧盘从卸盘处卸下,同时调整行走部行走速度,使装置后退速度与运送平台速度保持一致。

4.7 返回

摆放结束返回播种机重复作业。

5 结论

设计了一种水稻秧盘自动运送、摆放装置,该机具设计功能明确、针对性强;解决了电动水稻育秧播种机播种作业完成后秧盘由播种机运送至育秧大棚苗床位置的难题,实现了该过程的机械化;整机结构简单,运行平稳,安全可靠。

该装置通过三维软件CAXA2013实体设计建立了模型,经检查未出现干涉现象。