不同板结构下PBGA 组件的随机振动分析

2022-08-15王子龙

赵 威,王子龙,刘 芳,燕 怒

(武汉纺织大学 机械工程与自动化学院,湖北 武汉 430073)

0 引 言

随着科技飞速发展,电子器件正逐渐向高层次集成、功能多样和性能强大方向发展,其电子封装技术也迈入了小间距、高密度时代。现代电子设备在实际服役期间除了热应力,还会遭受不同形式的振动冲击。国内外已有许多关于板级封装焊点的热应力、振动冲击与数值模拟的研究。

近年来电子设备服役环境日益恶劣,电子产品在运输或服役过程中易遭受振动冲击的作用,尤其是在动态环境中使用的电子设备,在使用过程中极易遭受严重的振动、弯扭、剪切等,从而导致BGA 封装失效。针对这类问题,李剑锋等人通过搭建振动加速失效实验平台,完成了芯片中板级焊点的失效实验。发现内部焊点基本没有裂纹扩展现象,裂纹集中于最外侧角的焊点,焊点的损伤程度分布从内到外呈递增趋势。漆学利通过研究焊点结构参数、电路板尺寸和定位方式等,对塑封BGA 焊点随机振动可靠性进行分析。文献[8]研究了振动载荷下空洞和焊盘类型对焊点最大振动应力的影响。

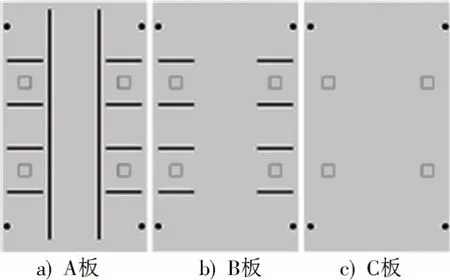

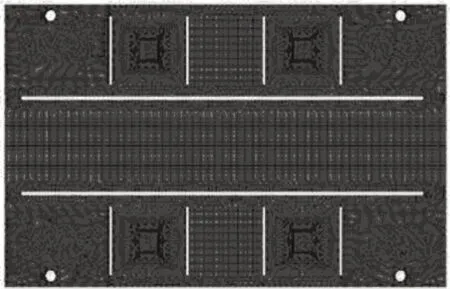

目前,对电路板固定方式、芯片分布位置、焊点结构参数、电路板尺寸已有许多分析研究,但是改变电路板结构形式对PBGA 无铅焊点的可靠性研究较少。本文采用的PBGA 封装选用Topline 公司的一种带菊花链的BGA 芯片,电路板选用三种结构形式,分别命名A,B,C 型电路板,如图1 所示。利用有限元仿真软件ABAQUS 对三种不同结构形式的电路板进行有限元建模,并对模型进行模态分析,获得固有频率;然后依据军用设备环境试验方法振动试验,开展不同板结构下PBGA 组件的随机振动分析,研究不同板结构对PBGA组件的随机振动的影响,从而为提高PBGA 器件封装的可靠性提供参考依据。

图1 不同结构形式的电路板

1 有限元模型

1.1 几何模型

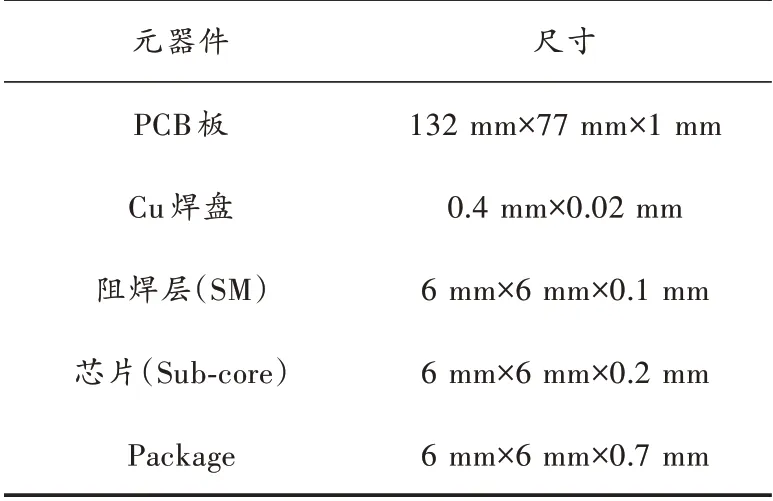

A,B,C 板的PCB 的长×宽大小均为132 mm×77 mm,厚度为1 mm。其上四角贴装了4 个BGA 封装。三种类型电路板的组成元件包括PCB 板、Cu 焊盘(Copperpad)、无铅焊点、阻焊层(Solder Mask,SM),芯片(Sub⁃core)、BGA 封装(Package)六部分组成。本文采用的PBGA 封装选用Topline 公司的一种带菊花链的BGA 芯片,其封装型号为BGA36T.8C⁃DC069D。该PBGA 尺寸为6 mm×6 mm,单个BGA 封装有36 个焊球,焊料材料为SAC305。PBGA 的尺寸如表1 所示。

表1 PBGA 各组件的尺寸

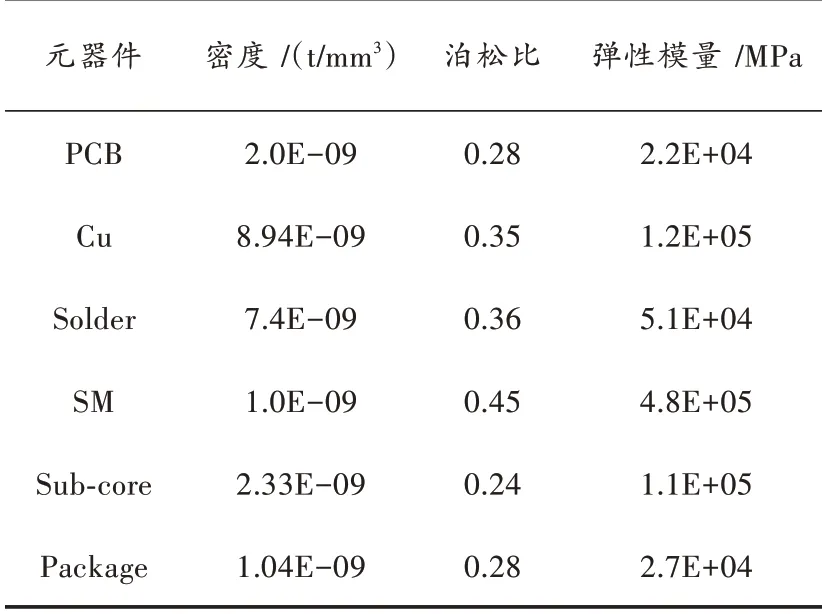

1.2 材料参数

PCB 组件的材料参数如表2 所示。

表2 PCB 组件的材料参数

1.3 约束条件

通过螺栓将电路板固定在隔振平台上。然后在ABAQUS 软件中建立一个集合,集合包括电路板上的4 个通孔上下1 mm 宽的圆环面和4 个通孔内侧面;再给集合施加固定约束,模拟电路板通过螺栓夹装在汽车上的工作状态。

1.4 建模与模态分析

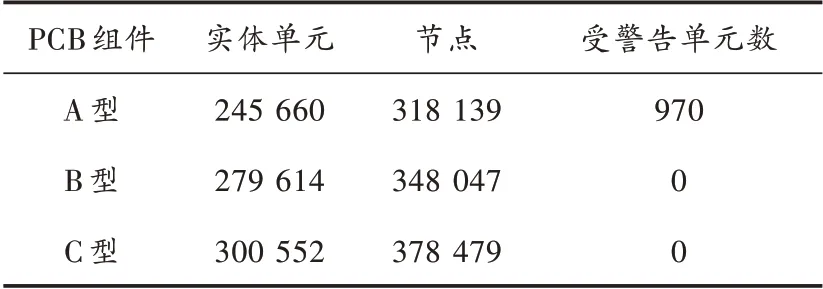

图2 所示为使用有限元软件ABAQUS 建立的单个焊球单元组件模型,图3 是A 型PCB 组件的有限元模型。模型中采用的是8 节点六面体(C3D8R)线性缩减积分单元,线性减缩积分单元仅在单元中心包含一个积分点,该积分单元对位移的求解结果比较精确。表3 所示为A,B,C 型PCB 组件整体有限元模型的参数,均在工程允许的误差范围之内。

表3 PCB 组件单元有限元模型参数

图2 单个焊球单元组件

图3 A 型电路板有限元模型

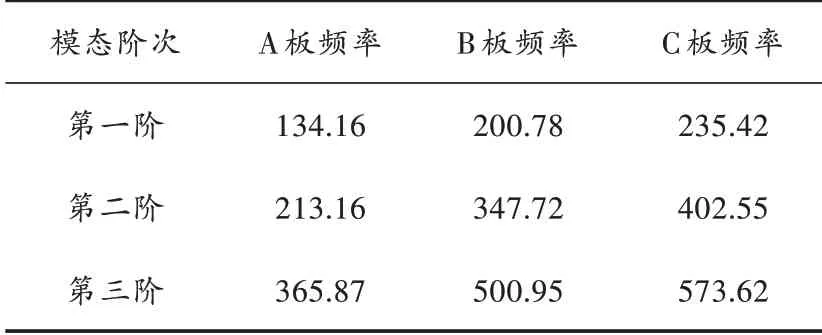

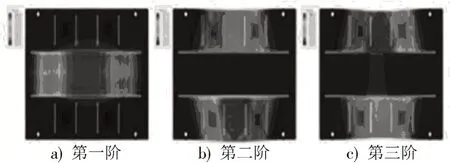

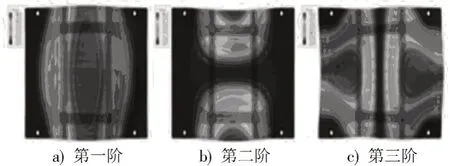

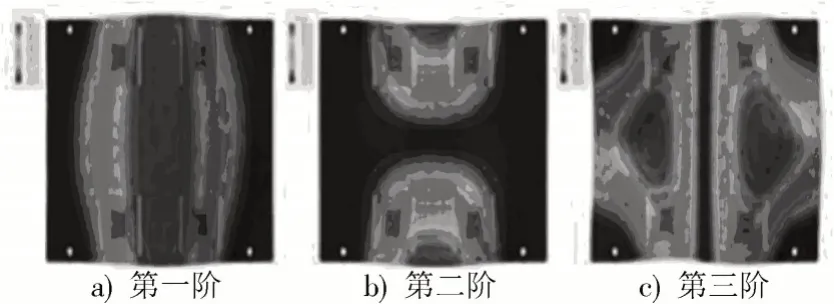

采用ABAQUS 软件中的Lanczos 算法计算得到A,B,C 三种PCB 组件的前三阶模态,如图4~图6 所示。由模态分析得到的结果见表4。

表4 A,B,C 板的三阶固有频率 Hz

图4 A 型PCB 组件的前三阶模态

图6 C 型PCB 组件的前三阶模态

1.5 载荷条件

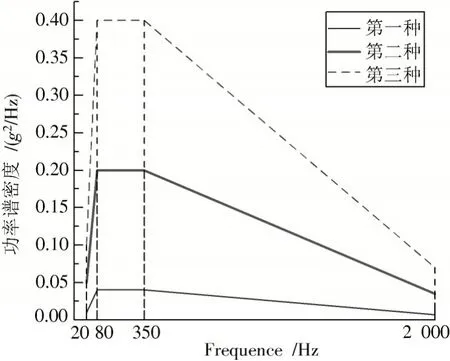

电路板组件的有限元随机振动分析包括模态分析和随机响应分析,按照军用设备环境试验方法振动试验(GJB 150.16⁃86),随机振动的重力加速度为9.81 m/s,最低频率设定为20 Hz,最高频率设定为2 000 Hz。采用基础激励法模拟了三种不同输入加速度下的随机振动响应,加速度功率谱密度曲线如图7所示。

图5 B 型PCB 组件的前三阶模态

由图7 可知,第一种加速度功率谱是当振动频率为20 Hz 时,对应的加速度功率谱密度为0.01/Hz;当振动频率为80~350 Hz 区间时,对应的加速度功率谱密度恒为0.04/Hz;当随机振动频率为2 000 Hz 时,对应的加速度功率谱密度为0.007/Hz。第二种加速度功率谱密度相比较于第一种加速度功率谱密度数值上增加了5 倍。第三种加速度功率谱密度相比较于第一种加速度功率谱密度数值上增加了10 倍。

图7 加速度功率谱密度曲线

2 结果分析

对不同板结构下PBGA 组件进行随机振动分析,分析不同板结构对PBGA 组件的随机振动的影响。在施加图7 所示的加速度功率谱密度作用下,3 种不同板结构的整体模型中焊点处的应力最大,说明焊点是PBGA封装的薄弱环节,易出现裂纹,造成电路板失效。从图8 焊点的应力分布云图中可以看出,四角的焊点应力值相对较高,有明显的应力集中现象。因此,可以确定拐角处焊点为关键焊点。

图8 焊点的应力分布云图

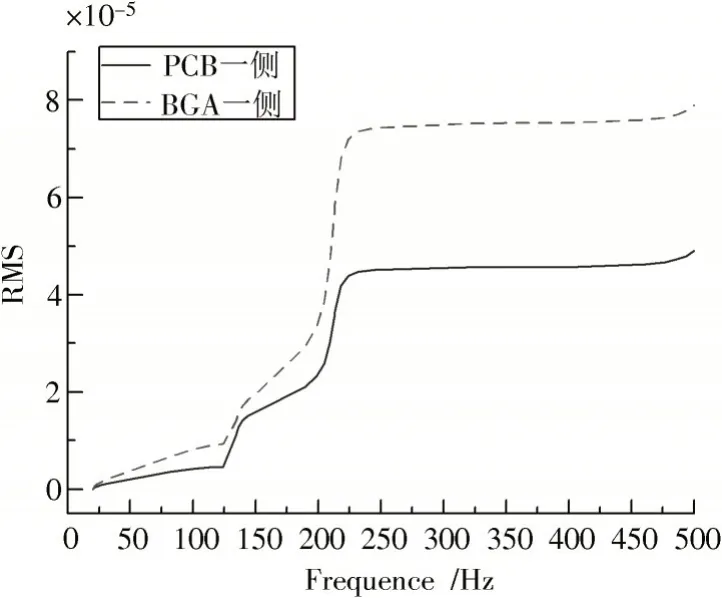

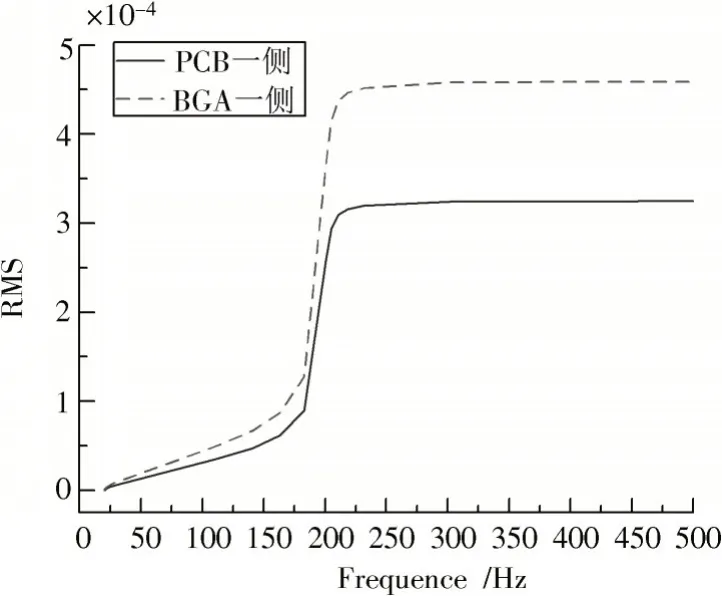

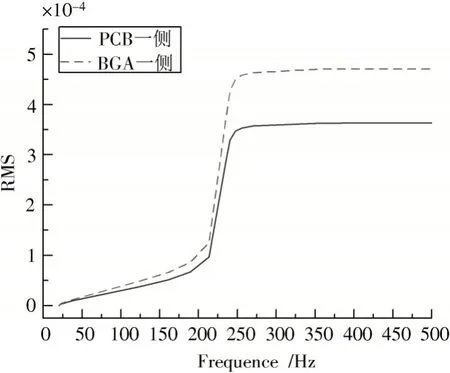

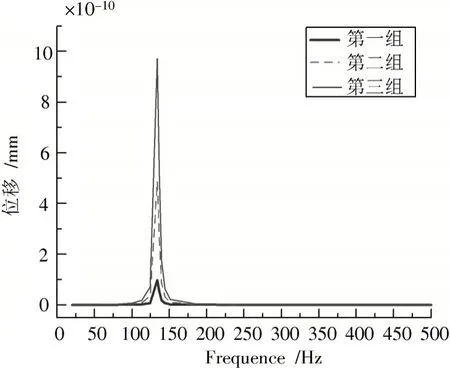

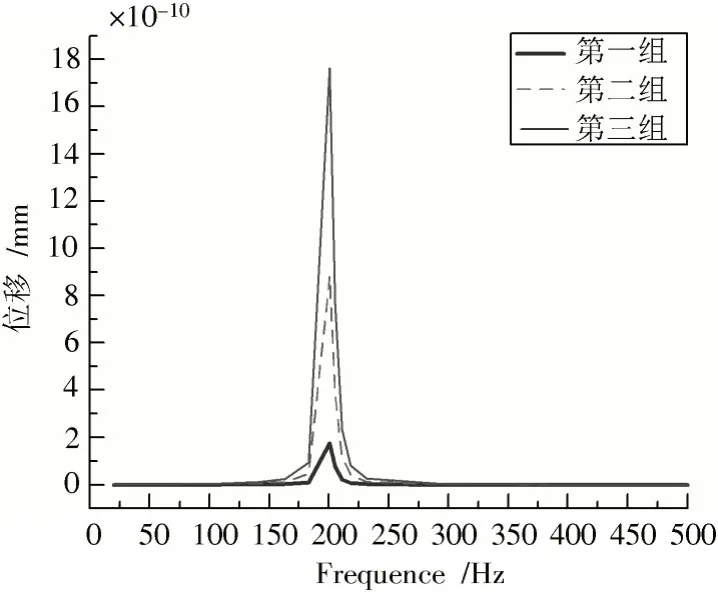

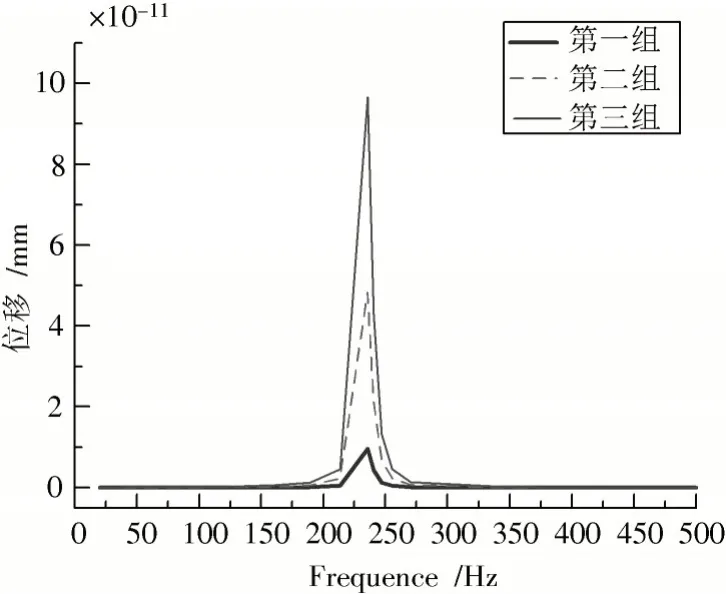

从图9、图10、图11 拐角焊点最大拉应力均方根曲线可以看出,3 种情况下均是靠近BGA 一侧的焊点出现最大拉应力,说明靠近BGA 一侧的焊点往往最先出现裂纹而导致电路板失效。该有限元的分析结果与随机振动试验中金相分析确认的失效焊点的位置及裂纹扩展方向相吻合,验证了有限元结果的正确性。在随机振动载荷下,A,B,C板中心位置的响应频率分布如图12、图13、图14 所示。从图中可以看出,随着加速度功率谱密度增加,PCB 板上焊点的拉应力和位移相应增大,电路板也越易失效。

图9 A 板拐角焊点最大拉应力均方根曲线

图10 B 板拐角焊点最大拉应力均方根曲线

图11 C 板拐角焊点最大拉应力均方根曲线

图12 A 板中心点的位移响应频率分布

图13 B 板中心点的位移响应频率分布

图14 C 板中心点的位移响应频率分布

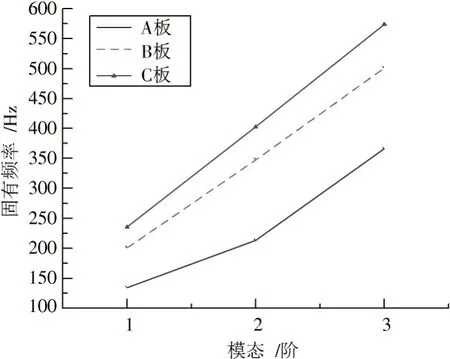

A,B,C 板前三阶固有频率折线图如图15 所示。

图15 A、B、C 板前三阶固有频率折线图

从图15 中可以看出,A,B,C 电路板上焊点的第一阶固有频率分别为134.16 Hz,200.78 Hz,235.42 Hz。因此,在实际使用环境中,应避免产生该频率以防止共振。而且A 板固有频率比B,C 板更低,B 板和C 板固有频率接近。这是由于A 板上开了长条缝隙,虽然减少了电路板的质量,但是降低了电路板的刚度,才使得A板固有频率比B,C 板低;而B 板与C 板固有频率接近,说明B 板上开的短条缝隙对电路板的刚度影响较小。

3 结 论

本文利用ABAQUS 软件建立了三种不同电路板结构形式的PCB 组件的三维有限元模型,同时采用了三组不同的加速度功率谱密度,模拟PCB 板的随机振动响应。模拟分析结论如下:

1)在随机振动载荷下,改变电路板板结构,关键焊点仍然是BGA 封装外围4 个拐角处焊点,靠近BGA 一侧的焊点处拉应力最大,说明靠近BGA 一侧的焊点往往最先出现裂纹而导致电路板失效。

2)通过比较模态分析结果发现,A 板固有频率比B,C 板更低,B 板和C 板固有频率接近。这是由于A 板上开了长条缝隙,虽然减少了电路板的重量,但降低了电路板的刚度,使得A 板固有频率比B,C 板低。而B 板与C 板固有频率接近,表明虽然缝隙会减少电路板的重量和刚度,但是长条缝隙对刚度降低的影响更大,所以在电路板上应尽量避免开长条缝隙。本文研究可为后续PCB 板的结构优化及无铅焊点可靠性分析提供一定指导依据。