基于线扫描原理的煤矿巷道变形测量系统

2022-08-13杨洪涛于印许吉禅沈梅陆广慧

杨洪涛, 于印, 许吉禅, 沈梅, 陆广慧

(1. 安徽理工大学 矿山智能装备与技术安徽省重点实验室,安徽 淮南 232001;2. 安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引言

煤矿巷道受地质环境和开采技术等因素影响会产生变形甚至破坏[1-2],精确的巷道变形测量对于保障煤矿安全生产具有重要意义[3-4]。煤矿巷道变形测量方法可分为接触式测量和非接触式测量,其中非接触式测量方法具有测量速度快、测量范围广、测量数据丰富等优点,成为目前研究热点。王海军等[5]、郭良林等[6]利用三维激光扫描技术获取煤矿巷道点云信息,并对点云进行拼接和滤波处理,从而对工作面巷道进行三维重建,实现巷道变形监测。金卓等[7]利用三维激光扫描技术与圆柱形投影面巷道建模方法,构建矿井巷道三维立体模型,实现巷道围岩变形监测。刘晓阳等[8]利用三维激光扫描技术对巷道顶板进行监测,采用非均匀压缩法对获取的巷道点云数据进行简化处理,通过基于巷道点云数据分割的断面提取进行巷道变形分析。然而上述研究存在有效扫描距离受限、获取的点云密度低、细节缺失严重、测量精度和效率低等问题。针对上述问题,本文提出了一种基于线扫描原理的煤矿巷道变形测量系统,可重构数据丰富、精度高的巷道点云,并通过点云切片实现巷道变形监测,具有操作简单、灵活性高、测量速度快、测量范围广及测量精度高等特点。

1 系统组成及原理

基于线扫描原理的煤矿巷道变形测量系统主要包括巷道测量机器人和机器人位姿追踪系统,如图1所示。巷道测量机器人由线扫描激光器、测量相机、自主规划路径车、旋转电动机和靶标组成,其中靶标采用发光LED材质棋盘格制作,可克服煤矿井下粉尘、灯光等因素的影响;机器人位姿追踪系统由安装在巷道两侧的多组追踪相机组成。

图1 基于线扫描原理的煤矿巷道变形测量系统组成Fig. 1 Composition of coal mine roadway deformation measurement system based on line scanning principle

整个煤矿巷道内沿巷道测量机器人运动方向布置多组追踪相机,以巷道左侧第1组追踪相机的光心为原点Ow,沿追踪相机光轴方向为Zw轴,沿垂直光轴向右方向为Xw轴,沿垂直光轴向下方向为Yw轴,建立世界坐标系OwXwYwZw;以测量相机的光心为原点O,沿测量相机光轴方向为Z轴,沿垂直光轴向右方向为X轴,沿垂直光轴向下方向为Y轴,建立测量相机坐标系OXYZ。当机器人在巷道内移动测量时,追踪相机实时测量靶标图像,实现对机器人全巷道无死角、长距离、不间断地追踪与位姿精确测量。机器人测量巷道前,利用相机参数标定技术获取测量相机参数。机器人测量巷道时,由旋转电动机带动线扫描激光器和测量相机同步转动,线扫描激光器投射出的光平面与巷道表面交汇于1个光条,测量相机同步拍摄巷道表面的光条图像。对光条图像使用线结构光光条中心提取技术,获取光条中心坐标,并将光条中心坐标代入通过光平面标定技术拟合的光平面方程,求解出测量相机坐标系下巷道表面的光条图像点云数据,再结合机器人位姿测量结果将点云数据转换到世界坐标系,实现点云数据坐标归一化。将归一化后的点云数据进行拼接,重构精确的煤矿巷道点云,并利用点云切片技术实现煤矿巷道变形测量。

2 系统关键技术

2.1 相机参数标定

为建立准确的相机成像几何模型,本文采用基于平面棋盘格的标定算法[9],通过对不同角度拍摄的二维平面棋盘格角点进行计算处理,完成相机参数标定。

2.2 线结构光光条中心提取

由于测量相机拍摄到的光条图像是具有一定像素宽度的光条图像,为得到精确的光条点云坐标,需提取光条中心的亚像素坐标。本文采用骨架提取算法[10]对光条图像进行二值化预处理,对二值化图像像素点进行细化处理,得到像素宽度极低的像素线条。之后使用自适应阈值的加权灰度重心法[11]处理像素线条,求解像素线条截面灰度值的质心坐标,最终得到满足精度要求的光条中心坐标。

2.3 光平面标定

确定线扫描激光器投射出的光平面与测量相机的空间位置关系是煤矿巷道变形测量的关键环节,影响重构的煤矿巷道点云的精确性。本文采用光平面标定技术对线扫描激光器投射出的光平面与测量相机的空间位置关系进行参数求解,最终拟合出光平面方程。

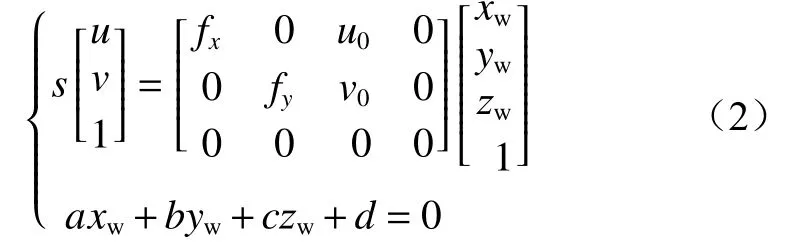

线扫描激光器投射出的光平面与棋盘格标定板交汇于1个光条,保持线扫描激光器投射出的光平面不变,通过多次改变棋盘格标定板位姿,获取不同位置光条中心上所有特征点在测量相机坐标系下的坐标,采用最小二乘法拟合出测量相机坐标系下光平面方程[12-13]:

式中:a,b,c,d为系数;(x,y,z)为光平面上任一空间点在测量相机坐标系下的三维坐标。

2.4 点云重构

为保证煤矿巷道点云坐标的唯一性,需要对煤矿巷道空间位置进行约束[14]。如图1(a)所示,空间点p处于线扫描激光器投射出的光平面上,同时点p在测量相机拍摄图像上的对应点为p1。设世界坐标系下点p坐标为(xw,yw,zw),则

式中:s为比例因子;(u,v)为点p1坐标;fx,fy分别为测量相机X,Y轴方向焦距长度;(u0,v0)为图像主点像素坐标。

通过求解式(2),计算出空间点p的唯一坐标,同理求解多组空间点的坐标并进行拼接,进而重构煤矿巷道点云。

2.5 点云切片

在世界坐标系下将多组煤矿巷道点云的起始位置坐标统一,并进行点云切片处理,比较投影到XwOwZw平面上具有相同坐标点云的Yw轴坐标,获得煤矿巷道变形量[15]。可设置不同的切片厚度、数量、间距等参数,满足实际不同场景巷道的监测需求,从而提高测量精度。

式中:l为切片间距;Zwmax,Zwmin分别为世界坐标系Zw轴方向的最大值与最小值;n为切片数量。

3 实验验证

3.1 实验平台

为验证基于线扫描原理的煤矿巷道变形测量系统的有效性,搭建了实验平台,如图2所示。实验平台主要包括:3 m×2 m×2 m(长×宽×高)的模拟巷道;分辨率为640×480、30万像素的测量相机;波长为650 nm的线扫描激光器;规格为8×6的棋盘格;Windows10 64 bit操作系统的计算机。实验采用VS2017作为开发平台,结合OpenCV4.1计算机视觉库和CloudCompare软件编写实验程序。

图2 实验平台Fig. 2 Experimental platform

3.2 实验步骤

(1) 通过测量相机拍摄多幅不同位置棋盘格标定板的图像,对图像中棋盘格的角点进行检测与提取,标定测量相机具体参数。保持线扫描激光器投射出的光平面不变,测量相机拍摄多幅不同位置棋盘格标定板上光条图像,提取光条中心坐标,拟合出光平面方程,完成光平面标定。

(2) 巷道测量机器人到达模拟巷道的待测区域,测量相机拍摄线扫描激光器投射在模拟巷道表面的光条图像,在旋转电动机的控制下完成待测区域的全部测量。

(3) 将拍摄的光条图像导入计算机,对光条图像进行二值化预处理,提取预处理后光条图像中光条中心坐标,结合巷道测量机器人位姿测量结果,重构模拟巷道点云,并进行点云切片处理,实现巷道变形测量。

3.3 实验结果

(1) 参数标定。测量相机参数标定结果见表1。

表1 测量相机参数标定结果Table 1 Calibration results of measurement camera parameters

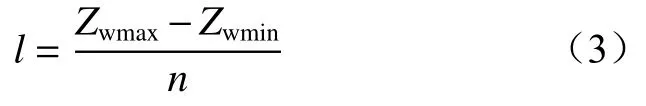

通过对16幅棋盘格标定板图像中光条中心上的特征点进行提取,将所有特征点坐标转换到测量相机坐标系下,通过特征点坐标拟合光平面(图3),光平面方程为

图3 拟合的光平面Fig. 3 Fitted light plane

从图3可看出,特征点基本分布在拟合得到的光平面上,表明拟合的光平面方程误差较小,满足精度要求。

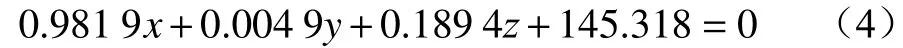

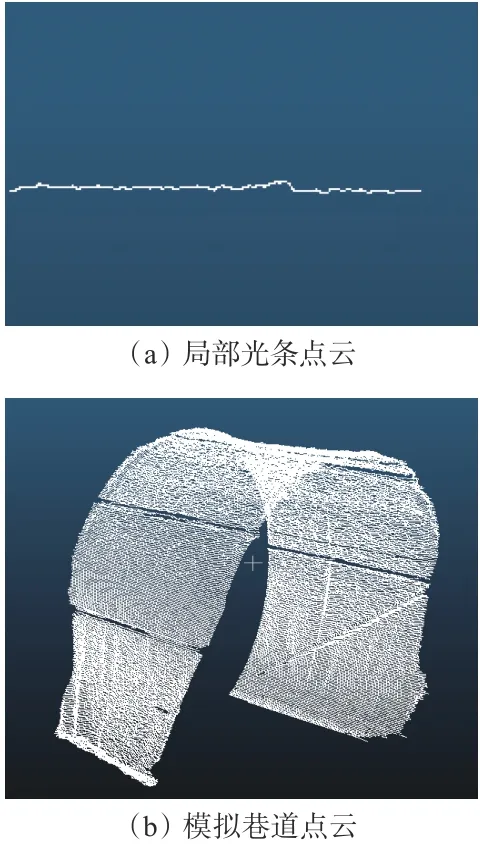

(2) 模拟巷道点云重构。使用巷道测量机器人对模拟巷道进行测量,对测量相机拍摄的模拟巷道表面光条图像进行处理,重构模拟巷道点云,如图4所示。可看出重构的局部光条点云数量丰富且连续清晰,重构的模拟巷道点云形状结构与模拟巷道形状结构基本一致。

图4 模拟巷道点云重构效果Fig. 4 Simulated roadway point cloud reconstruction effect

(3) 模拟巷道变形分析。对模拟巷道设置不同程度的变形量(即模拟巷道变形实际值),重构不同变形量下模拟巷道点云,并进行点云切片,如图5所示,获得对应的模拟巷道变形测量值,见表2。

表2 模拟巷道变形测量结果Table 2 Simulated roadway deformation measurement results mm

图5 不同变形量下模拟巷道点云切片Fig. 5 Simulated roadway point cloud slices under different deformations

从图5可看出,随着模拟巷道变形量增加,点云切片在变形处的变形趋势更加明显,表明系统可有效监测巷道变形。从表2可看出,系统测量误差小于7 mm。

4 结语

基于线扫描原理的煤矿巷道变形测量系统通过巷道测量机器人获取煤矿巷道点云数据,结合机器人位姿追踪系统的测量结果对点云数据进行拼接,精确重构煤矿巷道点云,并对重构的煤矿巷道点云进行切片处理,实现煤矿巷道变形快速测量。实验结果表明,该系统测量误差小于7 mm,可用于具备煤矿巷道表面类似结构的大型曲面三维模型点云重构与变形监测。