基于加速度计的顶煤运移时间测量系统

2022-08-13李增林靳舒凯刘安强张权员明涛康俊瑄杨克虎

李增林, 靳舒凯, 刘安强, 张权, 员明涛, 康俊瑄, 杨克虎

(1. 陕西陕煤曹家滩矿业有限公司,陕西 榆林 719001;2. 应急管理部信息研究院,北京 100029;3. 中国矿业大学(北京) 机电与信息工程学院,北京 100083)

0 引言

放顶煤开采技术[1-3]是高效开采厚煤层的重要方法,于1982年引入我国,并在我国得到快速发展。目前,我国放顶煤开采大都采用简单的单轮顺序或间隔放煤工艺,导致放煤过程中煤岩分界面下降极不均匀,矸石会提前窜入煤流,使放煤工误认为顶煤已经放净,造成大量的分界面处顶煤损失。即使某些工作面为尽可能多地回收顶煤,不采取“见矸关门”的准则,放出部分矸石以提高顶煤采出率,但会导致煤炭含矸率偏高,影响原煤质量,增加运输及洗选成本。

为提高顶煤采出率,降低含矸率,诸多新型放煤工艺被广泛提出,如多口同时放煤、分段逆序放煤、多轮顺序放煤[4]等。其中,多轮顺序放煤工艺通过增加放煤轮数,使煤岩分界面均匀下降,实现了综采工作面的顶煤采出率和含矸率的改善。但多轮顺序放煤工艺在现场应用时需要对每一轮放煤时间进行精确测定与控制,如何综合运用多方面的信息来实现智能化精准放煤对于放顶煤开采至关重要。现在大部分工作面还依赖于人工放煤,现场工人通过看和听来把握放煤过程、煤矸混放过程和放矸过程,无法精准掌控放煤口的开关时机。为精准掌控放煤口开关时机,科研人员以煤矸识别技术[5-8]为核心开展了大量研究。煤矸识别传感器大多安装在刮板输送带附近,通过传感器是否识别到刮板输送带上的矸石及矸石含量来把握放煤过程、煤矸混放过程和放矸过程,进而掌控放煤口的开关,但在现场应用时存在某些局限,例如基于图像识别的方法无法解决现场粉尘大导致图像质量低下无法识别的问题,基于煤矸撞击声音识别的方法易受到现场机械噪声的影响等问题,此类方法均易受到煤层夹矸的影响而提前终止放煤,导致大量资源浪费。

为解决现有技术难以掌控放煤口开关时机的问题,文献[9]提出了基于顶煤运移跟踪仪的自动化放煤技术,每个顶煤运移跟踪仪具有独立的ID编号及无线发送模块,并按固定频率向外发送无线信号,调度室根据接收到的无线信息来确定放煤进程。但在实际应用中,顶煤运移跟踪仪仅作为标志点安置于顶煤中,无法获得更多的顶煤运移信息。为此,本文在顶煤运移跟踪仪的基础上设计了一种基于加速度计的顶煤运移时间测量系统,通过加速度计获取标签的比力值信息,并调用时间测量算法分辨顶煤的放煤进程,得到顶煤运移时间。设计了顶煤运移时间测量标签(以下简称标签)的软硬件。由于加速度计采集比力值时误差较大,搭建了以3D转台为核心,Gauss-Newton方法[10-11]为标定算法的标定平台,完成加速度计的标定工作,使标定后的加速度计能够精确地采集比力值数据;设计完成基于阈值的时间测量算法与基于LSTM(Long Short-Term Memory,长短期记忆网络)[12]的时间测量算法,并通过时间测量实验完成2种时间测量算法的误差分析。

1 顶煤运移时间测量系统

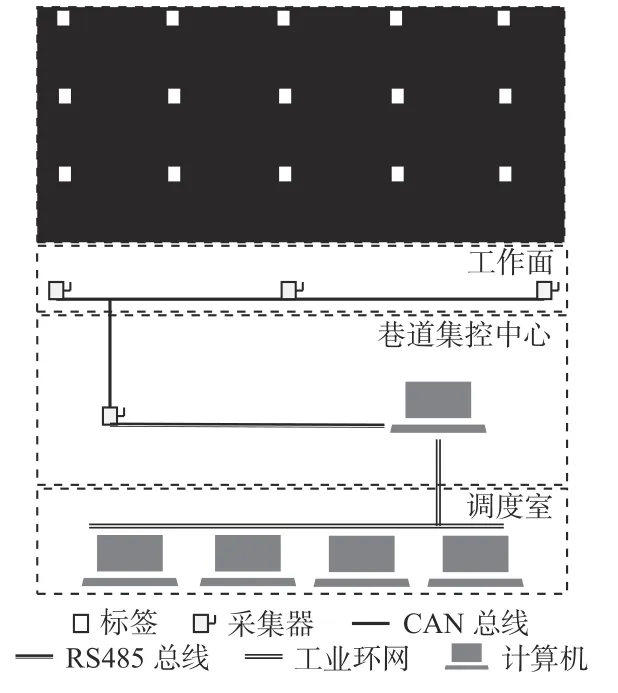

基于加速度计的顶煤运移时间测量系统包括标签、采集器及中心计算机3个部分,如图1所示。通过该系统能够测量得到每一轮次的顶煤运移时间,指导综采工作面现场实现多轮顺序放煤。

图1 顶煤运移时间测量系统结构Fig. 1 Structure of top coal migration time measurement system

标签放置于顶煤内部,放煤过程中跟随顶煤运动,通过内置的加速度计实时采集比力值数据,并调用时间测量算法(基于阈值的时间测量算法与基于LSTM的时间测量算法),实现顶煤运移情况监测,进而确定不同放煤阶段,计算得到不同阶段的顶煤运移时间信息;当标签从放煤口放出后,与刮板输送带产生碰撞,通过射频信号将顶煤运移时间信息向外发送。采集器包括采集器从机和采集器主机,从机安装在刮板输送带两侧,负责接收顶煤运移时间信息的射频信号并通过现场总线发送给上一级采集器;采集器主机安装在巷道集控中心,通过现场总线将数据上传至巷道集控中心计算机;巷道集控中心计算机负责根据接收到的信息确定放煤进程,进而控制电液控制系统,调度室计算机负责同步演示放煤进程,二者通过工业环网相连接。

2 顶煤运移时间测量标签设计

2.1 硬件设计

标签需具备实时采集比力值数据的功能,能够通过无线模块向外发送顶煤运移时间数据并被采集器接收;需防爆防潮,满足煤矿本质安全要求,能够被固定在顶煤中,并随顶煤向下运动;具备一定的数据存储功能。根据以上需求完成标签的设计,设计完成后的标签由三轴加速度计、电源模块、控制模块、通信模块、存储模块等构成,如图2所示。

图2 时间测量标签硬件框图Fig. 2 Hardware block diagram of time measurement label

控制模块选择微处理器STM32L051系列芯片,该芯片功耗低、体积小、反应速度快,具备2 kB的EEPROM。三轴加速度计选择ADXL345芯片,实时采集x,y,z三轴比力值。通信模块选择nRF24L01芯片[13],用于实现标签与采集器间的无线通信。存储模块选择FM25W256芯片,与EEPROM共同完成参数、数据的存储。电源模块配备3.6 V锂亚电池,为标签提供安全且稳定的电压,搭载MCP1700芯片,提供稳定的3.3 V直流电压,保证电路的顺畅和其他模块的正常运作。经测试,标签在全功耗工作模式下可正常工作240 h以上。

标签外壳采用直径为4 cm的PVC圆管制成,长为16 cm,防爆防潮。标签外壳同时设有锚爪结构,用于将标签固定在煤层钻孔之中。装配好的标签如图3所示。

图3 时间测量标签实物Fig. 3 Material object of time measurement label

2.2 软件设计

标签控制模块采用STM32CubeMX(v6.0.1)和keil uVision5软件完成设计。STM32CubeMX软件以HAL库为基础,用于完成芯片选型、时钟配置、管脚配置等设计。在STM32CubeMX生成的工程文件基础上,采用keil uVision5软件对标签功能进行开发。标签能够实现实时采集三轴比力值数据、断电存储及无线通信、运动时间测量等功能,标签软件流程如图4所示。

图4 时间测量标签软件设计Fig. 4 Time measurement label software design

(1) 各模块初始化。

(2) 读片上EEPROM,判断标签是否已标定,若未标定,给出标签未标定指示信号,配合标定平台进行标定。否则,读取片上EEPROM内参数并写入变量。

(3) 进入比力值数据采集状态并引入变量对原始数据进行修正。

(4) 调用时间测量算法确定顶煤运移时间。

(5) 待标签与刮板输送带产生碰撞,向外发送2.4 G无线信号。

2.3 加速度计标定

比力是载体相对惯性空间的绝对加速度和引力加速度之差。3个线性加速度计垂直安装可测量三轴比力值矢量,比力值矢量和F即为重力加速度g和运动加速度a的矢量和。

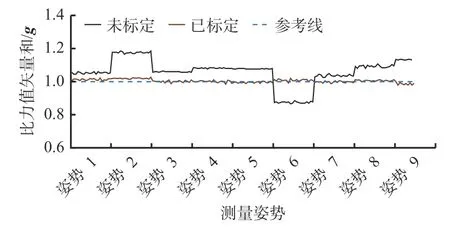

未标定前,ADXL345芯片采集处于不同摆放姿势下的静态比力值矢量和F(单位为重力加速度g)曲线如图5所示。可看出加速度计在未进行标定的情况下,采集到的比力值矢量和存在失真的情况,影响运动阶段确定与顶煤运移时间测量。

图5 未标定加速度计的比力值矢量和F测量曲线Fig. 5 Specific force vector sum F measurement curve of non-calibrated accelerometer

在比力值实际测量过程中存在轴偏移、零偏及刻度失准的情况。比力值矢量和F模长的计算公式为

式中fx,fy,fz为修正后的三轴加速度计比力数据。

式中:sx,sy,sz为比例因子,用于调整三轴加速度计的灵敏度;αyz,αzy, αzx为失准角,用于调整三轴比力数据使其互相垂直;Fx,Fy,Fz为三轴加速度计原始数据;bx,by,bz为静态偏移量,用于调整静态三轴比力数据。

因静止时,比力值矢量和F为重力加速度g,且ADXL345芯片采集到的比力值以g为单位,故静止时||F|| = 1g,则

为方便表示,将9个修正参数用θ进行替换,Fn代表采集到的第n个姿势下的静态比力值矢量和。

f(θ,F)满足非线性最小二乘法标定方法,采用Gauss-Newton方法对加速度计进行标定。目标函数公式为

标定平台由3D转台、信号接收器和计算机3个部分构成,如图6所示。3D转台有3台电动机,可独立实现3个平面的自由旋转。信号接收器负责接收待标定标签发送的无线信号。计算机负责接收并记录比力值数据,调用Gauss-Newton算法计算得到标定后的参数值。

图6 标定平台Fig. 6 Calibration platform

标定过程:① 控制3D转台使标签在多个位置下保持静止,在每一位置采集100组比力值矢量和F数据,求算数平均值作为该位置的比力值矢量和F。② 将多个位置的比力值矢量和F代入Gauss-Newton算法中计算得到标定后的参数值。③ 通过无线模块将标定后参数值返回标签中并进行记录。

标定参数设置见表1。未标定设备虽在数据采集过程中具备一定的采集误差,但数据仍在合理范围内,故比例因子sx,sy,sz初始值设为[1 1 1],失准角 αyz, αzy, αzx用于弥补安装误差,初始值设为[0 0 0],静态偏移量bx,by,bz用于静态校准,初始值设为[0 0 0]。标定结果见表2。结果表明,加速度计标定后平均值接近于1,方差接近于0,具有很好的标定效果。

表1 标定参数设置Table 1 Calibration parameter setting

表2 标定前后比力值矢量和F对比Table 2 Comparison of specific force vector sum F before and after calibration

采用标定后的ADXL345芯片重新采集不同摆放姿势下的标签的静态比力值矢量和F,结果如图7所示。可看出标定后的加速计能够精确地采集比力值矢量和数据。

图7 标定前后比力值矢量和F的测量曲线Fig. 7 Specific force vector sum F measurement curve before and after calibration

3 顶煤运移时间测量算法

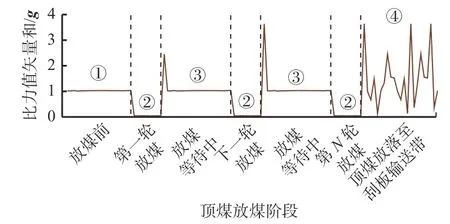

放顶煤作业开始后,标签主要受重力影响,随着顶煤向下运动,标签在每一轮放煤过程中运动分为4个阶段,模拟变化曲线如图8所示。

图8 放煤过程中比力值矢量和F模拟曲线Fig. 8 Specific force vector sum F simulating curve in the coal drawing process

阶段①:放煤开始前,标签在顶煤中处于静止状态,运动加速度a为0,比力值矢量和F为g。 阶段②:放煤开始,标签随顶煤主要受重力影响向下运动,且比力值矢量和F处于持续变化的状态。阶段③:当前轮次放煤结束,标签再次固定在顶煤中,处于静止状态,运动加速度a为0,比力值矢量和F为g。阶段④:标签从放煤口放出,与刮板输送带产生反复碰撞,比力值矢量和F处于持续变化的状态。

将标签由阶段①变化为阶段②的突变时刻记为t01,将标签由阶段②变化为阶段③的突变时刻记为t1r(r=1,2,…,R,R为放煤轮数),将标签由阶段③变化为阶段②的突变时刻记为t0r+1,将标签由阶段②变化为阶段④的突变时刻记为t1R,标签第r轮运动时间tr为t1r-t0r,标签运动时间也为顶煤运移时间。

根据顶煤在放煤过程中的运移特点,本文提出了基于阈值的时间测量算法与基于LSTM的时间测量算法。基于阈值的时间测量算法通过引入静态阈值识别每一轮次运动起始点时刻t0r,引入最大阈值识别每一轮次运动终止点时刻t1r;基于LSTM的时间测量算法通过识别时域下比力值矢量和的动态变化,捕捉突变点并记录突变时刻,进而得到每一轮次的运动时间。

3.1 基于阈值的时间测量算法

基于阈值的时间测量算法引入静态阈值G与最大阈值M识别运动起始点时刻t0r与运动终止点时刻t1r。时间测量流程如下:

(1) 标签以固定频率持续读取比力值矢量和F。

(2) 当F∉G时,记录当前时刻为t0r。

(3) 继续读取F,当F>M时,记录当前时刻为t1r。

(4) 若F≤M,且满足F∈G时,认为标签没有发生运动,回到步骤(1),清除当前轮次的t0r。

(5) 记录到t1r后,若连续采集到F∈G,回到步骤(1),令r=r+ 1,准备采集下一轮次运动时间,否则认为标签已从放煤口放出,启动通信模块,向外发送各轮次放煤时间。

静态阈值的确定通过3个独立的标签采集4个不同摆放姿势下的多组比力值矢量和F,计算平均值得出不同摆放姿势下静止时标签的比力值矢量和F,实验结果见表3。

表3 时间测量标签静止实验Table 3 Stationary experiment of time measurement label

从表3可看出,标签处于静止状态时采集到的比力值矢量和的变化范围为0.966 817~1.031 543g。因此,静态阈值选择0.9~1.1g即可识别t0r。

最大阈值的确定采用使标签掉落与地面发生碰撞的方式进行测量,记录标签与地面碰撞瞬间采集到的比力值矢量和F,得到多次碰撞下的比力值矢量和F的最小值,实验结果见表4。可看出标签与地面产生碰撞时,采集到的最小比力值矢量和F为2.06g。最大阈值设置为2g可识别t1r。

表4 时间测量标签自由落体实验Table 4 Free-fall experiment of time measurement label g

时间测量实验采用3个独立的标签,分别进行多组高度为1 m的自由落体实验,用于检测时间测量效果,理论下落时间为451.72 ms。实验结果见表5,通过表5数据计算可得下落时间平均值为510.8 ms,方差为0.000 6,误差为13.07%,满足现场顶煤运移时间测量需求。

表5 基于阈值的时间测量算法的测量结果Table 5 Time measurement results of time measurement algorithm based on state threshold ms

3.2 基于LSTM的时间测量算法

LSTM是一种时间循环的神经网络,解决了一般的RNN(Recurrent Neural Network,循环神经网络)中存在的长期依赖问题。所有的RNN都具有一种重复神经网络模块的链式形式,在标准RNN中,这个重复的结构模块仅有一个非常简单的结构,例如一个tanh层。而LSTM由于独特的设计结构能够更适合于预测和处理时间序列中间隔和延迟非常长的重要事件。

基于LSTM的时间测量原理通过调用训练好的模型寻找比力值矢量和曲线突变时的采样点,进而识别并记录运动起始点时刻t0r与运动终止点时刻t1r。

训练数据集为标签在不同姿势下采集到的共1 000组静态比力值矢量和,学习率为0.001,批大小为32,最大迭代次数设置为100,LSTM模型训练过程中损失值变化情况如图9所示。经过100次迭代,模型收敛,损失值收敛到1.87×10-4。

图9 损失值变化曲线Fig. 9 Loss value curve

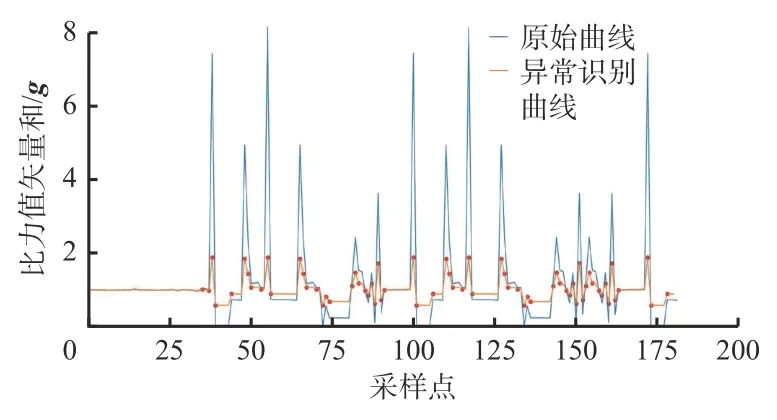

LSTM模型的测试结果如图10所示,蓝色曲线为原始采集比力值矢量和曲线,橙色曲线为调用LSTM模型后,根据比力值矢量和曲线得出的异常识别曲线。可看出,训练后的模型能够较好地在曲线突变处做出反应,能够及时检测出曲线的变化并用红色标志点标出。与此同时,程序输出状态切换位置:35,37,38,39,44,48,49,50,53,55,56,65,66,67,70,72,73,74,81,82,83,85,86,87,88,89,90,91,100,101,106,110,111,112,115,117,118,127,128,129,132,134,135,136,143,144,145,147,148,149,150,151,152,153,154,155,157,158,159,160,161,162,163,172,173,178。训练与测试结果表明,LSTM算法能够较好地判断标签是否发生运动及运动状态是否发生改变,进而识别标签在放煤过程中的运动阶段。

图10 LSTM算法识别曲线突变点Fig. 10 Mutation points of identification curve based on LSTM algorithm

时间测量实验采用3个独立的标签,分别进行多组高度为1 m的自由落体实验,用于检测时间测量效果,实验结果见表6。理论下落时间为451.72 ms。经计算得到下落时间平均值为475.3 ms,方差为0.000 2,误差为5.22%,满足现场顶煤运移时间测量需求。

表6 基于LSTM的时间测量算法的时间测量结果Table 6 Time measurement results of time measurement algorithm based on LSTM algorithm ms

相较于基于阈值的时间测量算法,基于LSTM的时间测量算法具有以下优势:

(1) 基于阈值的时间测量算法标签与物体碰撞时的比力值矢量和波动较大,难以确定合适的最大阈值;基于LSTM的时间测量算法采用异常检测方式检测比力值矢量和曲线是否出现与静态时曲线产生差异,能够及时准确地定位曲线突变位置。

(2) 基于LSTM的时间测量算法在实际应用中,时间数据波动范围较小,误差较小。

(3) 基于阈值的时间测量算法在实际应用中,标签需按照预定好的运动方式运动才能够得到准确的时间数据;基于LSTM的时间测量算法能够从异常采样点观测标签的比力值矢量和的变化情况,进而得出标签的运动情况,根据异常采样点与采样时间能够确定多种运动时间。

4 结论

(1) 设计了顶煤运移时间测量标签。标签采用微处理器STM32L051系列芯片,并搭载加速度计等多种模块,完成了各模块与微处理器的通信,实现了比力值实时采集、断电存储及无线通信等功能。

(2) 采用Gauss-Newton方法完成加速度计的标定工作,标定后的加速度计能够准确采集标签的比力值矢量和。

(3) 根据顶煤运移时间测量原理,提出了基于阈值的时间测量算法与基于LSTM的时间测量算法。通过标签的自由落体实验完成了2种时间测量算法的性能测试,其中时间测量方差分别为0.000 6、0.000 2,时间测量误差分别为13.07%、5.22%,满足现场顶煤运移时间测量需求。通过实验对比可知,基于LSTM的时间测量算法在顶煤运移时间测量方面时间数据波动范围较小,误差较小,可获取多种运动时间,具有明显的应用优势。