“双碳”目标下燃煤机组转型目标与技术分析

2022-08-13郑明辉宋民航王金星

郑明辉,宋民航,王金星

(1.华北电力大学 能源动力与机械工程学院,河北 保定 071003; 2.中国科学院过程工程研究所,北京 100190)

温室气体的过量排放会对全球气候造成不可逆的影响,并严重危害人类的生产生活。为应对气候变化,我国在2020年就提出“双碳”目标,即力争于2030 年前实现二氧化碳排放达到峰值,2060年前实现碳中和。“双碳”目标的提出对未来我国的能源经济结构与消费模式转型具有重要的指导性意义。目前,我国能源发电类型中火力发电占60%以上,2020年火电机组发电量为4917.7 TWh,按照煤电机组平均供电煤耗300 g/kWh计算,全年消耗的标准煤为15亿t,二氧化碳年排放量为43亿t。根据相关机构预测,到2030年,我国二氧化碳排放量为101.4亿t,可基本实现碳达峰[1]。火力发电的碳排放量极大,2016年发布的《“十三五”控制温室气体排放工作方案》和2021年国务院印发的《2030年前碳达峰行动方案》均指出,在保障能源安全的前提下需要实现煤炭消费的替代和转型升级,同时在可再生能源大规模并网的背景下,需要燃煤机组转变原有的历史定位,全面降低因新能源电力嵌入而导致的电网频率波动。然而频繁的变工况出力和灵活调峰使得火电行业控制污染的难度大大上升。如何提升火电清洁化、降低能耗并提高火电机组的灵活性,都是未来火电转型面临的挑战。

针对此,本文介绍了近几年的燃煤机组改造技术,并对不同技术的优缺点进行对比,旨在为未来火电转型方向提供技术参考。

1 燃煤机组改造策略

火电机组的减碳量理论上可以用能耗量来折算,因此,火电机组可以通过本身的机组改造技术来降低其二氧化碳排放量,从而间接实现能源行业的“双碳”目标。例如采用磁共振技术改变循环工质的热物性,使用复合工质或者非常规工质和废热利用技术,以及耦合各种技术(如储能技术等),均可以降低火电机组能耗。

1.1 火电机组自身改造技术

燃煤电厂通过自身改造的方式减少二氧化碳排放量有2种方式:①在产生相同发电量的前提下减少燃煤量消耗,从而达到降低碳排放的目的。这种方式可以通过改变循环工质的热物理性质来实现,但Prisyazniuk[2]指出该项技术耗氧量巨大,并不适合在人口密集地区尤其是我国的东部地区大规模使用。②在不改变燃煤量的情况下,增加发电量和回收余热,从而达到相对减碳的目的。具体实现方式是目前大多数新建机组都采用的方法——热电联产技术,但是该技术无法适应电网频繁调峰的需求,机组负荷波动较大,会对机组的安全运行造成威胁。

1.1.1 磁共振技术

在循环工质进入加热器之前,通过物理或化学手段提高工质初温来降低燃煤量,从技术实现的角度考虑,目前最简单的方法是利用磁共振给工质加热。采用磁共振技术并不需要重新设计燃煤电厂管道,只需要付出极小的成本就能够降低火电厂的二氧化碳排放量。磁共振技术实现的关键是适当选择磁流体谐振器在蒸汽发生器给水管路中的安装位置,精确调整谐振频率,即可达到余热循环工质的效果。

Prisyazniuk通过计算[2]发现使用磁共振谐振器,可以将燃煤电厂效率提高10%。这意味着在机组装机容量不变的情况下相对于未使用磁共振谐振器的电厂,在不考虑其余电厂损失的情况下理论上可以减少29%燃料消耗,减少29%固体和气体排放,以及减少52%热量排放,达到较好的减碳效果。但是采用磁共振技术会提高机组的能耗且初投资成本较高,对于中小型机组来说并不是很好的减碳方案。

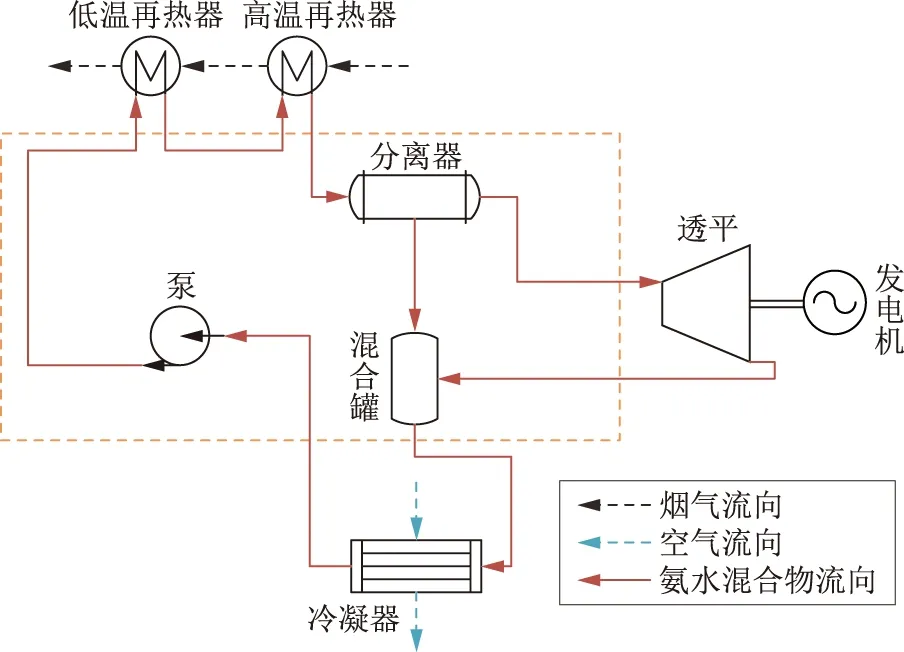

1.1.2 复合工质应用

电厂的循环工质一般以水为主,而水的比热容较高,将水加热到水蒸气需要较多的热量,可以通过在水中溶解化学物质来降低水的比热容,使得工质更易达到相变点。例如将氨溶解于水中,所形成的氨水溶液比热容比纯水低。此外,将1 g氨分子溶解在1 L水中,释放了8.28 kJ的热量,这刚好能将1 kg氨水温度提高10 ℃。因此,将1 L水从30 ℃加热到100 ℃时,可节省约70 kJ的热量或0.01 kg当量的燃料。通过使用氨水溶液作为循环工质进行循环做功被称为Kalina循环,其简要过程为:氨水溶液在低温回热器中被烟气预热,随后流经高温回热器,继续吸收煤燃烧释放的热量。经过2次预热的溶液被加热到气液两相状态,然后在分离器中进行气液两相分离。分离出来的气相在过热器中被进一步加热后进入汽轮机膨胀做功,分离出的液相氨水溶液在混合罐中与做完功的氨水混合物混合,混合后的溶液再回到冷凝器冷凝,完成循环。图1所示为耦合Kalina循环的火力发电系统。Kalina循环比较适用于满负荷运行的机组,机组负荷越高其投资回收年限越短,如果负荷低于25%,运用Kalina循环系统就会增加企业的经济负担[3]。

图1 耦合Kalina循环的火力发电系统Fig.1 Thermal power generation system coupled to Kalina cycle

1.1.3 非常规循环工质

从减碳层面来看,使用非常规循环工质是比较好实现的,并且效果也较为理想[4]。在朗肯循环中,蒸汽发生器中的水沸腾导致压力增长,由此产生的蒸汽在过热器中被加热,从而使过热器中的工质压力升高。在冷凝器中,蒸汽冷凝导致压力快速下降,由此产生的过热器和冷凝器之间的压力差使蒸汽以极高的速度从高压区冲向低压区,从而带动汽轮机转动进行发电。工质经历一级相变,从液态转变到气态,然后在冷凝器中又转换为液态。

从降低燃煤量的角度考虑,如果使用氨、氢、氦、二氧化碳、氧等低沸点工质进行循环,将大幅度降低燃料消耗量,因为这些工质在低温下就能沸腾,环境本身就可以作为热源加热工质。Goswami[5]提出以氨作为循环工质的热力循环,但由于制氨成本过高且氨是有毒气体,对封存与运行安全上有更高的要求,未能实现大规模应用。

当前的研究热点是超临界二氧化碳发电[6],因为二氧化碳本身就是大气中的气体,且获得成本低廉,无论从安全性还是成本的角度考虑都是比较理想的非常规循环工质。H. Yamaguchi[7]等提出超临界二氧化碳耦合太阳能的新型朗肯循环,通过热力学分析发现,新型循环的热回收效率可以达到65%左右,可以较好地实现发电集热。而Moullec[4]等提出超临界二氧化碳电厂的概念设计并且与标准碳捕集工艺的参考超临界燃煤电厂相比,结果发现在不考虑运输和储存的情况下,可以降低45%的二氧化碳减排成本。超临界二氧化碳循环发电过程如图2所示,具体为:二氧化碳经过压缩机升压,然后利用换热器将工质等压加热;其次,工质进入涡轮机,推动涡轮做功,涡轮带动发电机发电;最后,工质进入冷却器,恢复到初始状态,再进入压气机形成闭式循环。但是,这样的超临界二氧化碳循环一般是为核电厂设计,热源温度为600 ℃左右,并不适合燃煤电厂,因为锅炉炉膛的温度一般维持在1 400 ℃,需要在原有循环的基础上添加1个二氧化碳加热器,并且需要增加省煤器吸收烟气的余热以提高锅炉效率。

1.2 燃煤热电联产机组应用

相比于传统的火力发电系统,热电联产系统具有较高的利用效率。从理论上来看,该系统的综合能源利用效率可达80%以上[8],目前热电联产机组占我国火电机组装机容量的46%,承担约30%的城市供热量。而我国的供热面积约为400亿m3,且供热需求仍在不断上涨,这意味着在人口聚集的地方配置热电联产机组同时保障供电安全和供热安全将会是常态。可目前多数热电联产机组的供热能耗较高,普遍比传统机组高出40%,同时存在过量供热的情况。张知足等[9]通过比较不同热电联产系统的特点,提出从用户侧角度出发,配置不同的热电联产设备以达到最佳运行工况。孙士恩[10]等则从热泵技术出发,使用吸收式热泵和双转子真空耦合技术可以提升约24%供热效率。

虽然持续上升的供热需求给热电联产机组带来了发展机遇,但是由于我国目前供热机制还不完善,机组投资成本高阻碍了热电联产机组布局,同时热电联产机组的运行模式(“以热定电”或“以电定热”)严重限制了机组的灵活性,降低了其调峰能力。这对火电机组的转型是不利的,因此,耦合多种储能技术成为新的探索方向。

1.3 火电机组耦合储能技术

在“双碳”目标的指引下,可再生能源发电占比必然增加,火电将由传统的基础电源转变为调峰电源。这说明当可再生能源发电出力不足时,需要火电来弥补负荷缺口,从而保证电网稳定运行。而火电自身灵活性较差,瞬间出力困难,且减碳和环保的需求使得其能耗成本增加。火电耦合储能技术则是在满足火电参与深度调峰的同时可减轻火电企业减碳压力的较好解决办法之一[11]。

1.3.1 耦合储热技术

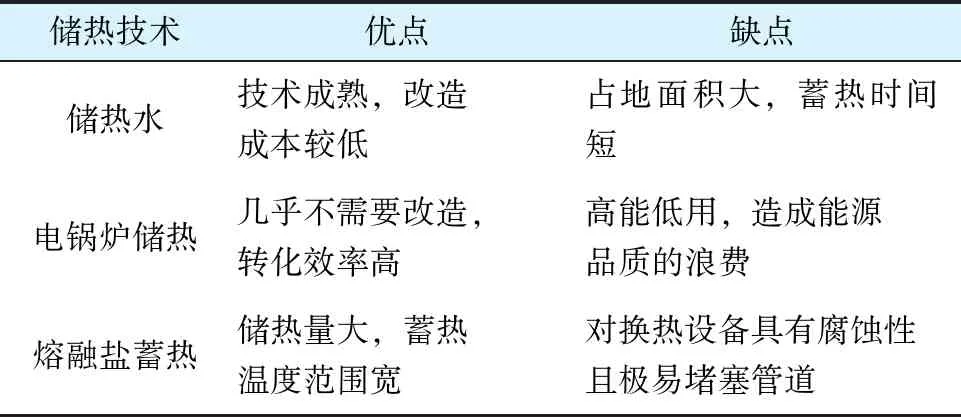

储热技术目前还处于示范应用阶段[12],发展比较成熟的是热水储热和融盐蓄热技术。热水储热技术与燃煤机组的耦合又可以分为配置储热水系统和采取电锅炉的形式。通过配置储热罐可以让机组在高负荷运行时进行储热,在低谷期可作为热源为热网供热,在一定程度上可实现热电解耦,提高火电机组的灵活性。吕泉等[13]通过研究配置储热罐的300 MW机组发现,配置储热罐后机组调峰容量上升至37%。而电锅炉储热装置是将燃煤机组的过余电能转换为热能,该方式比较适合热负荷达到最大供热能力而电负荷仍有富余的机组。

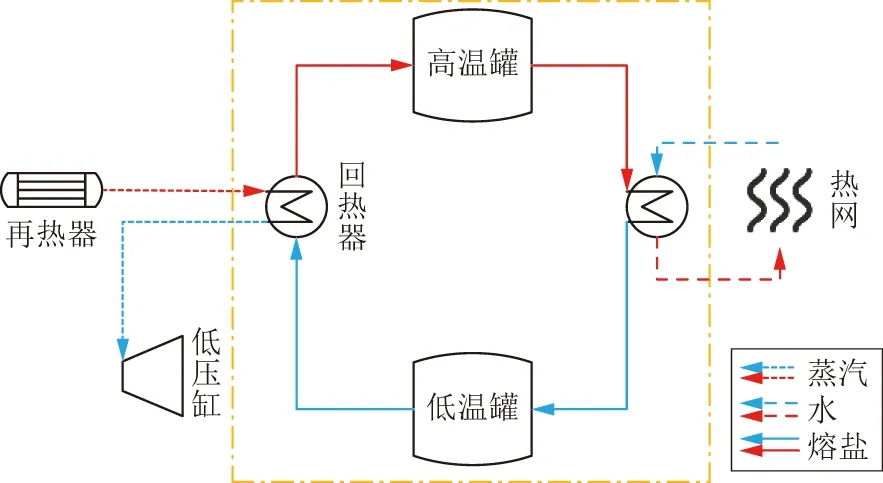

熔融盐蓄热技术的运行原理与热水储热技术相似,但是相较于热水储热,熔融盐蓄热过程中无相变,传热性能好且成本低廉。目前熔融盐的熔点温度都较高[14],长期运行中,需要定期清理管道防止其堵塞。同时,由于熔融盐具有腐蚀性,换热设备与储热罐都需要做好防腐处理。图3所示为耦合熔盐蓄热系统的燃煤机组示意图,表1为不同蓄热技术优缺点比较。

图3 耦合熔盐蓄热系统的燃煤机组Fig.3 Schematic diagram of coal unit coupled with molten salt heat storage system

表1 不同蓄热技术比较Tab.1 Comparison of different heat storage technologies

1.3.2 耦合抽水蓄能技术

抽水蓄能系统包括不同海拔高度的水库、水泵、水轮机等。当用电需求低时,可以将低位水库的水抽至高位水库储存,当用电高峰到来时,释放高位水库中的水,推动水轮机转动发电。Paul Denholm等[15]研究发现,抽水蓄能的额定功率范围为100~3 000 MW,完全可以满足火电厂削峰填谷的需求。但是抽水蓄能需要大面积的土地建造水库,这势必对生态环境造成一定破坏。为应对这类问题,近年来衍生出了地下抽水蓄能技术,利用废弃矿井建造地下水库,减少对环境的破坏。但由于地下抽水蓄能建造难度大,成本高,以及需要考虑其安全性[16],并未大规模使用。

1.3.3 耦合压缩空气储能技术

压缩空气储能是基于燃气轮机发电技术发展起来的一种储能技术[17]。当电力盈余时,通过电能驱动压缩机压缩空气并储存于储气库中;当电网有调峰需求时,释放所压缩的空气带动膨胀机发电。但是对于传统压缩空气储能技术而言,由于未能有效利用压缩时的压缩热,在释压时需要另外补充燃料加热,就会产生额外的污染物。近年来,先进绝热压缩空气储能技术成为焦点,该技术通过回收压缩空气时的压缩热,并将其储存在蓄热系统中,释压时通过蓄热系统加热空气,由此减少了燃料补燃环节,进一步减少了碳排放[18]。具体过程如图 4所示。先进绝热压缩空气储能技术具有极高的灵活性与扩展性,可以通过添加辅助加热组件来提高空气的做功能力,同时可作为燃煤机组链接各个可再生能源(如风电)的“桥梁”,对于构建综合能源系统,进一步提高火电机组的减碳能力具有重要意义。

图4 压缩空气技术能量枢纽Fig.4 Schematic diagram of compressed air technology energy hub

1.3.4 耦合电池储能技术

电池储能包括铅酸电池、液流电池、锂离子电池等。铅酸电池成本较低且技术较为成熟,能量转换率可以达到70%~90%,但是循环寿命较低[19]。液流电池的寿命较高,且储能容量有很高的扩展性和灵活性,但是其成本比较高,所以并未大规模应用,限制其发展的是电解液与隔膜技术[20]。而锂离子电池主要在各种微小型系统中得到商业化应用,基于成本和效率的考虑,其并不适合大规模储能应用。

目前,电池储能的新兴技术是卡诺电池技术,该项技术能够实现高效低成本的大规模储能[21],具有比较好的应用前景。卡诺电池储能系统包括热储罐、换热器、压缩机等,在卡诺电池中,富余的电能给压缩机提供动力从而压缩工质,使得循环工质与热储介质产生温差,通过导热的方式,电能被存储为热能。在放电阶段,储热介质向循环工质放热,加热工质,从而推动膨胀机做功,向外输出电力;同时重新利用加热热储介质实现乏汽余热的能量梯级利用[22]。具体充发电过程如图5所示。

图5 耦合卡诺电池储能技术原理Fig.5 Schematic diagram of coupled Carnot battery energy storage technology

1.3.5 氢储技术

氢能是近年来很受欢迎的一种清洁能源,可以代替化石燃料,因为其能量含量更高,对环境的影响更小。氢储技术目前主要是用于消纳弃风弃光电量,通过电解氢的方式将富余电能转化为氢能[23-24],当用电高峰到来时,运用燃料电池技术向电网并网发电。对于燃煤机组来说,可以通过储氢的方法实现深度调峰,同时副产物氧气也可以送入锅炉燃烧,实现能源的高效利用。同时,燃煤机组还可以与可再生能源发电耦合,通过收集燃烧产生的二氧化碳与电解水产生的氢气进行甲烷化,向气网供给天然气[25]。这既减少了火电行业的排碳量[26],又增加了利润。图6所示为通过氢能耦合的火电与新能源电力系统。

图6 通过氢能耦合火电与新能源电力系统Fig.6 Through hydrogen energy coupling thermal power and new energy power system

虽然氢能有巨大的节能潜力,但是储氢成本高、制氢效率低依然是限制其大规模应用的原因。目前储氢技术分为物理储氢和化学储氢2种[27],物理储氢的氢气浓度高,放氢较易,但是对储氢罐的密封性和安全性要求较高。郑津洋[28]等提出铝内衬碳纤维缠绕储氢罐,在提升安全性的同时大大降低了储罐质量。而化学储氢难以获得高纯度的氢气,且放氢困难,同时制氢效率低下导致氢能无法大规模运用。曹军文[29]等通过比较不同的制氢技术特点,提出深入研究质子交换膜电解池技术和固体氧化物电解池技术,由此实现高效低成本的制氢技术的突破。目前来看,如何建立健全氢产业链依然是未来氢储技术发展研究的重点[30]。

1.4 多样型低碳技术

1.4.1 碳捕集技术

碳捕集与封存技术是目前各行业减少碳排放的重要方式之一,通过对二氧化碳的捕集、封存和转化,可降低温室气体排放。与火电厂密切相关的就是碳捕集技术,按捕集阶段可以分为燃烧前捕集、燃烧中捕集和燃烧后捕集。

燃烧前捕集是将煤通过气化装置转换为主要由氢气和一氧化碳组成的混合气体,随后通过催化反应将一氧化碳氧化为二氧化碳并通过物理或化学方法进行捕集和储存,而氢气被送入炉膛中燃烧。燃烧前捕集比较适用于燃气电厂和整体煤气化联合循环(integrated gasification combined cycle,IGCC)电厂[31]。燃烧中捕集又称为富氧燃烧,通过空气分离装置分离高纯度的氧与煤粉混合燃烧,从而提高二氧化碳的浓度,方便其进一步分离和提纯。 燃烧后捕集是目前应用最广的碳捕集方式,它并不改变机组原有的生产方式,与火电机组可以进行较好耦合,在国外已应用在一些电厂中[32]。燃烧后捕集是在脱硫脱硝装置后加入碳捕集装置,并通过恰当的分离方法对二氧化碳进行分离和储存,实用性强且原理简单。目前主要的二氧化碳分离法有吸附法、膜分离法和吸收法等。基于醇胺溶液的化学吸收法是比较成熟的技术[33],将烟气中的二氧化碳与吸收剂进行反应,然后再通过加热吸收剂将二氧化碳分离出来。王立建[34]等通过对碳捕集机组建模分析,结果发现从中压缸末级抽汽中抽取蒸汽为吸收剂加热,可以使得机组整体发电效率最高。

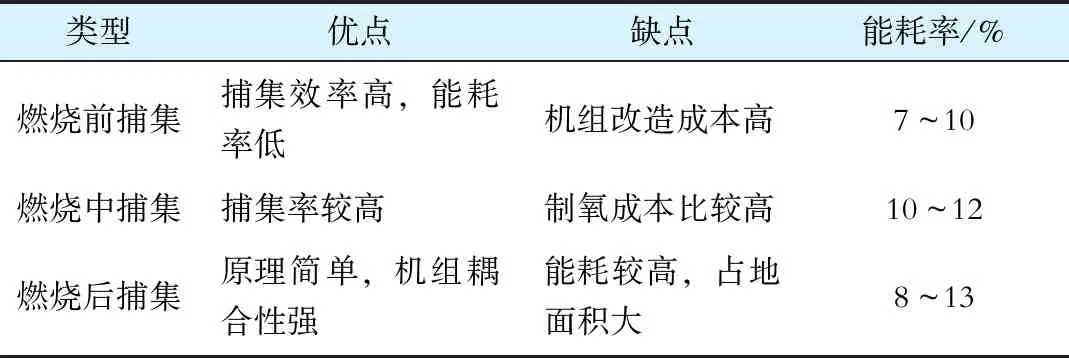

虽然燃煤机组采用碳捕集技术可以有效减少温室气体排放,但是碳捕集技术能耗和成本都较高。如果从机组全寿命生产周期考虑,能耗量折算成碳排放量是可以与捕集量相抵的,只有出现更成熟、更低能耗的碳捕集技术时,才能在火电机组中进行大规模应用。表2所列为不同碳捕集技术优缺点及能耗率对比。

表2 不同碳捕集技术对比Tab.2 Comparisons of different carbon capture technologies

1.4.2 新型固废的掺混燃烧技术

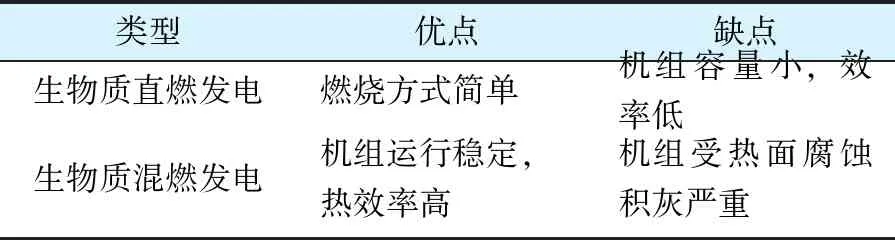

将煤粉与污泥、生活垃圾等生物质混合燃烧可以显著降低燃煤机组的碳排放量和NOx排放量[35],对于一些污染严重的小型燃煤机组不失为一项提效减排之策。但是采用生物质发电技术需要对制粉系统和锅炉进行技术改造,这会增加火电的发电成本。生物质发电分为燃烧发电与气化发电2种,燃煤机组主要采用燃烧发电,直接将生物质代替煤粉或与煤粉掺混送入炉膛燃烧,通过燃煤耦合生物质发电,可以使燃煤机组的碳排放率下降15%~25%[36]。不同于欧洲国家采用木屑等生物质作为燃料[37],我国主要采用秸秆等农作物作为生物质燃料,而秸秆作物的灰熔点远低于煤灰,这会导致锅炉受热面的积灰腐蚀问题更加严重[38]。同时,受限于原料成本过高与未形成稳定的供应链等因素,燃煤机组耦合生物质发电技术的推广仍然存在难度。表3所列为不同生物质发电技术优缺点对比。

表3 燃煤机组不同生物质发电技术比较Tab.3 Comparisons of different biomass power generation technologies for coal-fired units

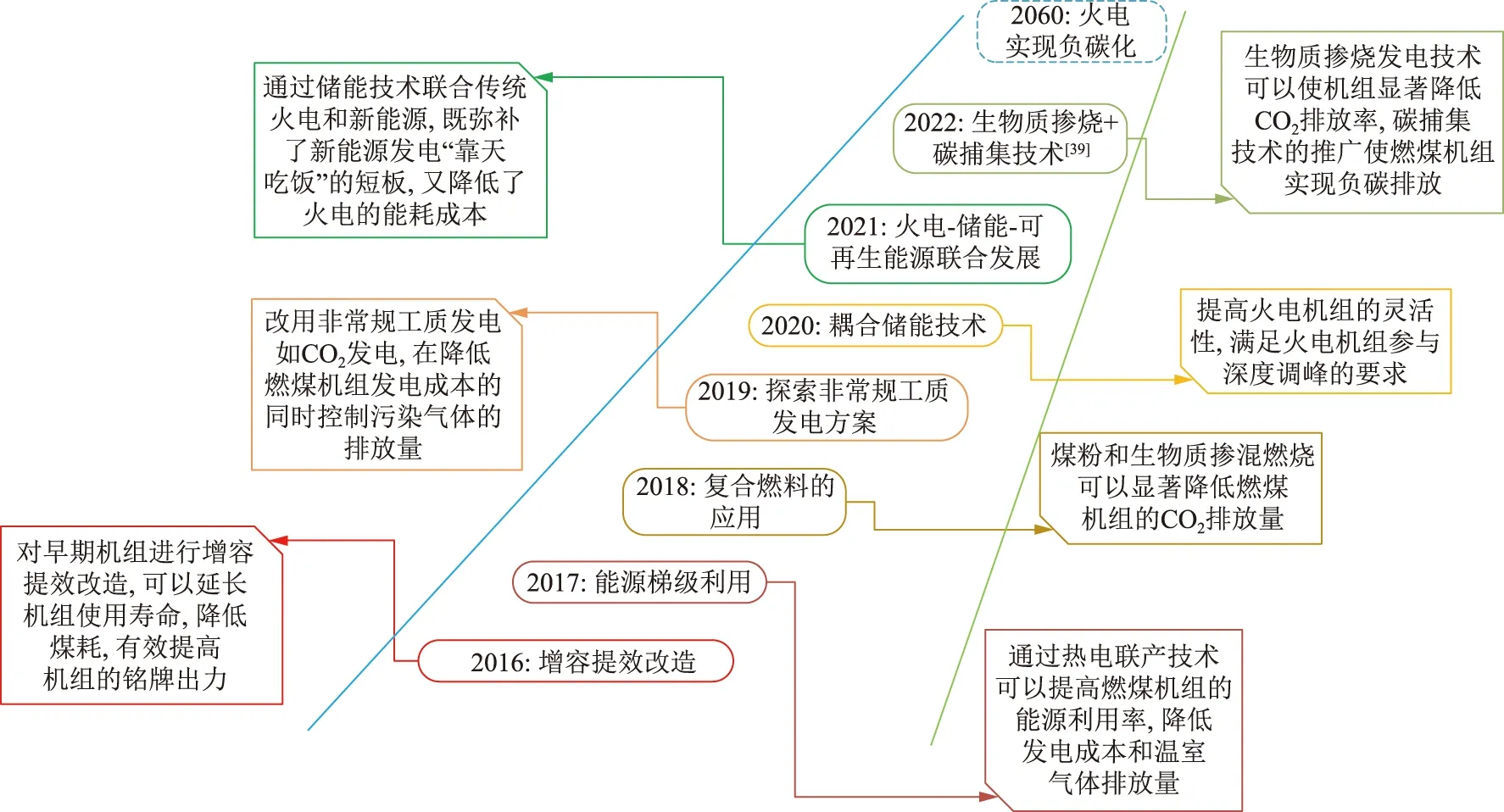

2 燃煤机组改造路线

近年来,火电机组改造逐渐从自身设备升级向耦合储能技术及构建综合能源系统方向转变。一方面,火电机组的相关设备技术在短时间内没有突破性进展;另一方面,可再生能源发电的迅猛发展和国家能源政策的引导都迫使火电机组必须在短时间内进行转型和低碳化改造。火电机组改造主要集中在以下3个方面:①提高机组的灵活调峰能力。火电机组转变为调峰电源,需要其瞬时出力满足电网调频的需要。“储能+火电”联合调频可以有效解决机组自动发电控制(automatic generation control,AGC)指令响应滞后的问题。②可再生能源消纳。构建微电网系统对附近的可再生能源进行消纳,可保证电力系统稳定运行。③节能减碳。火电机组节能减排是实现“双碳”目标的重要内容,又与企业利润密切相关。通过采用生物质发电、热电联产等技术,从原料到生产过程中的全面减碳为火电机组的清洁化全面赋能。表4所列为不同改造技术优缺点对比,可为后续预测燃煤改造技术的发展潜力与未来趋势提供参考。

表4 燃煤机组改造技术对比Tab.4 Comparisons of transform technologies for coal-fired units

在“双碳”目标的引导下,火电机组的改造之路将会在灵活运行与负碳技术方面持续发力。通过深度调峰、热电解耦等技术助力火电机组快速高质量向调峰电源转型,通过“生物质掺烧+碳捕集技术”,实现火电机组负碳化改造目标,为长期留存煤电作为保障性电源铺路。图7所示为燃煤机组改造技术路线。

图7 燃煤机组改造技术路线Fig.7 Technical roadmap for upgrading coal-fired units

3 结论

在“双碳”目标的大背景下,我国电力能源结构将会进行大规模调整,新能源发电快速发展,发电占比不断上升,煤电的角色定位将从基础电源向调峰电源转变。具体表现如下:

a)目前多种燃煤机组改造技术中,各种技术的优缺点、发展情况与瓶颈不尽相同,自身改造技术是目前最成熟的机组改造方式。该方式在短期内实现机组节能提效和能源梯级利用的目标具有一定的可行性,但在中长期构建新型电力系统中显得功能不足。

b)耦合储能技术能够提高燃煤机组灵活性,是目前燃煤机组向调峰电源转型的最有效的技术路线。现阶段该方式主要受限制于高成本和低效率,但储能技术与燃煤机组的深度耦合仍是一项具有发展前景的应用方式,目前主要处于示范阶段。

c)燃煤机组的“负碳化”属于中长期的战略发展规划,当下研究仍处于起步阶段,现重点实践在于碳捕集技术和生物质发电技术研究。尽管高能耗高成本问题是该技术推广的一个核心难题,“生物质发电+碳捕集”的技术路线仍被认为是2060年实现碳中和的有力支撑[39]。

在“三改联动”的大背景下,燃煤发电机组重点技术攻关方向包括:①采用复合燃料或超临界二氧化碳发电技术实现节能降耗改造;②加快改造升级为热电联产机组或耦合储热技术满足供热需求;③耦合储能装置,在不改变原有系统的基础上提高对新能源电力的消纳能量。未来燃煤发电机组低碳转型重点发展方向为:①固废掺混技术,该技术在低负荷稳态及“净零”碳排放方面具有较好的发展前景;②深度耦合储能技术,建立“传统火电+可再生能源”的多源互补发电系统;③燃煤机组耦合碳捕集装置,通过储质装置实现灵活捕碳及提高调峰能力;④探索新的工质循环系统,优化系统自身的运行能力。