背压汽轮机振动过大的分析与处理

2022-08-13贾自强黄汉华孙景伟杜华慧

贾自强,黄汉华,孙景伟,常 诚,杜华慧

(1.中国五环工程有限公司,湖北 武汉 430223;2.兖矿能源集团股份有限公司鲍店煤矿,山东 济宁 272000)

驱动压缩机的汽轮机属于化工厂的关键设备,其安全稳定运行对装置和工厂至关重要。某项目的背压式汽轮机在单机试车过程中,多次出现振动过大的现象并触发跳车。本文从多方面进行了分析排查,根据故障原因给予针对性处理,整改后保证了项目进度,实现了机组安全、稳定运行。

1 问题概述

1.1 机组概况

机组负载是离心压缩机,提供高压CO2气,用于向气化炉输送煤粉。透平型号BHS25/01,汽轮机径向轴承为四油楔椭圆瓦轴承,推力轴承为双端面Kingsbury轴承。机组主要参数见表1。

表1 汽轮机主要参数

1.2 问题描述

2015年10 月13 日,机组进行无负荷试车。升到7 460 r/min时,施工单位仪表工程师调整探头时触发温度误联锁。在约0.5 h后再热态试车时,出现振动联锁(机组设定的报警值为72μm,联锁值为100μm)。在厂家指导下尝试延长暖机时间,但并未奏效。此后数次冲转均出现类似振动联锁。表2为前两次试车各转速下的振动数据。其中,测点3194A为前轴承速关阀侧,3194B为前轴承速关阀对侧,3195A为后轴承速关阀侧,3195B为后轴承速关阀对侧。初期振动最大值在3195A处;随转速上升,3194A处振动迅速增大并先触发联锁。

表2 试车中汽轮机振动数据 μm

2 排查轴承及机组应力

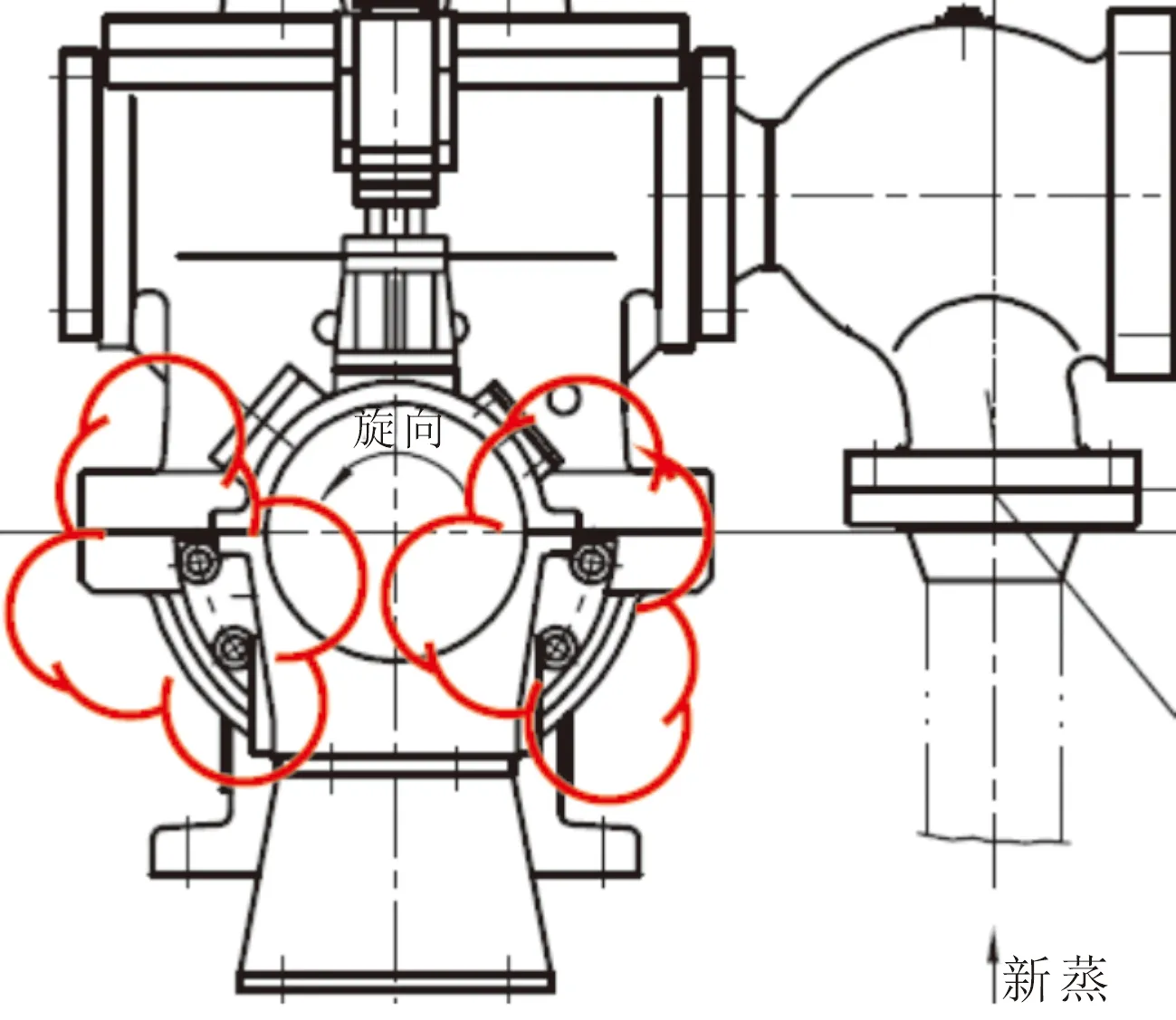

2.1 径向轴承偏磨

打开轴承箱,发现后轴承径向轴瓦的摩擦带呈楔形,外侧摩擦痕迹宽度约为内测的2倍(见图1),前轴承瓦块摩擦痕迹正常,表明转子在排汽端出现了一定程度摆动。厂家认为该偏磨痕迹影响不大,但还是更换了排汽端径向轴承,原轴承返厂修复后作为备件。

图1 排汽端径向轴承瓦面

2.2 进汽端膨胀间隙不足

汽轮机升温时缸体和转子受热后,缸体和前轴承座会向前轴承侧膨胀,安装时应预留足够膨胀间隙。运行中如限位螺柱(猫爪)顶死、膨胀受限,缸体会产生巨大应力,可能使动、静件发生擦碰,严重者将导致转子变形[1]。

在设计上本机组向前轴承座方向膨胀可达3 mm。试车时,前轴承座猫爪处在轴向膨胀空间只有1.2 mm。故机组不能自由膨胀。

机组公用底板上的台座间距在现场无法改动。经厂家计算,在满足强度的情况下对限位螺柱的直径进行了车削处理,加工后膨胀间隙扩大为4 mm。

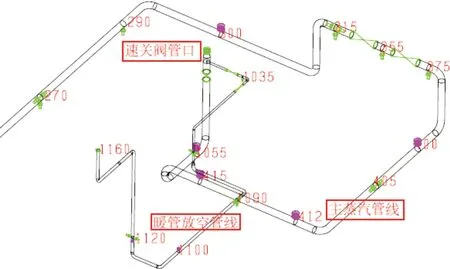

2.3 进汽管道发生顶缸

机组冷态时,在猫爪、速关阀垂直方向架百分表。暖机过程中发现速关阀上升约2 mm,速关阀侧猫爪处上升0.2 mm后顶死,对侧猫爪处上升0.15 mm左右,表明机组升温后出现管道顶缸现象。

蒸汽管道在高温下会发生膨胀,膨胀后施加给缸体的应力须限制在允许范围内,否则轻则引发轴承振动、温度超标,重则造成动静件接触摩擦,甚至机组永久变形。本汽轮机质量较轻(1 700 kg),更容易出现顶缸。

管道模型及弹簧支撑见图2,紫色节点为弹簧支撑,绿色节点为限位管架,其中离速关阀最近的点1055、415为恒力弹簧支撑,点412为变力弹簧支撑。若在速关阀前对管道进行硬限位,速关阀及缸体的膨胀无处释放,应力模拟显示产生的应力远超机组允许范围。为改善管道顶缸,将点1055、415及412弹簧卸载了部分拉力,使垂直段蒸汽管道更容易向下膨胀。

图2 进汽管道模型及支撑

汽轮机管口载荷公式见式(1)~(3):

Lt=Fr+1.09Mr

(1)

(2)

(3)

其中:Lt为管口总载荷;Fr为合力;Mr为合力矩;Fx、Fy、Fz为管口3个方向上受的力;Mx、My、Mz为管口3个方向上受的力矩。

调整弹簧后,根据仿真分析,管道作用在速关阀管口的总载荷为8 277 kN/m2(方向向上),厂家确认可以接受。

排查整个进汽管道时,发现图2中405点应为轴向限位点,但施工时轴向和垂直均作了限位;点290应为垂直限位,但实际做成了轴向限位。此两处限位离缸体较远,但对管道的自由膨胀会有一定影响。按设计,对上述支点进行了整改。

采取上述措施后再次进行了无负荷试车,振动问题有所改善,但仍出现振动高联锁。上述现象说明,管道顶缸不是跳车的直接原因,或者顶缸已经造成机组其他故障。

3 监控数据分析

为进一步排查,调取了ITCC记录的各测点振动趋势,并从System1中提取机组的振动频谱和轴心轨迹进行分析。

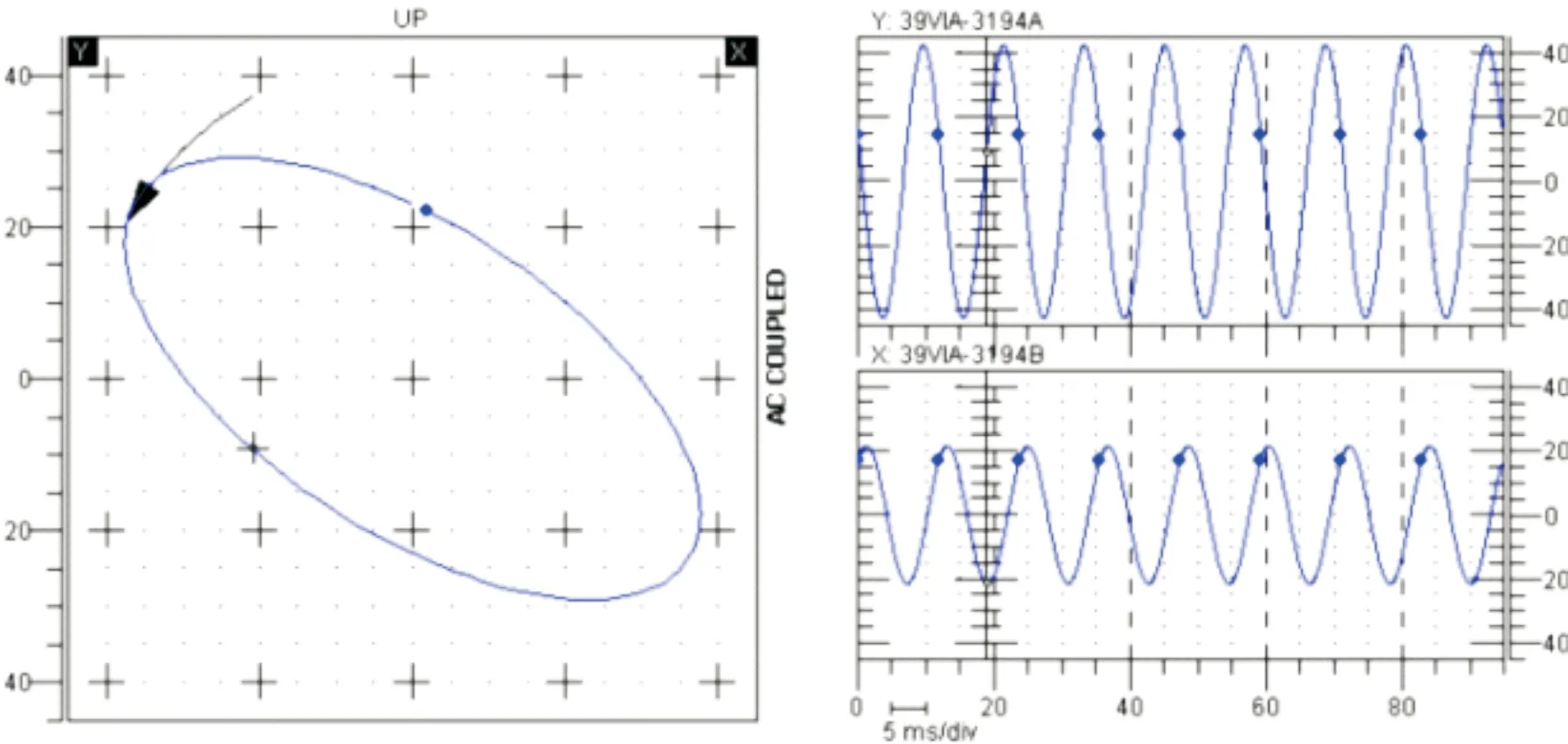

3.1 轴心轨迹呈反向涡动

机组轴心轨迹见图3,转速为5 060 r/min,振动峰峰值约为60 μm。轴心轨迹呈现椭圆形,并出现了明显的反向涡动特征。转子轴心轨迹反向涡动是动静件接触摩擦的征兆[2]。

图3 前轴承轴心轨迹

3.2 System1振动频谱特征

分析了System1中的振动频谱(见图4)。横坐标为不同的倍频,纵坐标为对应频率下的振动幅值。可见振动具有明显的±1倍频特征:-1倍频振动在总振幅中占60%以上;+1倍频振动占20%以上;其他高频振动振幅很小。

图4 System1振动幅值频谱

局部摩擦的振动信号具有广谱特性,低频振动成分和高频振动成分均比较丰富。当局部摩擦发展为大范围摩擦后,频谱图中±1倍频振动分量多占据主导地位,高倍频分量较弱。由此判断机组内部的动静部件已出现大范围的接触摩擦。

3.3 振幅随转速增加

图5为各测点振动随转速的趋势。

图5 ITCC各测点振动随转速的趋势

上图显示,各测点的振幅对转速具有极好的跟随性,表明转子的残余不平衡力与转速成正比[3]。随转速增加,所有轴承的振幅同时加大也符合动平衡失稳的特征[4]。故判断透平转子已出现质量不平衡或弯曲。

从第2次启动,各次试车中同转速、同测点的振动幅度具有良好重复性,由此推断永久性转子不平衡发生在第1次跳车后至第2次热态启动前。

4 开缸检查汽封、转子

4.1 进汽端汽封偏磨

透平轴端汽封为高低齿,动静汽封齿错落布置。开缸后发现进汽侧上静汽封与转子已发生严重偏磨(见图6)。

图6 上部静汽封齿磨损

速关阀侧斜上方45°位置,沿圆周方向有弧长约100 mm的摩擦带,密封齿为不锈钢,硬度较大,转子只有350 kg,抗扰动能力弱。动静摩擦会激发转子摆动和振动。

这与频谱显示的±1倍频主导振动和轴心轨迹反向涡动特性相吻合。摩擦位置靠近触发联锁的探头位置,故该汽封摩擦是导致透平振动跳车的直接原因。为确保再次冲转成功,直接更换了新汽封。

此外,转子汽封在圆周上也有约100 mm的偏磨带,其他方位未见摩擦,证明转子发生了固定相位的跳动。

4.2 转子表面局部变色

开缸后发现转子进汽段和排汽段材料表面呈现乌蓝色,排汽端尤其明显(见图7)。

图7 转子表面呈现乌蓝色

本机组的蒸汽温度约450 ℃,仅冲转数次即变蓝,说明转子可能在某个时间存在急剧降温,出现了类似“淬火”现象,导致该现象的原因有以下两种。

(1)试车初期缸内积液。高温蒸汽进入缸体时与常温的缸体材料存在温差,部分蒸汽凝结成水,如果排液不及时,缸内会积液,液体与转子接触时可能发生“淬火”现象。但经过分析,排除了这种可能。首先,开缸后检查了缸体导淋和静叶栅低点的贯通排液孔,未见堵塞。缸体导淋一直敞开,试车时一直排出蒸汽,缸体内不会积液。其次,未发现缸体流道内有水渍或变蓝。第三,若缸内积液先发生在进气端,进气端变蓝程度应更明显,但实际最严重的变色出现在排汽端。

(2)首次停机过程中出口放空阀未关,冷气窜入。汽轮机试车时,背压排汽未送入蒸汽管网,而是经放空阀去厂房外排大气。首次跳车后至第2次冲转的半小时间隔,操作人员未关掉排汽放空阀。缸体内蒸汽在冷凝过程中体积剧烈收缩,导致缸体内压力低于环境压力,使得室外环境低温(0 ℃以下)通过放空管逆向窜至汽轮机缸体内。高温转子遇见冷空气,剧烈降温,出现类似“淬火”现象。冷空气从排汽管进入,先接触排汽端,与排汽端变色更明显相吻合。转子局部结构,比如叶片、外圆围带等可能会在“淬火”中发生变形,使圆周上质量分布发生改变。

综上所述,转子在急剧冷却和外部应力(管道顶缸、热膨胀受限等)的共同作用下,发生不可逆的质量分布改变,导致转子动平衡失效,进而引发多次振动跳车。

5 更换转子及修复安装

5.1 更换转子

根据以上分析更换了备用转子。更换转子后对机组重新进行找正、对中,复测了所有间隙和安装数据,使之符合产品合格证要求。如汽封间隙0.20~0.30 mm,平衡鼓梳齿密封间隙0.25~0.35 mm。

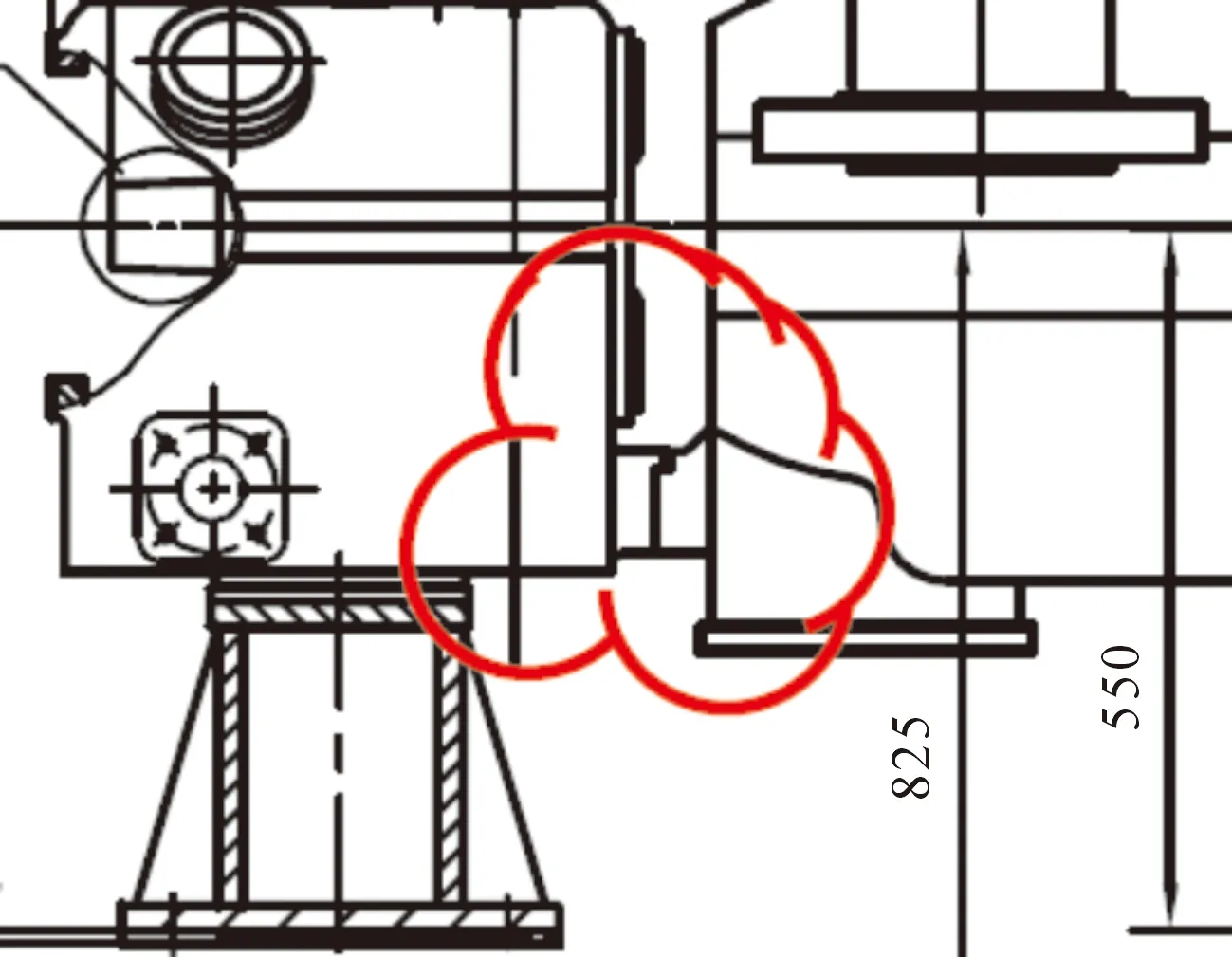

5.2 轴承座补装定位销

为防止汽轮机下缸体在膨胀或外部应力作用下发生偏移,造成动静件接触摩擦。在轴承座上补装了4个φ20的定位锥销。通过定位销把汽轮机支座与整个机组的公用底座定位在一起(见图8)。

图8 加装的定位锥销

5.3 缸体半圆法兰处轴向定位销

机组下缸体半圆法兰处通过一组螺栓将缸体与前轴承座连成刚性整体(见图9)。复测时发现,进汽端瓦窝中心垂直方向跳动0.14 mm,水平方向跳动约0.02 mm。同时,图10中轴承座与缸体承台配合处在垂直方向有较大间隙,证明缸体发生了下沉。

图9 下缸体半圆法兰及紧固螺栓

图10 轴承座与下缸体承台的垂直间隙

分析认为,在暖机及试车过程中,螺栓材料受热膨胀导致其螺栓紧力变小,缸体在自身重力及外力作用下,利用螺栓孔与螺栓之间的间隙而发生下沉。这将导致上汽封间隙减小,增加上汽封摩擦的风险。

处理方案如下:脱开进出口蒸汽法兰口,用液压装置将缸体的下沉进行复位,通过复测瓦窝中心跳动量,恢复转子与缸体同心度。此处螺栓在现场无法更换或加工,故在半圆法兰的相邻螺栓之间增加轴向定位锥销。

6 整改后试车合格

处理完所有问题后再次试车。空负载运转时,额定转速下各测点的振动值均在20 μm以内。带压缩机满负荷运行时,汽轮机振动值也都在正常范围内,振动问题得到解决。

7 返厂修复转子动平衡

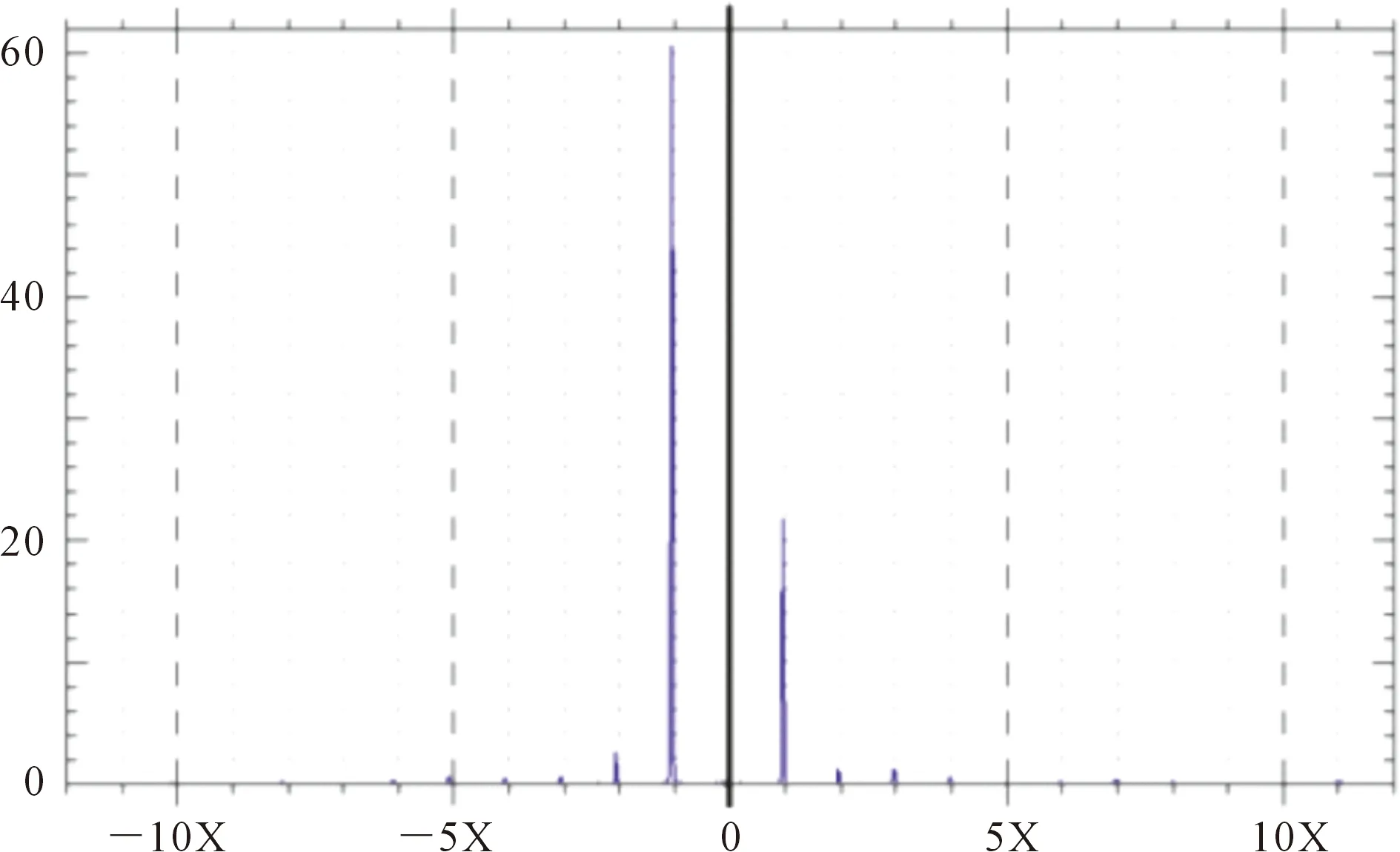

事后,将原转子运至杭州汽轮集团,校验高速动平衡,笔者见证了该过程。高速动平衡机上测试的极坐标曲线见图11。从曲线轨迹可知,动平衡的确遭到破坏,验证了前文分析。随后按ISO 1940标准中G1.0级平衡精度重新恢复了该转子的动平衡,返回现场或作为机组的备用转子。

图11 转子返厂高速动平衡曲线

8 结语

本文针对汽轮机的振动问题、机组安装进行全面检查。经过分析,认为外力作用和冷气窜入破坏了转子动平衡,引发动静件硬接触,从而导致机组振动过大。经过针对性整改后,机组振动恢复正常,至今已安全稳定运行7年。