渣油加氢装置的催化剂应用

2022-08-12陈寿坤

陈寿坤

(中国石油化工股份有限公司茂名石化分公司,广东茂名 525000)

0 引言

中石化茂名石化分公司(简称茂名石化)240 万吨/年固定床渣油加氢装置于1999 年建成投产,该装置共设有两个系列,且每个系列有5 台反应器组成。两个系列共用原料缓冲罐、进料泵、循环氢压缩机和热低分,以及设有单独的加热炉、反应器和热高分。渣油加氢装置在第10 周期加工的减渣原料主要来自沙轻/阿曼原油,而在运转第11 周期,茂名石化为了提高炼厂效益,对所加工的原油进一步劣质化,主要为上扎库姆、达混、杰诺、萨图诺、沙轻、阿曼等。渣油产品为催化裂化装置提供优质原料。

茂名石化渣油加氢装置(I 列)在第10 周期和第11 周期采用了某公司的第五代高稳定性渣油加氢催化剂RM-8030/RN-8210/RN-850。在第10 周期,渣油加氢催化剂在装置运转末期仍表现出非常高的稳定性,末期温度在395 ℃下恒温操作8 个月以上,且产品质量满足要求。为了提高渣油加氢装置的性能,以及适应劣质原油的加工能力,茂名石化于2014 年决定将渣油加氢装置的一个系列采用进口催化剂。经过调查、评估和竞标,最后选择某公司第五代渣油加氢催化剂RM-8030/ RN-8210/RN-850,并使用在I 列的第10 周期和第11 周期。其推荐的催化剂系统于2012 年首次在科威特MAA 炼厂渣油加氢装置投用以来,已在科威特、日本、韩国、泰国、越南、欧洲以及中国大陆和台湾等20 多套渣油加氢装置上累计应用100 余次,并取得非常好的工业应用业绩。而II 列仍则采用了国内专利商的催化剂。

主要介绍某公司第五代渣油加氢催化剂在茂名石化渣油加氢装置上的工业应用情况,并将其催化剂与II 列国内参比剂的性能进行比较。

1 某公司第五代渣油加氢催化剂的特点

随着渣油加氢装置原料的劣质化,根据渣油加氢反应机理和特点,开发第五代高稳定性渣油加氢催化剂RM-8030/RN-8210/RN-850,在加工劣质渣油原料时,具有非常强的抗结焦性能以及非常高的稳定性,其渣油加氢催化剂的主要特点如下:

(1)催化剂的品种少,其中脱金属剂为RM-8030、过渡剂为RN-8210、深度脱硫脱残炭剂为RN-850。

(2)催化剂系统具有很强的抗结焦性,在工业装置上表现很高的稳定性。

(3)催化剂系统具有很强重组分加氢的选择性,可以降低渣油产品的沥青质析出风险,改善催化裂化装置产品收率分布。

(4)独特的中间过渡剂RN-8210 具有多种功能(HDM/HDS/HDCCR),在运转初期具有独特自活化功能和极高的稳定性。

2 第10 周期的应用情况

茂名石化渣油加氢装置第10 周期于2015 年1 月16 日切换渣油原料,2016 年3 月17 日停工,共运行426 d。

某公司第五代催化剂在运转6 个月后,装置平均温度达到395 ℃,由于进料加热炉炉管壁高点温度制约,无法进一步提高加热炉出口温度(即一反的入口),使得装置平均温度无法进一步提高。通过和相关技术服务人员商讨,可以长期恒温操作,直到装置停工。在装置恒温期间(8 个月以上),进料量达到设计要求,且渣油产品满足指标要求,表明其第五代渣油加氢催化剂在末期高温操作的条件下,具有极高的稳定性。

鉴于进料炉管壁的最高温度制约,在第11 周期对催化剂的装填进行优化,主要是在二反I-R102 的底部装填具有独特中间过渡剂RN-8210 催化剂。RN-8210 催化剂具有多种功能(HDM/HDS/HDCCR),且具有极高的稳定性,可确保二反I-R102 在整个周期有较高且稳定的温升,以弥补进料加热炉出口温度受限。

3 装置第11 周期的运转情况

第11 周期于2016 年5 月1 日切换渣油,由于配合催化裂化装置检修,于2017 年3 月21 日装置提前停工,共运行324 d。在第11 周期,加工上扎、达混、尼罗、杰诺、萨图诺、沙轻、阿曼等原油的减渣,其中达混、尼罗和萨图诺等含酸劣质原油的加工比例在中期和末期分别达到了17%和20%。

3.1 装置原料

茂名石化渣油加氢装置加工的原料为沙轻、阿曼、上扎库姆和低硫石蜡基劣质含酸原油的减渣与蜡油的混合原料。这些含酸劣质原油的减渣主要有以下特点:①硫含量低,且残炭/硫比较高,通常该比值越高,表明减渣的残炭转化难度就越大;②总金属、镍、铁含量和镍/钒比均非常高,由于脱镍和脱钒的机理不同,通常镍/钒比越高的渣油原料,金属的脱除难度相对较大,且原料的铁含量高,容易导致反应器压降上升;③偏石蜡基(UOP K 值高)的渣油原料,在高转化率下,渣油产品中的沥青质析出的风险会上升,可能会导致催化剂床层和高压换热器的压降问题;④渣油原料的总氮/碱氮含量越高,对加氢脱硫反应和脱残炭反应会有抑制作用,影响渣油加工深度。

在第11 周期,装置进料量基本相同,单列平均进料量为148.2 t/h。在运转40 d 后,开始加工劣质含酸原油的减渣比例,并逐渐提高掺炼比例,在运转中期,掺炼比例约为17%,在运转末期时,掺炼超过20%。加工的渣油原料密度变化随着含酸油的掺炼比例的提高而上升,渣油原料的最大密度991.6 kg/m3,平均密度为976.8 kg/m3。渣油原料中的硫含量变化在开始阶段为3.0 wt%,随着低硫含酸劣质原油的掺炼比例上升,在运转到81 d 时降低到1.55 wt%,然后稳定在2.2~2.8 wt%,整个周期原料的平均硫含量为2.57 wt%,要明显低于第10 周期。原料残炭含量波动相对较小在11~12 wt%范围内,整个周期的平均原料残炭含量为11.3 wt%,因此在加工低硫含酸原油期间,原料的残炭/硫比值就相对较高,这是含酸原油相对比较难转化的原因。渣油原料中的镍和钒含量相对比较接近,镍和钒的平均值分别为25.2 和38.4 wppm,镍/钒比为0.66,而含酸油镍/钒比非常高,如达混原油减压渣油中镍含量高达156 wppm,而钒含量仅0.5 wppm,因此,高镍/钒比也使含酸油的加工难度变大。

3.2 装置操作情况

第11 周期,装置I 列使用的某公司第五代催化剂的CAT在运转到17 d 时达到375 ℃,并在375 ℃左右恒温105 d,II列国内参比剂的初期催化剂活性非常高,但稳定性较低,在运转两个月后,I 列催化剂和II 列国内参比剂的CAT 相同。

为了评估两个系列的催化剂反应性能,根据两个系列的总温升变化得出,在装置运转两周后,I 列催化剂的总温升要比II列的参比剂高5 ℃左右,表明I 列催化剂的加氢脱硫/脱残炭的反应深度要高于II 列。为了进一步评估在运转第11 周期优化的催化剂系统的性能,分别将使用的催化剂第11 周期和第10周期的性能,以及第11 周期催化剂系统和II 列国内参比剂的性能进行比较。

3.3 某公司第五代催化剂第10 周期和第11 周期的性能比较

为了比较某公司第五代催化剂第10 周期和第11 周期的性能,将两个周期的操作条件和原料性质归一化到设计条件下,计算出归一化的HDS/HDCCR/HDV/HDNi 反应速率常数(390 ℃),得出使用的催化剂在第11 周期表现出更高的加氢脱硫和加氢脱残炭性能,以及接近的加氢脱钒/脱镍的性能。

4 在第11 周期某公司催化剂与国内参比剂的性能比较

第11 周期I 列和II 列的进料量保持相同,均为148.2 t/h,循环氢量分别为80 994 Nm3/h 和80 841 Nm3/h。由于两个系列共采用一台泵,因此两列的原料完全相同。

第11 周期两列加工的渣油原料性质/两列热高分油性质如图1 所示,由此可见,I 列的热高分油的硫、残炭、金属、铁含量均要优于II 列参比剂,而氮含量要略高于II 列。

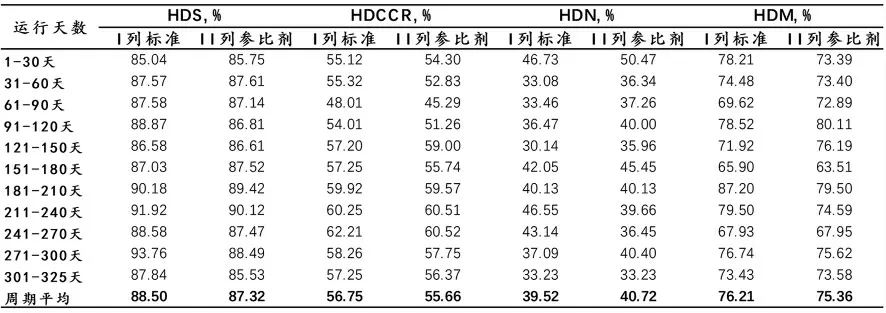

第11 周期I 列催化剂和II 列参比剂的脱除率比较如图2 所示,将第11 周期I 列催化剂和II 列参比剂的硫、氮、残炭和金属Ni+V 的脱除率进行比较。从图2 可见,I 列催化剂的平均脱硫率、脱残炭率、以及脱金属率均要高于II 列参比剂,而脱氮率略低。

图2 第11 周期I 列催化剂和II 列参比剂的脱除率比较

5 结束语

(1)某公司第五代渣油加氢催化剂应用在茂名石化渣油加氢装置(I 列)的第10 周期和第11 周期上,均表现出极高的稳定性。

(2)考虑到进料加热炉管壁最高温度受限,在第11 周期将催化剂装填进行优化,与第10 周期相比,优化后的催化剂系统具有较高的加氢脱硫、脱残炭、脱氮性能,以及接近的脱金属性能。

(3)在第11 周期,与II 列国内参比剂相比,I 列催化剂具有较高的加氢脱硫、脱残炭、脱金属性能,以及略低的脱氮性能。