制丝生产掺配加香单元小仓柜余量算法研究

2022-08-12姚兆军王海峰

韦 波,姚兆军,王海峰,丁 斐

(1.广西中烟工业有限责任公司柳州卷烟厂,广西柳州 545026;2.北京航天拓扑高科技有限责任公司,北京 100176)

0 引言

在制丝生产过程中,掺配加香单元生产结束后,工单数据报工问题影响出丝率计算统计,出丝率的不准确性,会导致人工无法判断是生产控制问题还是数据问题导致,并且原生产模式,对于批次结束后,小仓柜剩有余量,退料处理后,没有对退料数据进行存储,无法追溯完整批次数据,针对此问题,研究讨论解决方案。本设计着重解决工单报工数据和批次退料数据。研究发现:掺配加香单元生产过程中,监控系统将翻入烟包信息存入数据库,生产结束后,管理系统将批次每个道次皮带秤累计量采集上来,并且将采集点累计量和烟包信息全部报工,但是并没有考虑烟包重量在皮带运输过程损耗重量和批次出现退料重量,导致皮带秤累计量和批次烟包总重量不准确问题。掺配加香单元小仓柜余量算法,在翻箱单元结束信号出现时,对批次烟包信息进行计算,最终得到报工数据和计算后剩余重量数据,计算后余量重量大于20,再根据每个道次是否出现退料信号,判断该道次是否退料,如果有退料信号,计算后剩余重量数据是退料数据,如果没有退料信号,则该数据为误差数据;计算后余量重量小于20,该计算后剩余重量数据为误差数据。在此算法基础下,工单报工数据问题得到解决,出丝率计算准确性提高,退料数据也可以在数据库中查询。

1 开发技术概述

1.1 Visual Studio 开发工具

Microsoft Visual Studio(简称VS)是美国微软公司的开发工具包系列产品。VS 是一个基本完整的开发工具集,是一种综合性的软件开发辅助工具,其通常包括编程语言编辑器、编译器/解释器、自动建立工具、调试器,包括了整个软件生命周期中所需要的大部分工具,如UML 工具、代码管控工具、集成开发环境(IDE)等。采用VS 作为开发工具,可以方便快捷地研发小仓库余量服务。

1.2 Oracle 数据库

Oracle 数据库系统是美国Oracle 公司(甲骨文)提供的以分布式数据库为核心的一系列软件产品,它是在数据库领域一直处于领先地位的产品。Oracle 数据库系统可移植性好、使用方便、功能强,适用于各类大、中、小微机环境,是一种高效率、可靠性好、适应高吞吐量的数据库方案,具备完整的数据管理功能,真正实现了分布式处理功能。

1.3 FactoryTalk Historian 数据库

FactoryTalk Historian SE 帮助操作人员、生产主管、维护人员、支持人员和业务人员管理并改进工厂、车间或生产设备的性能,比传统的历史数据库更容易实施和管理。安装、组态和管理历史数据采集仅需要很少的工程量,自动化的组态过程可以帮助识别和连接控制系统,而且能够迅速地组态和开始数据采集。通过使用现成的接口,提供与其他控制系统方便的连接,允许在中控室中完成对每个分布式Historian 子系统的日常管理工作。可靠实时地访问精确的信息是提高生产力和生产效率的重要组成部分,大大加快决策过程并帮助改进生产瓶颈。

2 小仓柜余量算法设计

2.1 设计思路

(1)建立临时表、退料表和计算结果表,用于存储相应功能数据。

(2)设置2 个定时器工,分别获取翻箱信号和退料信号:翻箱信号用于判断翻箱是否结束,当检测翻箱信号为结束状态,开始运行小仓柜余量相关工作;退料信号用于判断是否退料,当检测退料时,开始运行退料相关工作。

小仓柜余量算法主要分为两部分,一部分通过翻箱信号控制,另一部分通过退料信号控制,翻箱信号和退料信号同时运行,基于现有程序运行和生产模式控制,不会出现翻箱结束信号和退料信号同时出现的情况。当翻箱结束获取1~9#是否有掺配(道次分配,配方决定),如果有,则执行:①获取工单;②存入临时表;③获取皮带称累计值;④计算小仓柜余料算法。当退料开始将临时表数据保存到退料表中,并且将临时表中数据删除。

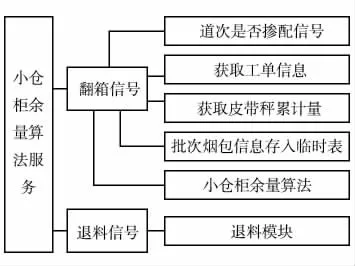

2.2 功能描述(图1)

图1 小仓柜余量算法设计

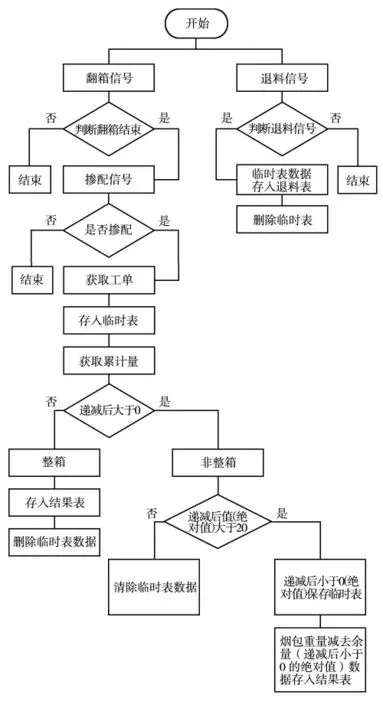

(1)翻箱信号。设置一个定时器,每分钟执行一次,当翻箱信号结束,开始判断道次是否掺配信号,获批次使用道次号,用于获取使用道次的皮带秤累计量,然后获取临时表数据,用皮带称累计量逐次减去每箱重量,若递减后大于等于0 为递减整箱,小于0 为递减非整箱。①整箱:将计算结果存入结果表,并且删除临时表中数据;②非整箱:将递减递减小于0 的数值的绝对值与20 比较,若小于20,则清除临时表中数据,默认烟丝全部走完;若大于20,则递减小于0 的数值的绝对值作为余量数据继续存留在临时表中,整箱烟丝重量减去余量作为消耗数据存入结果表中。

(2)退料信号。设置一个定时器,每分钟执行一次,获取每个道次退料信号,当道次出现退料信号时,将临时表数据保存到退料表中,并且将临时表数据删除。

2.3 小仓柜余量计算流程

小仓柜余量计算流程如图2 所示。

图2 小仓柜余量计算流程

3 实现功能

基于制丝车间报工现状,实现精准报工,减少误差,并且对报工数据和退料数据可以追溯详细信息。

(1)传统报工模式。批次生产结束后,通过数据采集服务将生产过程数据采集并且保存到Oracle 数据,报工时将采集数据报工给MES 系统,监控系统获取翻箱每个烟包信息,并且保存到Oracle 数据,一并报工给MES 系统,此时翻箱烟包数据总重量与采集皮带秤重量相差太大。原因:①采集皮带秤是消耗后重量,而烟包总重量是翻进去重量未考虑消耗;②有一些批次翻箱进小仓柜的烟包会出现退料情况,这种情况下采集皮带秤重量已经过滤掉退料重量,所以误差比较明显,并且传统模式下小仓柜退料信息没有保存数据,后期数据追溯数据时,无法得到完整的数据流向。

(2)现在报工模式。小仓库余量计算结束后,正确的翻箱信息保存到计算结果表,报工时通过工单信息查询计算结果表中数据,在将数据整合后报工,此时采集皮带秤累积量值与翻箱总重量值误差在范围内,报工给MES 系统后,MES 系统计算烟丝出丝率更准确性。当出现退料情况,退料服务将退料信息保存到退料计算表,方便后期数据追溯。

(3)实现功能。实现数据准确性报工和退料数据追溯,通过后台服务运行,不需要人员管理,并且在制丝管理系统可以查询翻箱烟包数据和退料数据。考虑数据并发问题,数据查询采取缓存模式,减轻连接数据库压力,并且对查询语句进行优化处理,防止查询时间过长导致程序运行时间延长。

4 项目衍生

当前系统已经明细计算小仓柜当前剩余烟包信息,通过剩余烟包总重量加上翻入烟包信息重量再减去翻出烟包信息重量,可以大概计算当前小仓柜有多少烟丝,可以方便中控室操作工对小仓库里烟丝进行控制。

因皮带秤误差原因,工单上报MES 系统数据存在误差,通过小仓柜余量算法精确减少误差,通过生产过程中留入临时表数据分析,设定固定值20,可以有效判断当前每个道次是否全部走完。保存每次小仓柜余量信息,实现大数据分析,考虑每个批次、投产量、生产时间等因素,分析出每个误差值,再次精准报工数据。

5 结束语

构建计算小仓柜余量算法服务,实现每批次工单精准报工,保证数据准确性,保障烟厂计算出丝率准确性,退料数据追踪。计算过程数据保存数据库结果表和退料表,实现可查询每批次实际掺配烟包信息和重量,信息的可再现提高了企业的信息化管理水平和生产效率。

小仓柜项目衍生也可以让中控室操作工了解当前小仓柜余量详情,对生产控制和现场操作工沟通起到良好作用,更有效保障生产质量。