催化裂化装置沉降器防结焦技术改造

2022-08-12赵林超李昊天

赵林超,史 斐,李昊天,赵 娜

(1.中国石油大港石化公司,天津 300280;2.中国石油项目管理公司天津设计院,天津 300280)

0 引言

中国石油大港石化分公司重油催化裂化装置由中国石化工程建设公司(原中国石化集团北京设计院)设计,1996 年12月建成投产,采用反再高低并列、两段串联再生工艺,主要加工大港原油的减压蜡油、常压渣油和焦化蜡油。2004 年扩容改造后装置处理能力达到140 万吨/年。

1 改造背景

1.1 沉降器结构型式

装置反应系统于2000 年进行改造,沉降器提升管出口快分采用UOP 公司“VSS+单级旋分”型式。VSS 系统由旋流快分头、封闭罩、直联升气管、油气平衡收集管等组成,反应后的催化剂和油气经提升管出口旋流快分头分离后,带有少量催化剂的油气会经封闭罩上部直联升气管进入顶部的旋风分离器。从旋流头快分出来的待生剂再进入汽提段进行汽提。沉降器顶部旋风分离器分离的催化剂经料腿、翼阀都落入封闭罩外底部,此部分的催化剂通过封闭罩底部的槽口进入汽提段。油气平衡收集管伸到罩外催化剂床层上部,将沉降器顶部旋风分离器料腿内催化剂夹带的少量油气导入顶旋风分离器。

1.2 反应系统结焦情况

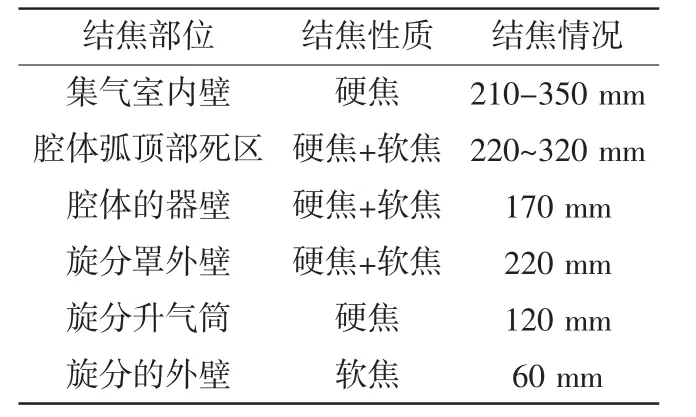

沉降器自2000 年VSS 改造后,每次检修沉降器VSS 系统封闭罩与器壁之间腔体低流速区均严重结焦(图1)。装置运行过程中焦块脱落易堵塞VSS 旋分密闭罩槽口导致沉降器跑剂或堵塞待生斜管格栅影响催化剂循环。2009 年以来装置运行过程中多次出现待生滑阀差压低影响催化剂循环、三器料位频繁波动的情况,装置停工检修清焦后情况才有所好转。2014 年11 月5 日,装置因增压机紧急停机紧急切断进料,在开工恢复过程中,沉降器内大焦块脱落堵塞槽口,导致沉降器严重跑剂,装置被迫停工抢修。沉降器结焦情况统计见表1。

表1 沉降器结焦情况统计

图1 沉降器结焦情况

1.3 沉降器结焦的危害

沉降器是催化裂化装置反应再生循环中的重要组件,沉降器结焦是导致催化裂化装置非计划停工的主要原因之一。当沉降器结焦到一定厚度、压力或温度发生波动时,很容易引起焦块大面积脱落,堵塞沉降器汽提段或旋分器的料腿,造成催化剂循环不畅或催化剂大量跑损,严重时可能导致催化剂循环中断,进而导致催化裂化装置被迫停工。

2 改造原理及内容

2.1 改造原理

沉降器的稀相空间较大,VSS 系统设置的油气收集管的空间有限,不可能在第一时间内将油气全部收集,这样部分油气的壳内停留时间就会增加,最终会导致沉降器的器壁发生结焦。

改造方案是取消油气的收集管,并在翼阀上部一定高度位置的地方设置一个金属盖板,利用沉降器内部的防焦蒸汽将油气控制在金属盖板下部的有限空间内,避免油气在封闭罩外停留导致沉降器内部结焦。同时将VSS 下部4 个槽口增多、加大,让料腿下来的催化剂和油气一并从槽口底部进入,避免催化剂在罩外堆积。

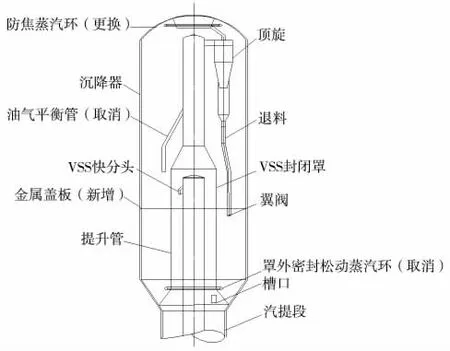

2.2 改造内容(图2)

图2 沉降器改造内容

(1)新增封闭罩外油气金属盖板、取消油气平衡管。油气金属盖板设置在翼阀上部,盖板与外腔器壁、盖板与内提升管外壁及盖板与旋分料腿外壁之间均设置一定间隙。防焦蒸汽经盖板间隙向下与旋分下来的催化剂一起通过槽口进入VSS 罩内腔。取消原有的油气平衡管。

(2)修改VSS 封闭罩下部槽口。在原有的4 个槽口基础上,再均开4 个槽口,并加大原4 个槽口。对槽口进行扩孔和加开前,需对槽口部位的壳体进行加固,防止加开和扩大槽口导致VSS 封闭罩整体强度消弱。

(3)取消VSS 封闭罩底部第1 层挡板及预汽提蒸汽。改造后,沉降器料位控制在槽口以下,因此第1 层汽提挡板及锥段松动蒸汽将失去作用,改造时取消第1 层汽提挡板、预汽提蒸汽及沉降器锥段蒸汽分布环。

(4)更换集气室外防焦蒸汽环。预汽提蒸汽及沉降器锥段松动蒸汽取消后,为保证沉降器汽提段蒸汽量不降低,将防焦蒸汽量增加,防焦蒸汽环改大(DN50 更换为DN150)。

(5)新增槽口料位监控点L2115A/B、油气盖板上下差压监控点PDT2130、油气盖板上下温度监控点T2193/T2194 及槽口处4 个测温点T2130/A~D。

3 改造后的工艺操作变化

沉降器改造后主要工艺操作变化是沉降器的料位变化。

改造后沉降器料位控制方案由原来控制在第1 层汽提挡板以上改为控制在槽口以下(不超槽口下沿)。

3.1 装置各工况下沉降器料位计算

(1)沉降器料位计算:ρgH1=LC2101×60;ρgH2=D2101;LC2101=D2101×H1/(60×H2)。其中,ρ 是沉降器汽提段密度;LC2101 是沉降器料位,%;D2101 是汽提段密度,kPa;H1是料位高度,mm;H2是密度D2101 正负压官咀间距,m,实际间距为1.86 m;60 为料位LC2101 量程,单位为kPa。

(2)沉降器正常控制料位计算:装置正常运行时料位控制在第2 层汽提挡板上沿处(标高43 450 mm,此时料位标高H1为2570 mm),密度D2101 按11 kPa 计算,LC2101=D2101×H1/(60×H2)=25.3%。装置运行过程中沉降器料位控制在25%左右。

(3)沉降器安全控制料位计算:装置正常运行时料位严格控制在槽口下沿以下,当料位超过槽口下沿时存在跑剂风险(槽口下沿标高44 275 mm,此时料位标高H1为3395 mm)。密度D2101按11 kPa 计算,LC2101=D2101×H1/(60×H2)=33.5%。装置运行过程中沉降器料位控制在30%以下。

3.2 工艺操作变化

3.2.1 沉降器低料位控制

依据装置各工况下沉降器料位计算结果,沉降器各工况控制料位为:

(1)因开工过程中操作工况不稳定,因此,开工过程中沉降器低料位控制,开工装转剂控制15%。

(2)装置运行过程中沉降器料位控制在25%左右。料位高度约在第2 层汽提挡板下沿处。严禁料位超过槽口下沿(LC2101 约30%)。

(3)装置事故状态下,料位超过40%立即切断进料,避免沉降器严重跑剂。

3.2.2 待生线路压降降低

改造前沉降器料位控制在原第1 层汽提挡板以上,实际料位LC2101 控制在60%左右,改造后装置正常运行时料位控制在25%左右。改造前后料位高度变化导致待生线路的压降降低约21 kPa(料位LC2101 量程60 kPa)。可通过适当提高反应压力解决。

3.2.3 沉降器料位安全裕度增加

改造前,沉降器正常控制料位60%,料位达到70%时已达到翼阀位置,存在严重跑剂风险。改造后沉降器控制料位25%,料位到40%时到达将没过槽口存在严重跑剂风险。改造后料位过高导致的风险裕度由10%增加至15%,安全裕度增加。

3.2.4 日常操作监控参数

(1)监控盖板上下压差PDT2130 变化。通过调整防焦蒸汽量控制油气盖板压差为正压差,防止盖板下油气进入沉降器外腔结焦。

(2)监控槽口料位L2115A/B,槽口温度T2130A~D 变化。正值正常生产时,槽口料位L2115A/B 不见料位。槽口温度T2130A~D正常为待生剂温度,约500 ℃。如出现某一温度点过低,说明槽口处可能堆积催化剂,存在跑剂风险。

(3)监控沉降器稀相温度T2126/T2127 变化。装置开工初期该温度在430 ℃左右,通过该温度变化可监控沉降器外腔结焦情况。如温度持续下降,说明油气窜入沉降器外腔,沉降器出现结焦,综合分析原因及时采取应对措施。

4 改造效果

(1)改造开工后反再系统催化剂循环、流化正常,沉降器料位控制平稳。

(2)改造后沉降器料位过高导致跑剂的风险进一步降低,安全裕度增加。

(3)改造后沉降器各运行参数正常,沉降器外腔无明显结焦倾向。

沉降器防结焦改造解决了催化裂化装置长周期运行的瓶颈,为装置实现长周期运行提供保障。