机床切削液分配管泄漏原因分析与改进

2022-08-12胡新卓

胡新卓

(维美德(中国)有限公司,上海 201809)

0 引言

机床切削液是用来冷却、润滑刀具和加工工件的工业用液体,能提高刀具的使用寿命,降低金属加工过程中刀具和工件之间因高速摩擦产生的热量和工件形变,直接影响机械加工精度。切削液具备良好的冷却、润滑、防锈、除油清洗、防腐等功能。集中供液系统通过管道泵送切削液至各车床,但切削液分配管多次发生泄漏,泄漏位置均发生在分配管与封板的焊缝位置。

1 泄漏原因分析

1.1 供液系统设计问题

查切削液集中处理单元完工资料,发现集中供液系统主管道并未配备合适的压力泄放阀,主管道配备的是DN15 的压力泄放阀门。系统启动后,任意一台或几台机床同时停止加工后,管道系统内部切削液瞬时压力会急剧升高,压力泄放阀门开启后,因泄放面积太小,分配管瞬时压力反复过载。通过长时间观察,正常工况下分配管瞬时表压超过正常工作压力的56%,超过设计压力25%,持续时间长达25~30 s。

1.2 端头封板结构不合理

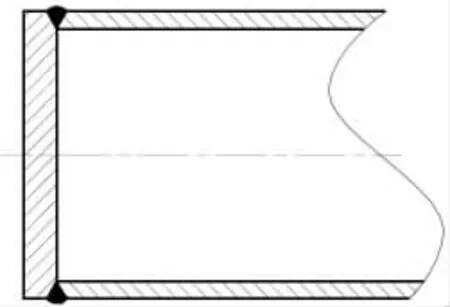

因供液系统资料不全,无法通过图纸了解集中供液系统分配管与封板的详细结构及连结方式。通过拆除分配管,切开后现场测绘,分配管Φ114.3×4.0 mm,端头封板Φ114.3×12 mm,结构在焊缝背面存在明显的应力集中现象(图1)。

图1 实际分配管与封板连结

2 改进措施

2.1 系统改进

当前系统主分配管DN100,22 根支管道均为DN25,通过重新核算安全泄放流量,保证安全泄放量等于或稍大于泄放工况下系统最大流量,即在主管道上再增加1 个DN50 的压力泄放阀,并铺设DN50 回流管至原水箱。

2.2 端头封板结构设计

从施工及成本控制的角度考虑,主分配管可利旧,材料为TP304L;端头封板需要重新制作,选用与主分配管相同材料,分配管与端头封板连结方式进行重新设计,具体结构可参考《2020 ASME Boiler &Pressure Vessel Code Ⅷ Division 1:Rules for Construction of Pressure Vessels》标准。TP304L 的物理性能参数:弹性模量1.95×105MPa,泊松比为0.3,许用应力[δ]=115 MPa。

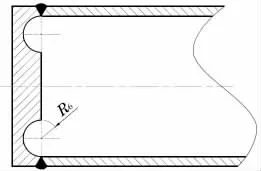

通过该标准可直接利用相应公式计算分配管与端头封板尺寸,并结合焊接工艺、材料实际供货情况调整后,分配管Φ114.3×4.0 mm,端头封板Φ114.3×16 mm(图2)。

图2 改进后分配管与封板连结

3 分配管与端头封板结构有限元分析

标准虽然给出了推荐的结构形式,但并未给出详细具体的要求,故对此结构还需要进行更详细的分析。

3.1 建立有限元模型

为节约计算机资源,最大限度减少截取端对端头板的影响,截取分配管长度,其中R 为分配管半径,T 为有效厚度,取L=150 mm。材料厚度负偏差已考虑在内,焊缝假设与母材强度相同。该结构在材料和载荷上对称,可建立1/2 对称模型。

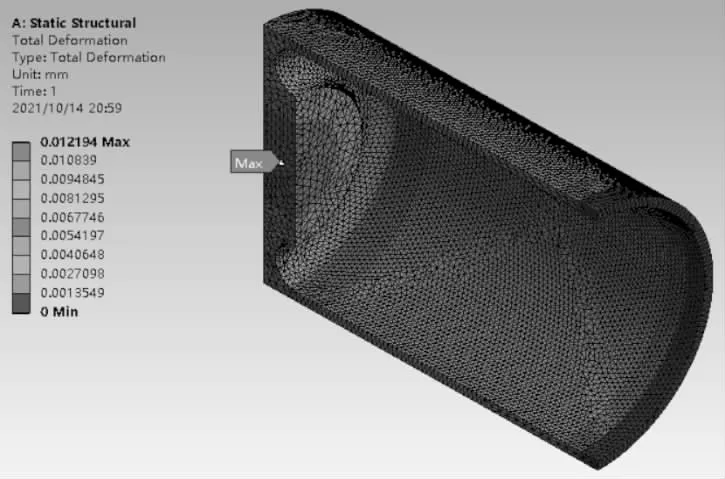

3.2 网格划分

前处理完成后,利用ANSYS Workbench 自动网格划分功能,根据结构形式自动划分网格的数量和大小,检查网格质量,进行粗略的试探性分析。待计算结果收敛后,适当增加网格数量,提高计算结果精度。网格划分完毕后,网格单元格数量80 489 个,节点数量140 249 个。

3.3 边界条件及载荷的施加

在内壁施加1.0 MPa 内压,分配管端面添加固定约束。因分配管长度取值较大,可忽略掉因固定约束带来的边缘引力。

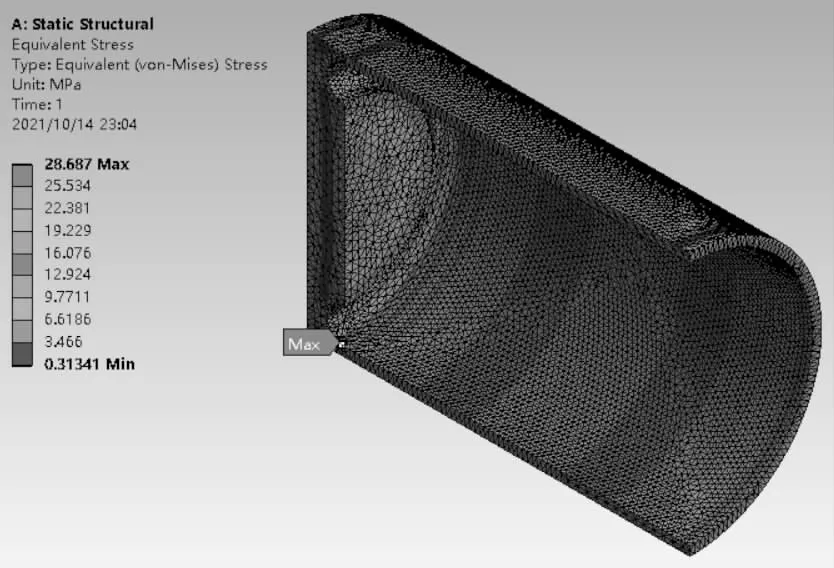

3.4 有限元计算分析

对该模型进行分析求解(图3、图4)。在当前的承载和结构条件下,最大的应力值出现在分配管与端头封板的焊缝结合处,最大为29.865 MPa,远小于需用应力;最大形变为端头板中心处,最大0.012 mm,可忽略不计,显示出较高的结构强度保障。

图4 总体弹性形变图

4 结构优化

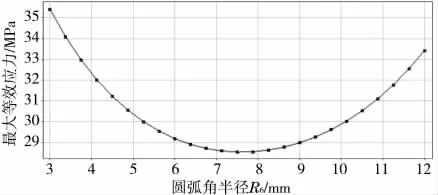

为找到最合理的结构,提高使用寿命,连接处的圆弧角度大小对该结构的连结强度有较大影响,利用ANSYS Workbench对设计进行目标驱动优化。将端头板圆弧角半径设为输入参数,命名R6,将结构最大应力设为输出参数。定义设计变量的类型和上下限,使R6为[3,12]的连续变量。在更新设计点后,系统计算出所选的12 个样本点相应的最大应力值(图5)。

图5 最大应力随圆弧角大小变化

在定义范围内,最大应力随着圆弧R6的变大先呈负相关关系;在圆弧角半径为7.5 mm 时出现拐点,此时应力最小28.531 MPa;此后随着圆弧角都增大呈正相关关系,验证了原始分配管与端头盖板的结构设计的不合理性。综上所述,最佳的圆弧角R6为7.5 mm。应用最佳设计点代入到模型中,得到应力云图(图6)。

图6 优化后的等效应力云图

5 结论

通过对主分配管与端头封板的应力分析得出,该结构的最大应力点出现在焊缝位置,即薄弱点在焊缝位置处。解决了因原始结构不合理导致切削液泄漏的问题,对类似结构的设计和制造提供技术指导。同时,该结构连结过渡圆弧角的大小需要谨慎选择,为类似结构的设计工作提供参考。