一种输气管道环焊缝缺陷自身高度精准预测模型

2022-08-12张鸿博阙永彬杨锋平莫润阳

张鸿博 刘 琰 阙永彬 杨锋平 莫润阳

1.中国石油集团工程材料研究院有限公司 2. 国家石油天然气管网集团有限公司西部管道有限责任公司 3. 陕西师范大学

0 引言

截至2020年底,中国在役油气管道总里程已达到 14.4×104km[1],管道环焊缝超过 1 000×104道。2015年之前建设的大部分管道环焊缝多采用半自动焊接,焊接环境条件较为苛刻[2-4],出现焊接缺陷的几率较高,缺陷在服役中可能发生扩展而造成灾难[5-11]。如西气东输二线某段约900 km管线在2014—2015年间首次内检测,发现存在13 000多处环焊缝异常,经开挖无损检测确认多为焊缝超标缺陷[12-13]。对于在役管道而言,由于巨大经济成本限制,不可能对所有超标缺陷进行维修或更换,由此对超标缺陷尺寸进行精准预测,使危害性较低的缺陷继续服役而修复少量危害性大的缺陷,是兼顾管道安全性和经济性的有效做法。缺陷尺寸尤其是缺陷的自身高度(缺陷在管体壁厚方向的延伸程度),使焊缝厚度减薄的同时形成应力集中,是评判含缺陷环焊缝是否能够安全服役的关键参数[14]。

适用于油气管道焊接缺陷检测的无损检测技术有多种,包括常规的脉冲回波超声检测(UT)、射线检测(RT)、磁粉检测(MT),还有近年日益成熟的相控阵超声检测(PAUT)、超声衍射时差法检测(TOFD)、切向涡流阵列检测(TECA)及场梯度成像检测(FGI)等新技术。实践中需根据被检管道的材质、壁厚及缺陷类型等选择适合的检测方法[15-18]。为了尽可能使缺陷不漏检、提高无损检测结果的可靠性,对一些重要环焊缝通常采用多种无损检测技术组合实施以期优势互补。刘晴岩[19]研究了射线检测和超声检测两种常用无损检测技术测定未焊透缺陷自身高度的方法和测试过程,并对实物试验结果和误差进行了分析。田双等[20]根据缺陷的产生部位、缺陷的性质、缺陷的方向,采用射线检测和超声波检测方法,对夹渣、未焊透、未熔合缺陷的识别方法和自身高度的测量进行研究,提出可综合运用射线检测技术和超声检测技术对缺陷进行识别和高度测量。采用多种技术组合对缺陷进行综合评估目前已经成为管道无损检测的趋势,但因技术特点的差异性,导致缺陷尺寸评定结果间往往存在差异,有时差异很大[21-25]。若将缺陷解剖测量高度作为其实际高度,无损评定结果与实际高度往往也会不一致。以哪种检测方法定量结果作为依据对缺陷进行最终评判及焊缝适用性评价,非常关键。随着对产品损伤容限要求和产品质量评价研究的进一步发展,提高缺陷自身高度的定量精度成为无损检测应用中的难题之一[26-29]。

笔者以输气管道环焊缝为研究对象,设计制作多规格不同缺陷试样,选择适宜的多种无损检测技术对缺陷高度进行无损评定,然后将这些缺陷解剖测量,以所获缺陷最大高度值作为缺陷的实际高度,再以这些数据为基础,通过SPSS软件进行统计回归,建立一个评估观测数据的函数以估计被测缺陷的实际高度[30-31]。

1 环焊缝缺陷高度统计样本

1.1 环焊缝缺陷试样及缺陷高度组合无损定量

为充分反映管道环焊缝缺陷种类和特征,选取壁厚分别为8.4 mm、14.6 mm、18.4 mm和30.8 mm规格的典型输气管道,并从每种规格的钢管上割取管段,按照各类型焊接缺陷的产生机理并模仿其形成条件、焊接工艺和手法控制,预埋制作含有各类缺陷的对接环焊缝缺陷试样,缺陷按位置分为上表面、下表面及埋藏缺陷,其中上表面缺陷性质为裂纹,埋藏型缺陷为夹渣和层间未熔合,下表面缺陷为根部裂纹和未熔合,缺陷高度为2~6 mm。

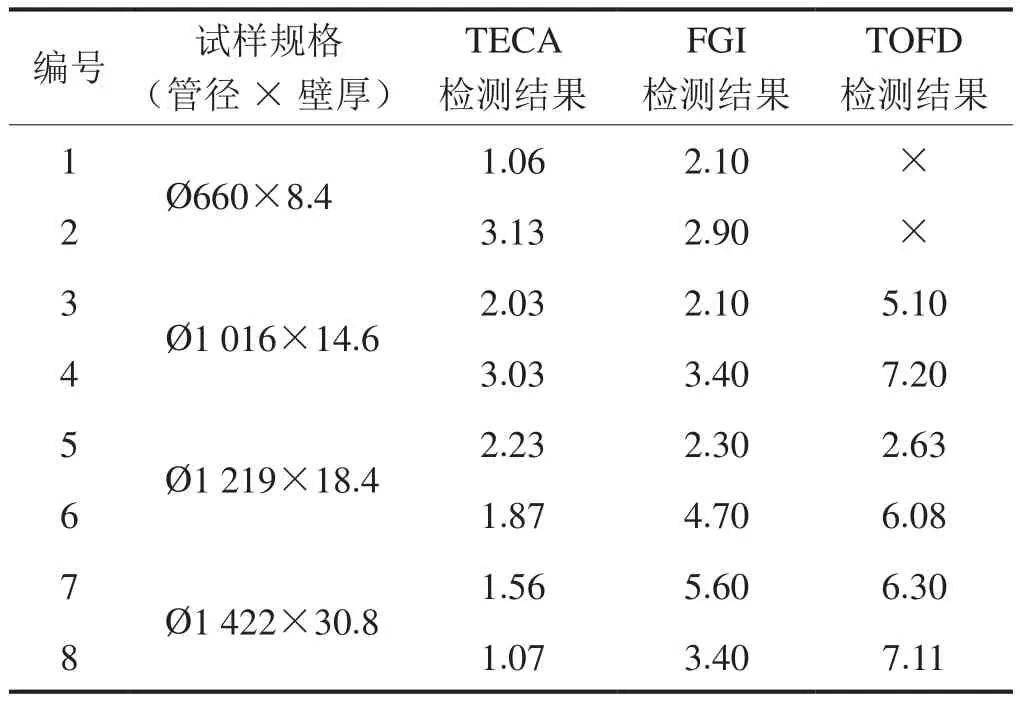

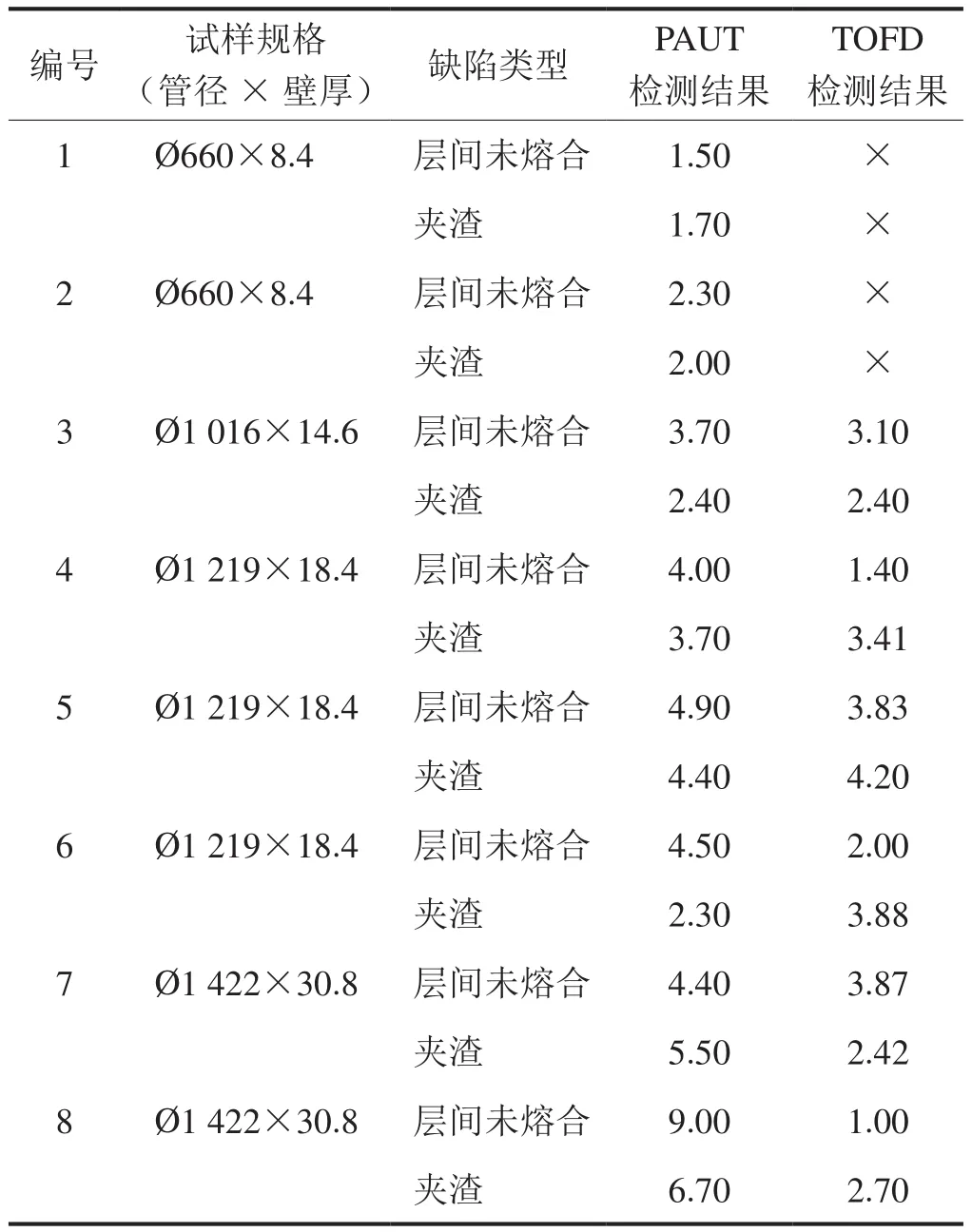

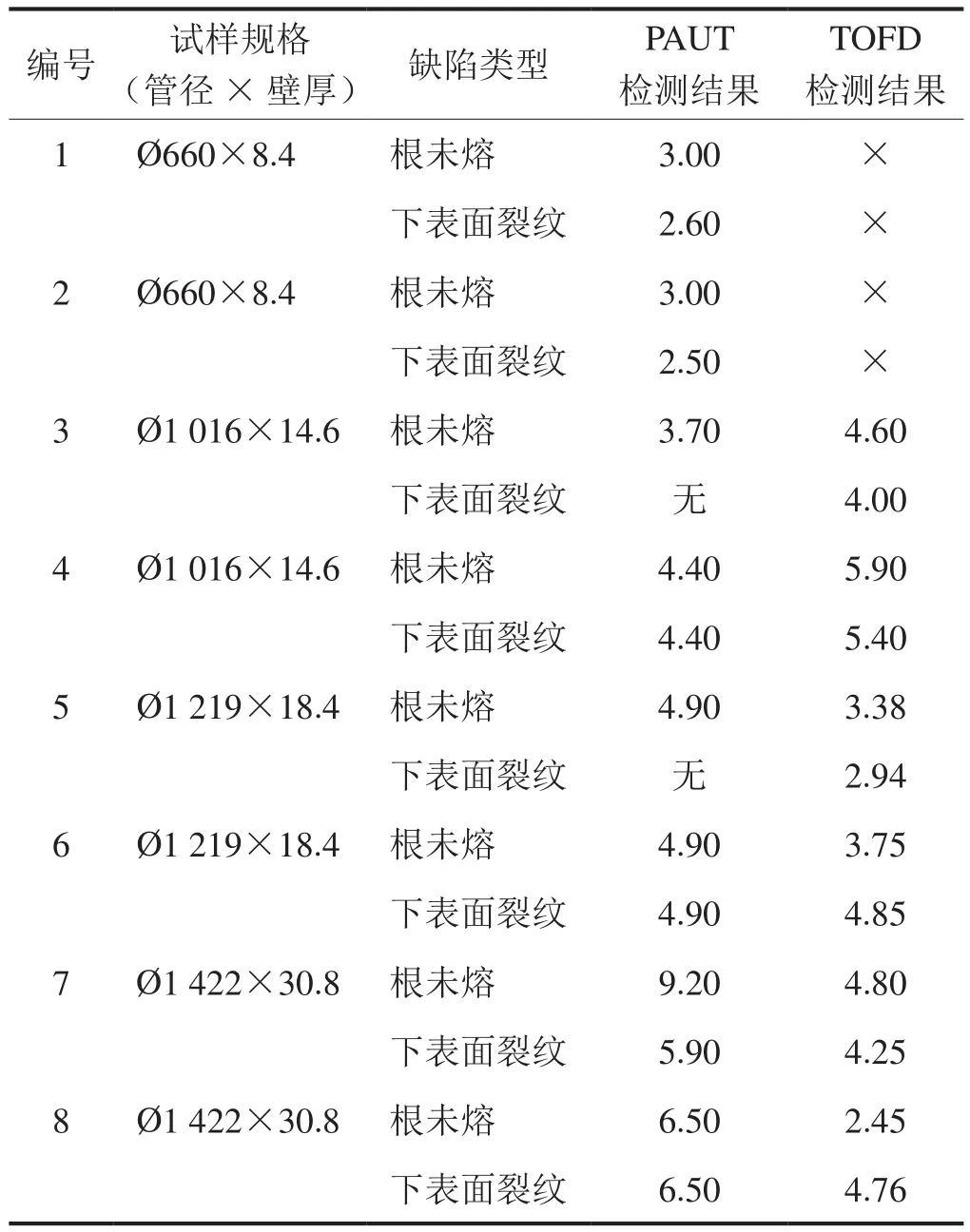

无损检测工艺及规程、检测方法的组合形式和应用程序、检测人员的技术水平等都直接关系到缺陷定量结果的可靠性。为尽可能对试样内的缺陷进行准确定量,无损检测方法尽可能选用现阶段应用最成熟、最适宜及最先进的技术。检测工艺与实际应用中的检测工艺完全相同。无损检测实施人员均为具有相应类别Ⅱ级或以上资质的专业技术人员。为此,上表面裂纹深度分别采用切向涡流阵列(TECA)、场梯度成像(FGI)及超声衍射时差法(TOFD)3种方法进行无损检测定量,当然考虑技术应用的局限性,比如《承压设备无损检测 第10部分:衍射时差法超声检测:NB/T 47013.10》规定,TOFD仅适用于管壁厚度T≥12 mm试样检测,因而对T<12 mm的样管该方法无法应用[32]。对埋藏型缺陷(夹渣、未熔合),分别采用PAUT及TOFD进行无损检测定量;对下表面缺陷(未熔合、裂纹),分别采用PAUT及TOFD进行无损检查定量。

TECA采用全功能Ectane涡流阵列检测设备(ECTANE-E128RNMI),FGI采 用 Lizard M8多 通道检测设备(LP801笔式阵列探头),PAUT使用Flexscan32/64检测设备,TOFD使用SONATEST VEO+32:128检测设备。

上表面、埋藏型及下表面缺陷高度无损检测定量结果分别见表1~3,表中“×”表示该方法在此种情况下失效。

表1 上表面裂纹缺陷高度无损定量结果表 单位:mm

表2 埋藏型缺陷自身高度无损定量结果表 单位:mm

表3 下表面缺陷自身高度无损定量结果表 单位:mm

1.2 缺陷解剖及金相测量实际高度

对以上环焊缝试样的缺陷部位使用线切割垂直于焊缝方向进行切割(4~5 mm/刀),制成金相分析试样,在金相显微镜下对每个缺陷沿壁厚方向的自身高度用激光共聚焦方法进行精确测量,以解剖最大值作为缺陷的实际高度。表4~6分别为表1~3中试样解剖后的缺陷高度的最大值,也即缺陷实际高度。表中字体标红的试样不参与统计分析及建模,而是作为后期模型预测精度检验使用。

表4 上表面缺陷解剖高度表 单位:mm

表5 埋藏缺陷解剖高度表 单位:mm

表6 下表面缺陷解剖高度表 单位:mm

环焊缝缺陷高度无损定量与解剖结果对比如图1所示,由图1可见,无论是上表面、下表面还是埋藏缺陷,不同无损检测方法对同一缺陷的高度定量结果间存在差异,并且无损定量结果与实际高度存在一定差异、有的甚至很大,如TOFD定量偏差大多在2 mm内,PAUT定量偏差往往大于2 mm。在依靠无损检测技术对环焊缝质量控制的过程中,缺陷高度到底该以谁为准,如何合理地对缺陷进行评定成为了组合检测应用中最大的问题,需要更加合理的方法对缺陷的实际高度进行评定。

图1 检测结果与解剖实测结果整体比对分析图

2 环焊缝缺陷自身高度估算数学建模

2.1 无损定量基础数据及数据增容

统计分析中,首先要求检测数据可靠,其次要求有海量数据,最后还要求运用合适的统计分析方法。传统统计学立足于海量样本,理论上当样本数趋于无穷大时各种建模和预测方法才能得到理论上的保证。然而,实际中受输气管道实际状况、成本及时间等因素限制,获取缺陷无损检测数据及解剖数据的数量极为有限,尤其在对检测结果可靠性进行验证时,解剖样本数量相对更少。为保证有限样本数量条件下统计建模的可靠性,除了保证有限数据样本的质量外,开发小样本条件下提高数学建模精度的方法尤为重要。数据增容是在神经网络和机器深度学习过程中,当缺少海量数据时广泛采用的数据处理方法,其本质是对已有数据按照一定的方法进行处理,创造出更多新的数据,防止过拟合,从而提高统计模型的泛化能力和鲁棒性。

文中数据增容采用的方法是,将各种无损定量数据在允许范围进行扰动以衍生新数据。其实质为通过对所得检测数据加入测量误差,即将测量数据在所用技术的误差限度范围进行扰动,对数据进行人工可控增容。具体方法为:

1)自变量扩容:对切向涡流阵列检测(TECA)和场梯度成像检测(FGI)方法,按照ASTM E3052标准规定,TECA/FGI测量结果的±30%范围所有取值均合理[33];对超声衍射时差法检测(TOFD)方法,因其理论检测误差为1 mm,所以TOFD取测量值±1 mm认为也是合理的;对相控阵超声检测(PAUT)方法,在其±1 mm范围内进行取值作为自变量。

2)因变量扩容:取缺陷解剖测量值的最大值及其±1 mm内的随机取值作为因变量。针对环焊缝的上表面、埋藏、下表面共3种不同部位缺陷,分别选用不同的无损检测组合方法进行缺陷检测及定量,将检测结果作为回归分析的自变量,以这些缺陷的实际解剖结果作为因变量,建立各类缺陷线性、非线性回归模型,然后再用未参与建模试块的缺陷检测数据和解剖数据进行模型验证以确认其预测精度。由于各种无损检测方法各自适用性不同,对以上3种不同部位的缺陷适用的检测方法的个数及种类也就不同,有的部位只使用了一种,有的部位使用多种(如上表面缺陷使用了TECA、FGI等),因此回归分析中,基于增强数据分别采用SPSS软件进行一元线性回归和多元线性回归,考虑到检验方法之间可能存在某些联系,又用了线性回归及非线性回归。

2.2 环焊缝缺陷自身高度估算模型

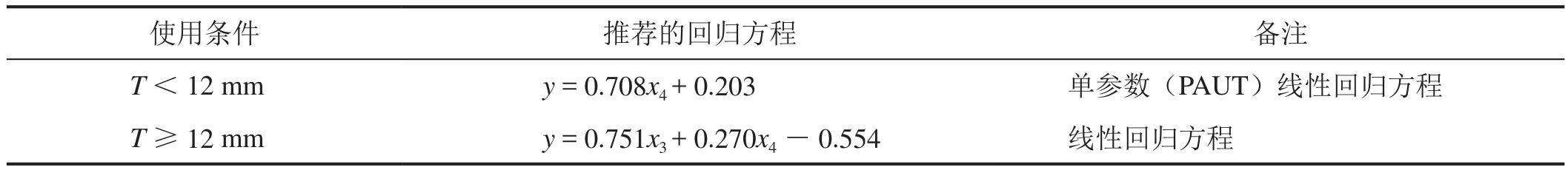

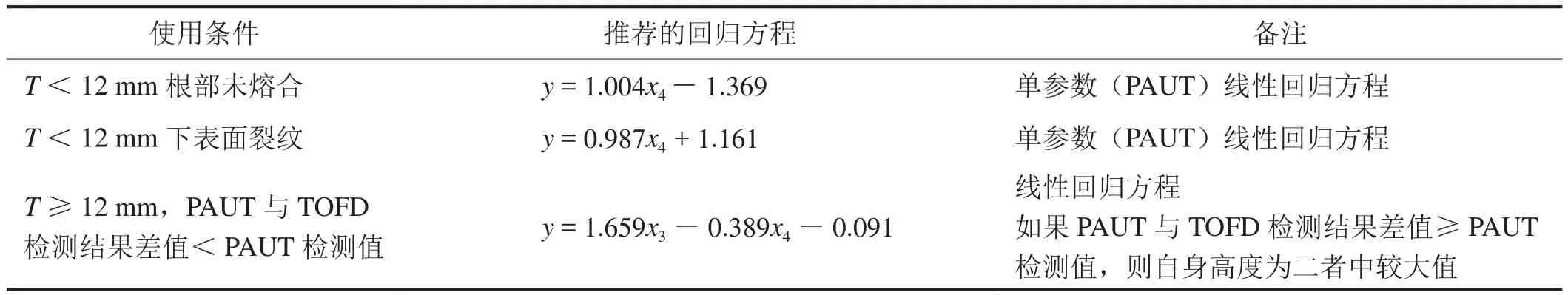

按照《承压设备无损检测 第10部分:衍射时差法超声检测:NB/T 47013.10》[32]规定,TOFD仅适用于管壁厚度T≥12 mm试样检测,本工作对T<12 mm采用TECA、FGI及PAUT方法检测,因此按T<12 mm和T≥12 mm两种不同情况进行分段建模及合并建模。根据上述方法进行统计分析,可得不同检测条件下,对接环焊缝上表面、埋藏及下表面缺陷自身高度的预估数学模型分别见表7~9,T表示管壁厚度,x1表示TECA检测的深度结果,x2表示FGI检测的深度结果,x3表示TOFD检测的深度结果,x4表示PAUT检测的深度结果,y表示最终深度估算值,h表示缺陷自身高度极值。

表7 上表面开口型缺陷深度估算模型表

表8 埋藏型缺陷自身高度估算模型表

表9 下表面开口型缺陷自身高度估算模型表

2.3 模型检验结果

对所构建的数学模型的有效性及预测精度进行检验,采用未参与统计分析与建模的试样或从管道现场发现的缺陷试样的解剖结果与相同条件(外径、厚度、检测方法等)下的理论预测结果进行对比,将差值作为预测精度。

对上表面裂纹,用未参与建模的表1中2号和5号试样进行模型检验。两个试样组合无损定量及模型预测结果如表10所示,其中2号试样T<12 mm,适合用单参数(FGI)线性回归方程进行预测;5号试样T>12 mm,TOFD检测缺陷自身高度h<5 mm,适用单参数(FGI)线性回归方程预测。对上表面裂纹深度预测的准确性进行检验,将该两个试样用线切割垂直于焊缝方向进行切割做金相分析,并对每个缺陷沿壁厚方向的高度用激光共聚焦显微镜(OLS 4100)测量,图2为表1中5号样品解剖前、后及金相照片,解剖所测缺陷高度为4.76 mm,与模型预测高度5.12 mm对比,模型预测结果与实际高度偏差为0.36 mm,类似地,2号样品预测与实际偏差为0.68 mm,两样品模型预测精度均在1 mm内,可见上表面裂纹高度预测采用分段的线性回归模型效果较好。

表10 上表面裂纹深度预测模型验证结果表 单位:mm

图2 表1中5号试样裂纹解剖前、后及金相照片

对埋藏型缺陷,用未参与建模的表2中1号和4号试样进行模型检验,结果如表11所示。从表11可以看出,埋藏型缺陷高度预测模型预测值与缺陷试样解剖实测结果,预测误差分别为0.56 mm、0.06 mm、-0.23 mm、-0.16 mm,精度误差均小于1 mm,能够满足工程实际需要。对于T≥12 mm的埋藏型缺陷,如果经评估该环焊缝为高风险点,则应使用组合无损检测方法检测。如果评估为普通风险点,建议仅进行TOFD检测并以TOFD检测自身高度作为适用性评价的依据。

表11 埋藏型缺陷自身高度预测模型验证结果表 单位:mm

对下表面缺陷,用表3中未参与建模的其他样品进行模型检验,结果如表12所示。

表12 下表面缺陷自身高度预测模型验证结果表 单位:mm

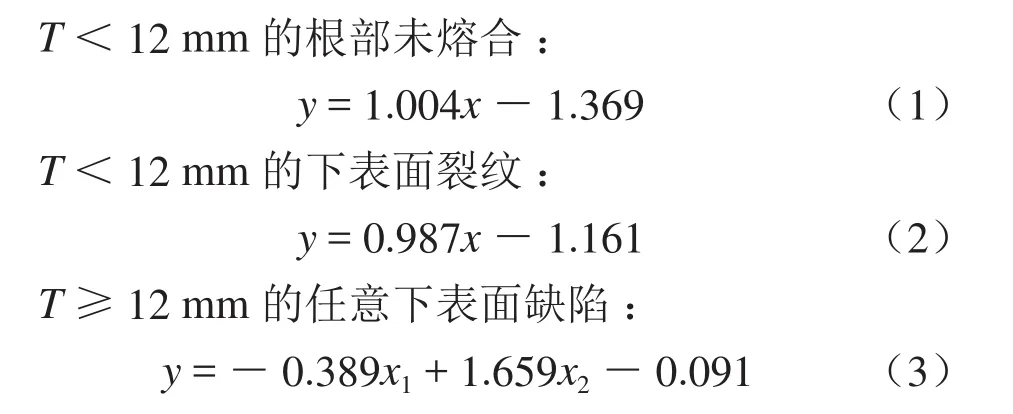

比较下表面缺陷自身高度两种估算模型预测值与6块试样解剖实测结果:T<12 mm,线性模型对下表面缺陷的预测误差最大值为-0.66 mm,非线性模型对下表面缺陷的预测误差最大值为-0.67 mm,精度误差均小于1 mm,相较而言线性模型效果更好;T≥12 mm,除8号试样外,合并线性模型对下表面缺陷的预测误差最大值为0.95 mm,精度误差均<1 mm;8号试样下表面裂纹考虑到PAUT和TOFD检测结果取值位数误差,合并线性模型精度误差也<1 mm;8号试样根部未熔合缺陷合并线性模型对下表面缺陷的预测误差为-5.17 mm,不满足精度误差1 mm的要求,这是因为两种检测技术在方法和精度上偏差较大,TOFD检测自身高度时其上端点处缺陷开口往往较小,端点衍射波不明显,此时TOFD检测的缺陷深度变大,相应的缺陷自身高度会变小,而PAUT检测结果离散性较大。二者的检测结果差值大是线性模型预测误差大于1 mm的原因。经对检测数据分析,PAUT与TOFD检测结果差值大于等于100%时,表明检测数据失效,故不适用于估算模型,此时建议直接采用PAUT与TOFD检测结果中较大者作为缺陷自身高度。T≥12 mm,除8号试样根部未熔合缺陷外,合并非线性模型对下表面缺陷的预测误差最大值为1.22 mm,不满足精度误差1 mm的要求。因而,推荐使用的下表面缺陷自身高度估算模型如下:

2.4 实际验证案例

某管道公司在2021年的管道缺陷开挖复拍复评过程中,发现一处Ø914 mm×16 mm/17.5 mm环焊缝存在根部裂纹,TOFD检测自身高度为5.95 mm,对该缺陷使用估算模型y= -0.389x1+ 1.659x2-0.091进行计算得到自身高度为7.47 mm(现场未进行PAUT检测,计算中将PAUT取与TOFD相同数值)。该处环焊缝换管处理后对该缺陷进行解剖,使用金相显微镜测量其实际高度为7.33 mm(图3)。未使用估算模型时,检测值与实际高度的偏差为-1.38 mm,结果为负偏差,负偏差使缺陷韧性比偏小,造成评价结果不保守或者不可接受缺陷变为可接受;模型预测结果与实际高度的偏差为0.14 mm,且结果为正偏差,有利于提高适用性评价的安全裕度。

图3 根部裂纹金相照片

3 结论

1)针对在役输气管道常用4种规格,预制了24块试样共32个缺陷,采用TECA、FGI、PAUT、TOFD等4种方法组合进行了检测,并对其中15块试样进行了解剖验证,发现TOFD检测方法精度误差大多在2 mm内,PAUT检测方法精度误差多大于2 mm。

2)基于检测及解剖数据,采用数据增容及回归分析,建立了基于组合式无损检测方法的管道环焊缝缺陷自身高度预测模型,模型经解剖和实际现场应用,精度可达1 mm。

3)应用本模型,可在一定精度范围预测环焊缝缺陷真实自身高度,减少了现有无损检测方法和检测工艺对检测精度的限制,提高了用于环焊缝适用性评价的缺陷自身高度数据的准确性,从而提高了管道安全评估的准确性,满足输气管道环焊缝综合检测、安全评估及修复的需要。