乙烯裂解炉管应用原位涂层后焊缝裂纹原因分析

2022-08-12薛建中

薛建中

(石油化工工程质量监督总站,北京 100029)

某石化项目乙烯装置共有7 台裂解炉,其中1台裂解炉辐射段炉管应用原位涂层新技术对炉管内表面进行处理。7 台辐射段炉管从制造厂运到安装现场后,按照规范要求,对7 台裂解炉炉管焊缝分别进行5%射线检测抽检[1],发现采用原位涂层技术对炉管内表面进行处理的辐射段炉管(φ62 mm×7 mm)有几道焊缝有裂纹,其余6 台未进行原位涂层的φ62 mm×7 mm 辐射段炉管中没有发现焊缝存在裂 纹。

1 炉管材质化学成分性能、焊接性

1.1 化学成分性能

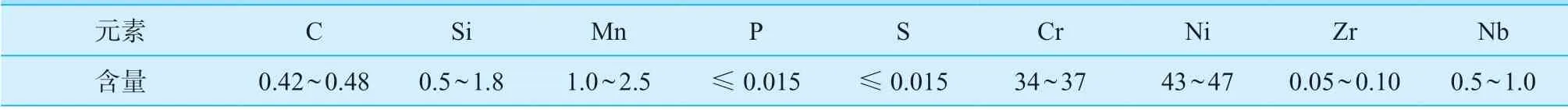

离心铸造35Cr-45Ni-Nb+微合金炉管是典型的Fe-Ni-Cr 耐热合金材料,具有良好的抗蠕变性能和抗渗碳性能,用作乙烯裂解辐射段炉管,设计温度1 150 ℃,炉管的主要化学成分有铬、镍、碳等,具体化学成分见表1[2]。

表1 裂解炉辐射段炉管化学成分Table 1 Chemical components of pipes on radiant section of steam cracker %

其中铬元素大部分成为固溶元素,另一部分则与碳形成铬的碳化物,使合金具有良好的耐热性和较高的高温蠕变断裂强度。良好的耐热性是由于铬元素使炉管表面形成一层致密性的氧化膜,从而使炉管具有良好的抗氧化性和一定的抗渗碳能力。同时与奥氏体不锈钢一样,在氧化性介质中,由于铬和镍的共同作用,这种炉管具有良好的耐蚀性。镍主要起稳定奥氏体的作用,并能提高炉管的高温强度、高温韧性以及抗渗碳作用。碳与铬作用可显著地提高炉管蠕变断裂强度。为防止钢材过早过快发生σ相脆化,碳的质量分数不宜低于0.38%。

在650 ~ 900 ℃温度区,钢在炉管中可能会有σ相析出,通常碳含量较高的合金,σ相析出的倾向较小,因为析出铬的碳化物会导致σ相所需的有效铬含量不足。因此,高碳炉管不会有σ相析出。但是,钢的σ相析出的倾向,会受到合金元素十分复杂的影响,其中既含有抑制σ相析出的奥氏体形成元素镍、碳、氮等,也含有能促使σ相析出的铁素体形成元素铬、钼、硅等,同时铸造炉管还存在化学成分的不均匀性。因此,炉管在800 ~ 900 ℃温度区间都会有局部σ相析出。另外,高温条件下工作后焊缝金属中σ相析出的数量多于炉管本体[3]。σ相在室温下和中温区很脆,而其硬度(强度)又较碳化物低,因而往往导致钢材塑性和韧性下降。

1.2 焊接性分析

炉管材料为铁基高铬镍合金,焊接性较差,焊接工艺措施稍有不当,便会出现问题,由于合金元素含量较多,导热性差,焊缝与母材容易过热,造成晶粒粗大,使接头力学性能和耐蚀性能下降;焊接时易出现热裂纹。

1.3 焊接方法及焊接材料的选取

焊接方法:主要考虑小的热输入及小的熔合比,故采用手工钨极氩弧焊。

焊接材料:因炉管用于高温条件下,所以高温强度、蠕变强度要求高,因此,炉管本体焊接材料选取与母材相匹配的高碳同质焊材:牌号XTM,其公称成分为35Cr45Ni,具体化学成分见表2。焊接工艺参数见表3。

表2 焊丝XTM 的化学成分Table 2 Chemical components of welding wire XTM %

表3 焊接工艺参数Table 3 Welding process parameters

奥氏体不锈钢合金暴露在 650 ~ 1000 ℃范围内,很短时间内将形成二次碳化物。这些二次碳化物提高了高温蠕变强度,减小了伸长率和塑性。高温暴露可减少10%的伸长率,如此差的塑性减少,有时影响可焊性,甚至连传统的预热都不能克服这个条件,因为低塑性保持到约600 ℃[3]。任何焊缝在凝固冷却时都会在焊缝及接头产生高的应力。当焊接延伸率为大于20%的轧制钢材时,合适的塑性能够在收缩应力下屈服或塑性变形。然而,任何减小塑性都会增加制造过程开裂的可能性,需要特殊的程序。如果塑性非常低,接头会开裂。

离心铸造35Cr-45Ni-Nb+微合金炉管在室温时的韧性较差,如果加上焊件的拘束度,很容易在焊接接头上产生裂纹,焊接接头经受不起严重的撞击,因此必须注意吊运和储存。

2 炉管制作过程及原位涂层形成

裂解炉辐射炉管直线段在制造厂对接焊口焊接完成后,每道焊口进行100%射线检测,射线检测结果合格后,再对裂解炉辐射炉管直线段做原位涂层处理。图1 为乙烯裂解辐射段炉管安装后的示意。

图1 乙烯裂解炉管安装后的示意图Fig.1 Sketches of ethylene pipeline installation of steam cracker

在裂解炉运行过程中,炉管内壁容易结焦,随着焦层增厚,热阻增加,导致炉管壁温度逐渐上升,当裂解炉管的管壁温度接近材料的极限温度时,必须停车清焦(管壁温度一般是运行周期的约束条件)。

通常认为催化结焦是炉管内结焦的引发步骤,裂解炉管富含的Fe、Ni、Cr、Mn 等元素中,Fe、Ni元素是催化结焦的活性中心。试验发现:Cr、Mn 元素与氧元素之间的反应活性大于Fe、Ni 元素,炉管合金成分被氧化后会形成各种氧化物,如Cr2O3、Fe2O3、MnO2、NiO、MnCr2O4等,MnCr2O4尖 晶 石熔点高、耐高温(2 135 ℃)、热传导性好、耐腐蚀耐磨损、硬度高、化学稳定性高。

原位涂层的原理原位涂层技术是将超低氧分压气体的选择性氧化理论应用于高温合金防结焦氧化膜的制备。乙烯裂解炉的炉管含有Fe、Cr、Ni 及少量Mn 元素,利用不同元素的氧化反应速率不同对炉管表面进行处理,就是对炉管在高温下,富氢还原气下处理一段时间,通过金属元素氧化速度差异,将炉管材料中的部分Cr、Mn 等元素富集到炉管内表面形成约致密尖晶石(MnCr2O4)结构,覆盖基体材料中的Fe、Ni 等催化结焦活性中心元素成分,阻断了裂解气与催化结焦活性元素Fe、Ni 的接触,从而起到延缓结焦、延长运行周期的作用。

原位涂层厚度约2 μm,与基体间具有较强的结合力;保证了其在工业应用过程中的高温稳定性和耐热冲击性。涂层中Mn、Cr 元素源于炉管基体,保证了原位涂层与基体之间的高结合强度;涂层与基体的热膨胀系数相近,保证了在乙烯裂解炉在开、停车过程中,涂层不会由于温度的急剧变化而剥落。

图2 为炉管原位涂层处理时的加热过程,图3为原位图层的XRD 谱图及SEM 形貌。

图2 原位涂层处理加热过程Fig.2 Temperature curve of in-situ coating heating treatment

图3 原位图层的XRD 谱图及SEM 形貌Fig.3 XRD chart and SEM observation of in-situ coating

由图3 可见,原位涂层是由致密的直立片状MnCr2O4尖晶石组成。

经过原位涂层处理,炉管内表面Cr 元素含量从33.7% 升 至48.6%,Mn 元 素 含 量 从1.4% 升 至25.1%,O 元素含量从2.9%升到19.6%,Fe+Ni 元素含量之和从54.8%下降至5.2%。表4 为炉管内表面原位涂层处理后的元素变化。

表4 炉管内表面原位涂层处理后的元素变化Table 4 Before-after comparative analysis of in-situ coating treatment

3 裂纹的发现

辐射段炉管运到现场后,按照规范要求,对炉管焊缝进行5%射线检测抽查。在对7 台炉管分别进行射线抽查后发现,7 台炉管只有其中1 台进行过原位涂层处理的炉管焊缝中,3 道有裂纹缺陷,由于现场修复配合资源相对紧张,质量管理控制难度大,为最大程度地保证进度和质量,经各方共同达成一致意见,将炉管全部返厂处理重新做100%射线检测及修复,炉管运回厂家后,重新对炉管进行100%射线检测,又发现2 道原位涂层炉管直管焊缝有裂纹,该台炉管共发现5 道焊缝有裂纹缺陷;其余6 台没有进行过原位涂层处理的炉管,焊缝射线抽查结果全部合格。针对这种现象,从制造厂复评了进行原位涂层处理前该台炉管焊缝100%射线探伤的所有射线底片,经过复评比对,在制造厂焊接完成后射线探伤的焊缝合格,焊缝没有裂纹等缺陷,以此判断焊缝裂纹是在后续工序中(进行原位涂层处理)出现的。

4 裂纹原因分析

原位涂层处理的过程是:将炉管加热到800 ~ 950 ℃,保持约20 h,完成原位涂层处理。原位涂层厚度约2 μm,与基体间具有较强的结合力。射线检测的裂纹不仅是原位涂层的开裂,应该是金属基体的开裂(炉管内部无法观察),因为如果仅仅是2 μm 深度的开裂,射线检测无法检测到。同时如果仅是原位涂层开裂,不会影响炉管运行,甚至不会影响涂层的作用。

图4 炉管裂纹底片Fig.4 Negative of pipeline weld cracks

离心铸造炉管的典型延伸率是10%,设计要求大于8%,实验时未经原位涂层处理的炉管延伸率是14% ~ 15%,比普通的轧制管的25%低。按照SH-3501 对脆性材料的定义,延伸率小于14%的材料为脆性材料,因而实际上乙烯裂解炉管为脆性材料,在焊接、施工、运输中要充分注意到这一点。

任何焊缝在凝固冷却时都在焊缝及接头产生高的应力,当焊接延伸率为大于20%的轧制钢材时,较好的塑性能够在收缩应力下屈服或塑性变形。实践表明,未经高温处理的新裂解炉管,尽管只有10%的延伸率,在精心的安排下能提供足够的塑性,低拘束接头也能得到合格的焊接接头。

离心铸造的炉管,暴露在650 ~ 1 020 ℃范围内,将于很短时间内形成二次碳化物,这些二次碳化物提高了高温蠕变强度,而减小了伸长率和塑性,这是炉管本身的特性,并非质量问题。即使是裂解炉运行很短时间(运行温度950 ~ 1 125 ℃),延伸率也会大幅下降[4]。美国焊接协会标准AWS D10.4 认为[6],在650 ~ 1 020 ℃很短时间的暴露,平均延伸率会降到大约3%,也可能低到1% ~ 1.5%。实验数据表明在原位涂层处理后,延伸率降到了2% ~ 4%。

经过原位涂层处理之后,运输至现场后部分焊口出现裂纹。可能的原因有:①原位涂层高温时出现开裂;②焊缝和母材由于高温处理后性能不均匀出现开裂;③由于经历高温后,焊接接头与炉管的塑性同时降低,焊接接头是薄弱环节,运输过程中开裂。下面进行排除分析:

(1)35Cr-45Ni-Nb+微合金炉管没有产生再热裂纹的报道,另外,AWS D10.4 附录A 指出,“虽然高碳合金炉管在室温时塑性低,在温度高于600 ℃时,韧性较好”,而产生再热裂纹的条件之一是高温塑性差,因此可以排除原位涂层处理高温时出现开裂的可能性。

(2)炉管焊接时,采用了同材质的焊丝,高温处理后性能差别不大,由于焊缝和母材性能差异大而产生开裂的可能也较小。

(3)经历高温后,焊接接头与炉管的塑性同时降低,表5 的实验结果也说明了这一点,但焊接接头处的不连续(如余高)会引起应力集中(由于经过了高温处理,焊接接头的残余应力已经消除),焊接接头处是炉管的薄弱环节,因此开裂发生在焊缝。

表5 原位涂层炉管机械性能Table 5 Mechanical property of in-situ coated pipelines

炉管在600 ℃以上是塑性的,因此,炉管在运行过程中(950 ~ 1 125 ℃)是塑性的,经过原位涂层处理的炉管运行状态没有问题,但经过原位涂层处理后的炉管室温塑性很低,再进行较多的后续施工(如施工、调直、水压试验、过多的运输等)是不适当的,极易产生裂纹,强度较低,更易开裂。虽然原位涂层技术已经用于石化系统内多台裂解炉,但原位涂层处理后,经过本次工程这么多的后续施工尚没有实践。

可以初步认为:经过原位涂层处理的炉管焊缝裂纹与原位涂层处理时的热过程有关,焊缝是炉管的薄弱环节,因此开裂发生在了焊缝,裂纹还与长途运输反复多次吊装及变形引起的应力有关。经原位涂层处理的炉管,经过后续精心施工可以用于工程,并不会影响使用寿命。

5 结论

(1)如果经过原位涂层处理后,后续施工不多,炉管尚可继续使用,但经过原位涂层处理后的炉管,延伸率要求大于设计要求的8%(需要炉管厂家保证)。

(2)工程的炉管经原位涂层处理后,经过后续精心施工可以用于工程。运输要可靠固定,避免振动引起裂纹;如果需要焊接,需要遵循以下规定:

① 母材温度在接头准备、清理及焊接期间都应最小化,打磨时应避免使金属表面过热;

② 窄焊道、快速焊、最小摆动;

③ 层间温度<65 ℃;

④ 调整组对与固定装配应使拘束最小化;

⑤ 当焊道仍然热时,锤击以减小收缩应力。

(3)由于经过原位涂层处理后,后续施工还很多,原位涂层处理技术用于整台裂解炉制造暂不建议使用。尚需要进一步做课题补充开发。建议在原位涂层处理后进行固溶处理:

① 炉管加热到1 150 ~ 1 200 ℃;

② 限制加热速度使温度均匀;

③ 保持时间1 h/in,但不得小于1 h;

④ 移去保温及加热元件空冷(不必快冷)。

保温时间不宜过长,以防止炉管晶粒过分长大;冷却速度要足够快以避免形成脆性的二次碳化物。然而,没有必要加速冷却。实际上,水冷产生高的热应力会使铸件开裂。所有的加热元件和隔热材料要易于移开,以产生合适的空冷。

固溶处理可以在原位涂层处理后进行,也可以在原位涂层处理加热的最后一个小时,经温度升高至固溶处理温度进行处理。

当然这个工作需要经过进一步试验才能用于生产,如固溶处理是否会对原位涂层造成影响,加热后炉管是否会产生大的变形等需要进一步实验。