炼钢厂脱硫渣材性分析及在铜尾矿蒸压加气混凝土砌块中的利用研究

2022-08-12黄高明曾兴华

黄高明,曾兴华

(江西省建筑材料工业科学研究设计院,江西 南昌 330001)

0 引言

炼钢企业在对烟气脱硫处理时会产生脱硫渣,由于脱硫工艺不同,脱硫渣的成分差异较大。江西某大型炼钢企业脱硫渣主要有脱硫灰和脱硫尾泥2种。其中脱硫灰为循环流化床脱硫后的产物,主要成分为石膏;脱硫尾泥为“双碱法”脱硫后的产物,主要成分为半水亚硫酸钙(CaSO3·1/2H2O)、方解石,由于CaSO3具有化学不稳定性,容易与氧气继续反应,给脱硫渣资源化利用带来较大的困难[1]。蒸压加气混凝土砌块是一种轻质多孔的硅酸盐新型墙体材料,在生产中需使用石膏作为调节剂,因此,将炼钢企业脱硫渣应用于生产蒸压加气混凝土砌块,其轻质多孔结构可消除半水CaSO3的不稳定性问题,又能利用其对水泥制品的调节、增强作用,实现脱硫渣的绿色资源化利用[2]。本文测试分析了炼钢厂脱硫灰和脱硫尾泥的化学成分、矿物组成等材料特性,研究将其作为水泥调节材料,并复合铜尾矿、河砂等硅质材料以及水泥、石灰等胶凝材料制备铜尾矿蒸压加气混凝土砌块。

1 试验

1.1 主要原材料

脱硫灰、脱硫尾泥:取自江西某炼钢企业,其主要化学成分见表1。

表1 脱硫灰和脱硫尾泥的主要化学成分 %

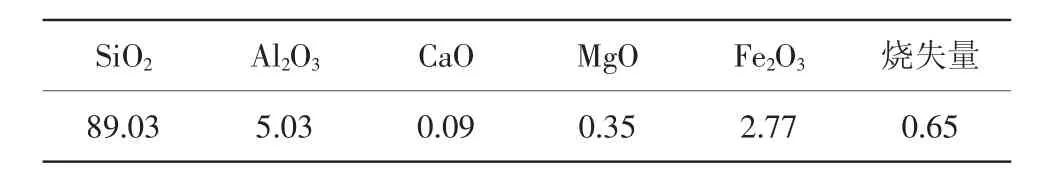

铜尾矿:取自江西某炼钢企业,其主要化学成分见表2。

表2 铜尾矿的主要化学成分 %

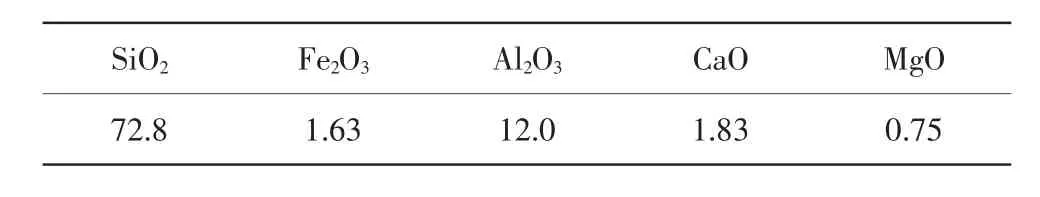

水泥:P·O42.5,江西万年青水泥有限公司产,其主要性能见表3。

表3 P·O42.5水泥的主要性能

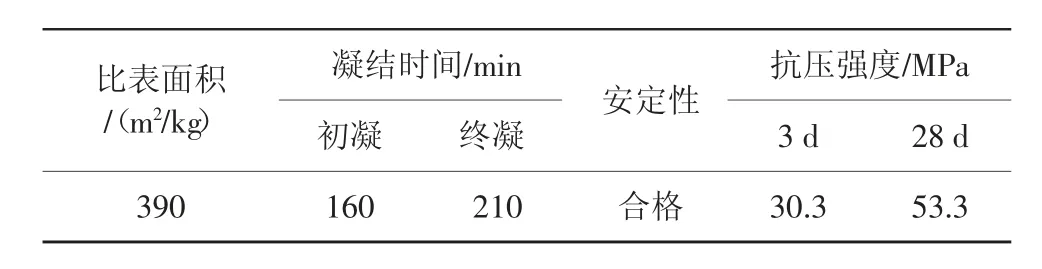

生石灰:粉状,江西省乐平市产,其主要化学成分和基本性能见表4。

表4 生石灰的主要化学成分及基本性能

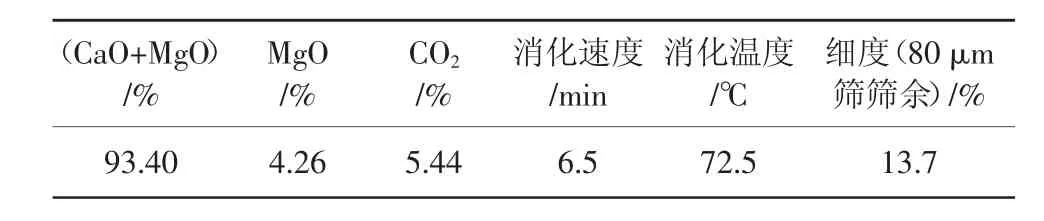

河砂:赣江河砂,细度模数2.8,其化学成分见表5。

表5 河砂的主要化学成分 %

铝粉膏:某蒸压加气混凝土砌块生产企业提供的专用铝粉膏。脱脂剂:铝粉膏脱脂剂,工业纯。水:自来水。

1.2 试验方法

(1)砌块成型制作方法:将称量好的铜尾矿、河砂、拌合水置于水泥胶砂搅拌机中拌合均匀,拌合水温为(45±2)℃;然后将水泥、石膏和石灰倒入混合,搅拌2 min;再加入铝粉快速搅拌30s左右。浇注料浆稠度控制在20~25 cm。将搅拌好的浆料快速倒入100 mm×100 mm×100 mm铁模具中,然后放在45℃的烘箱静停2~3 h。当坯体获得一定强度时,去掉多余的包头,拆模后放入蒸压釜蒸压养护。

(2)砌块的蒸压养护:在蒸压加气混凝土砌块生产企业进行蒸压养护,温度198℃,压力1.2 MPa,蒸压养护制度为升温时间约1.5 h、恒压时间约8 h、降压时间约1.5 h。

(3)蒸压加气混凝土砌块试验方法:参照GB/T 11969—2020《蒸压加气混凝土的性能试验方法》进行。

2 试验结果与分析

2.1 矿物成分分析

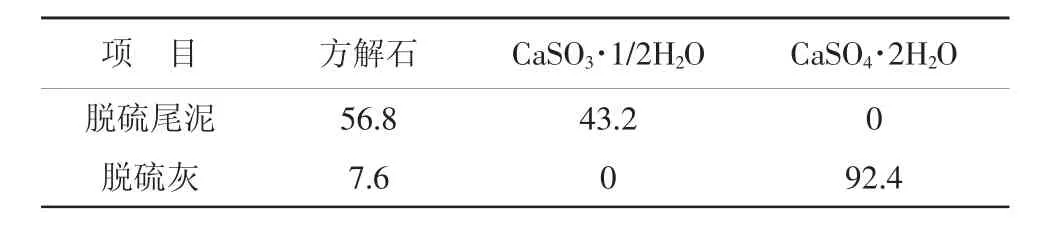

将脱硫尾泥、脱硫灰利用X射线衍射仪进行矿物成分分析,测试结果见表6。脱硫尾泥和脱硫灰的XRD图谱见图1。

表6 脱硫尾泥和脱硫灰的矿物成分 %

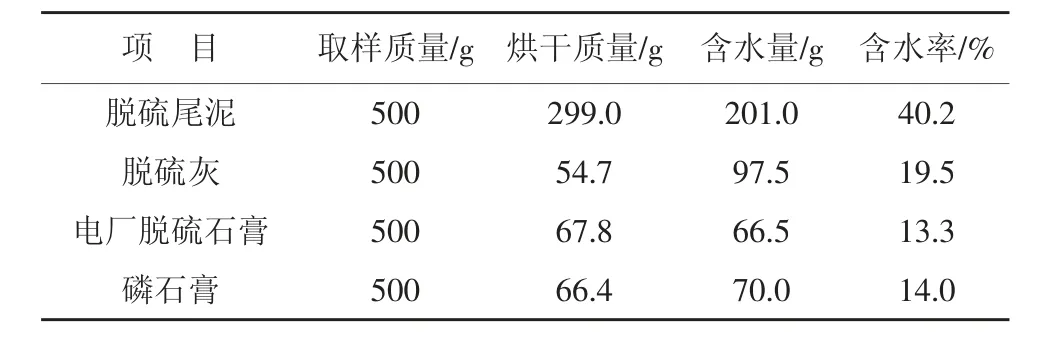

2.2 不同种类石膏的含水率

对脱硫尾泥和脱硫灰的含水率进行测试,并与蒸压加气混凝土制品企业常用的电厂脱硫石膏、磷石膏进行对比,烘干温度为45℃,结果见表7。

表7 不同种类石膏的含水率

由表7可知,脱硫尾泥、脱硫灰的含水率都比较高,分别达到40.2%、19.5%,而蒸压加气混凝土制品企业常用的电厂脱硫石膏、磷石膏的含水率一般控制在15%以内。使用时应提高脱水效果,降低脱硫尾泥、脱硫灰的含水率,以便于生产配料下料和运输。

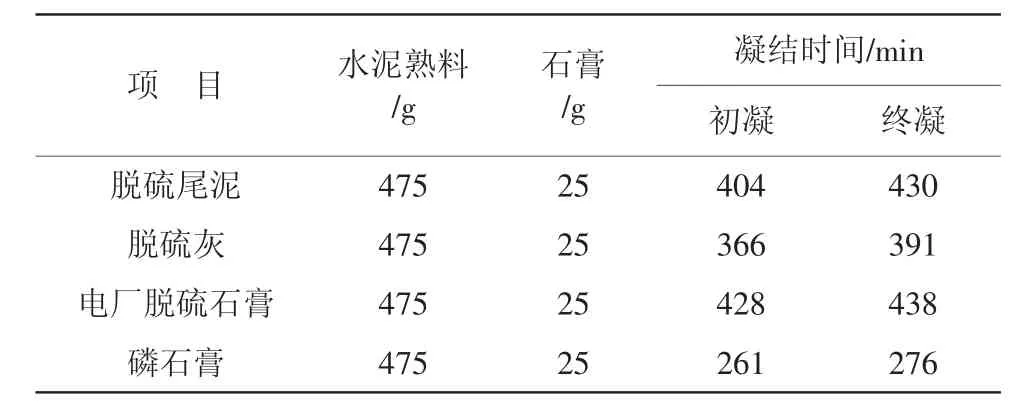

2.3 石膏种类对水泥净浆凝结时间的影响(见表8)

表8 不同石膏种类对水泥净浆凝结时间的影响

由表8可知,在石膏内掺掺量为5%条件下,电厂脱硫石膏对水泥的缓凝效果最好,初凝时间为428 min,终凝时间为438 min;其次是脱硫尾泥,初凝时间为404 min,终凝时间为430 min;掺脱硫灰的净浆初凝时间为366 min,终凝时间为391 min,缓凝效果稍差;掺磷石膏的净浆缓凝效果最差,其初凝时间比掺电厂脱硫石膏的净浆缩短167min,终凝时间比掺电厂脱硫石膏组缩短162 min。

2.4 脱硫尾泥、脱硫灰掺量对蒸压加气混凝土性能的影响

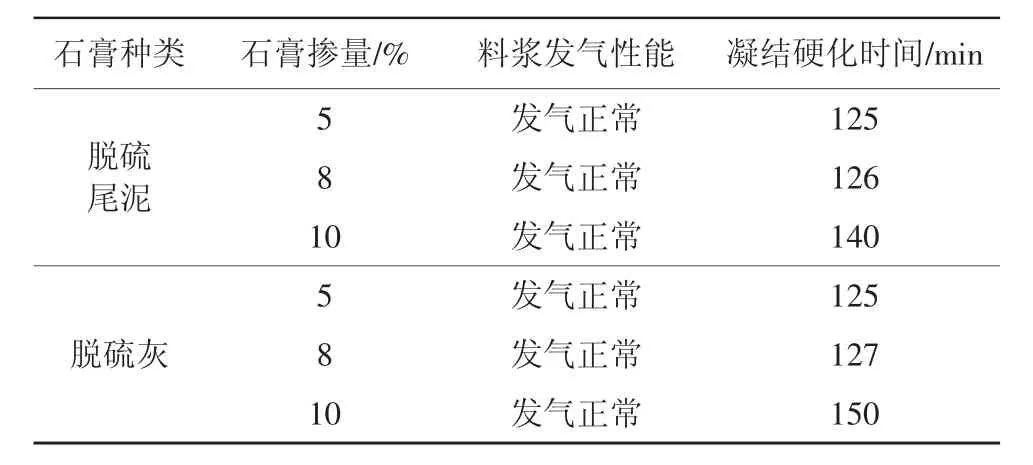

2.4.1 对发气性能和硬化时间的影响

试验配比为水泥10%、生石灰18%,铜尾矿36%,河砂36%,铝粉膏掺量为0.08%,水料比0.65,脱硫尾泥和脱硫灰外掺掺量分别为5%、8%、10%。试验时将制备好料浆浇筑到模具中后,放入45℃的烘箱中进行静停养护,观察料浆的发气情况和凝结硬化时间,结果见表9。

表9 脱硫尾泥、脱硫灰掺量对蒸压加气混凝土发气性能和料浆凝结硬化时间的影响

从表9可知,脱硫尾泥、脱硫灰在5%、8%、10%掺量时料浆发气正常;随着掺量增加,料浆的凝结硬化时间呈延长的趋势,尤其掺量从8%增加到10%时凝结时间延长明显,掺10%脱硫尾泥料浆的凝结时间比掺5%时延长了15 min,掺10%脱硫灰料浆的凝结时间比掺5%时延长了25 min,因此,脱硫尾泥、脱硫灰的掺量宜控制在5%~8%。

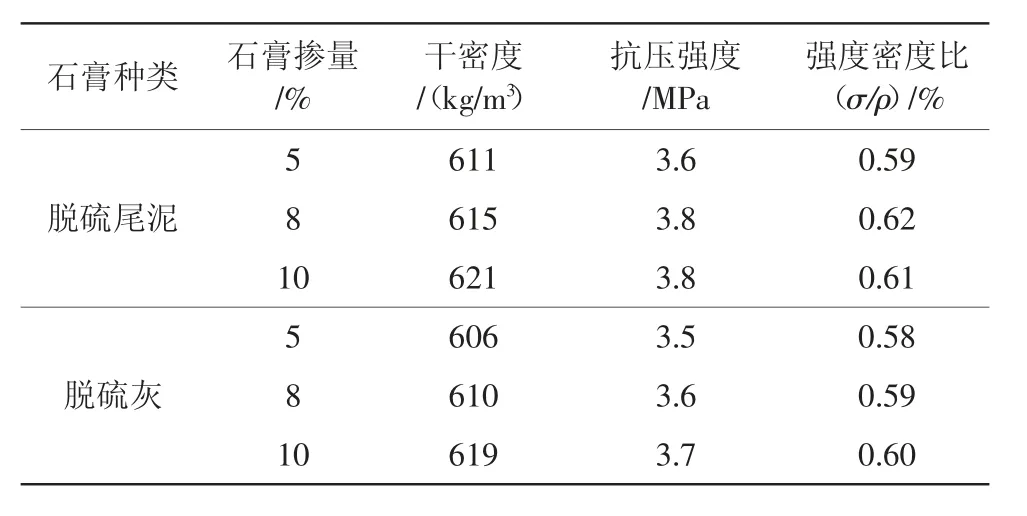

2.4.2 对物理力学性能的影响(见表10)

表10 脱硫尾泥、脱硫灰掺量对蒸压加气混凝土性能的影响

从表10可知,脱硫尾泥、脱硫灰掺量从5%增加到10%,铜尾矿蒸压加气混凝土砌块干密度和抗压强度略有增加。定义抗压强度数值与干密度数值的比例为强度密度比,不同掺量时,强度密度比的变化幅度较小。

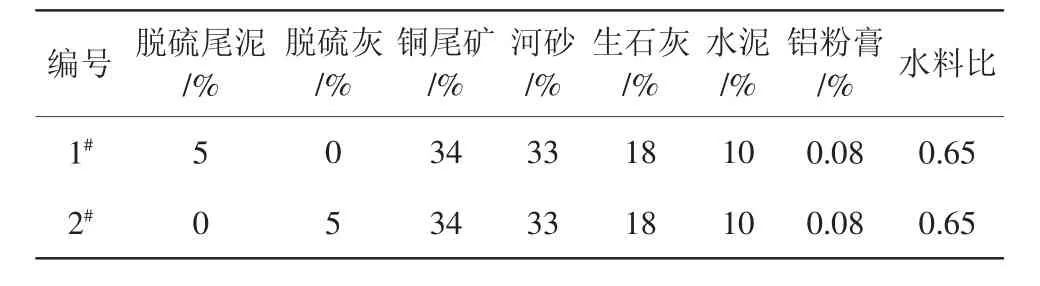

2.5 制备铜尾矿蒸压加气混凝土砌块推荐配合比

从以上试验研究可知,利用脱硫尾泥、脱硫灰制备铜尾矿蒸压加气混凝土砌块具有技术可行性,脱硫尾泥、脱硫灰按内掺计算的最佳配比见表11。

表11 掺脱硫尾泥、脱硫灰制备铜尾矿蒸压加气混凝土砌块的最佳配比

按照表11配比制备蒸压加气混凝土砌块,1#配比制备的砌块密度为623 kg/m3,立方体抗压强度为3.7 MPa;2#配比制备的砌块密度为627 kg/m3,立方体抗压强度为3.6 MPa;密度、强度技术指标满足GB/T 11968—2020《蒸压加气混凝土砌块》中A3.5、B06级合格品要求。

3 结论

(1)脱硫尾泥的主要矿物成分为方解石、半水亚硫酸钙,含量分别为56.8%和43.2%;脱硫灰的主要矿物成分为方解石和二水硫酸钙,含量分别为7.6%、92.4%。

(2)相同掺量下,电厂脱硫石膏对水泥的缓凝效果最好,其初凝时间为428min,终凝时间为438 min,其次是脱硫尾泥,再次为脱硫灰,掺磷石膏组缓凝效果最差,其初凝时间比掺电厂脱硫石膏组缩短167 min,终凝时间比掺电厂脱硫石膏组缩短162 min。

(3)在5%、8%、10%掺量下,掺脱硫尾泥、脱硫灰的蒸压加气混凝土料浆发气均正常,随着掺量增加,料浆的凝结硬化时间呈延长的趋势,掺量从8%增加到10%时凝结时间延长明显,掺10%脱硫尾泥料浆的凝结时间比掺5%时延长了15 min,掺10%脱硫灰料浆的凝结时间比掺5%时延长了25 min,其掺量宜控制在5%~8%。

(4)脱硫尾泥、脱硫灰掺量从5%增加到10%,铜尾矿蒸压加气混凝土砌块的干密度和抗压强度略有增加,强度密度比变化幅度较小。

(5)利用脱硫尾泥、脱硫灰取代电厂脱硫石膏、磷石膏制备铜尾矿蒸压加气混凝土砌块技术可行,其最佳配合比为:脱硫尾泥、脱硫灰的掺量为5%、铜尾矿34%、河砂33%、生石灰18%、水泥10%,铝粉膏0.8‰、水料比为0.65。掺5%脱硫尾泥组制备的砌块密度为623kg/m3,立方体抗压强度为3.7MPa;掺5%脱硫灰组制备的砌块密度为627 g/m3,立方体抗压强度为3.6 MPa;密度、强度技术指标满足GB/T 11968—2020中A3.5、B06级合格品要求。