基于PFC2D软件陶粒混凝土抗压强度分析

2022-08-12刘伟薛浩东赵飞洋郝瑞卿廖霖

刘伟,薛浩东,赵飞洋,郝瑞卿,廖霖

(太原理工大学 矿业工程学院,山西 太原 030024)

0 引 言

随着建筑行业的飞速发展,普通混凝土较高的自重带来的附加荷载已经成为了制约高层建筑发展的重要因素,建筑行业对混凝土体积密度的要求日益提高,轻集料混凝土随之诞生。相对于传统的混凝土,轻集料混凝土采用了体积密度较轻的陶粒代替石子,大幅度降低了混凝土体积密度。有效降低了普通混凝土带来的附加荷载,降低了原材料运输费用;较低的弹性模量也带来了极佳的抗震性能;由轻集料带来的孔结构泛水作用改善了水泥石的结构,提高了抗渗性能。不仅如此,陶粒本身较高的热膨胀系数使得轻集料混凝土构件抗裂性能较好,可以改善结构的耐久性,降低结构在使用期间的维护费用[1-5]。

随着轻集料混凝土的大量使用,越来越多的研究者开始进行相关方面的研究,Cui等[6]研究了轻集料混凝土骨料占比及骨料性能对轻骨料混凝土性能的影响。Kayali等[7]研究了钢纤维对轻集料混凝土力学性能的影响。关于骨料改性对轻集料混凝土耐久性的影响也有了较大的进展[8]。Ma等[9]研究了钢纤维加固轻骨料混凝土的力学性能。金浏等[10]针对轻集料混凝土的尺寸效应进行了大量的研究。

轻骨料混凝土中使用陶粒代替石子有着诸多优点的同时,也存在一定的问题。陶粒作为人造轻集料,强度与刚度均远低于天然石子,这使得陶粒混凝土在受压过程中需要考虑陶粒的受力以及变形。陶粒强度及其粒径均对轻集料混凝土的抗压强度有较大影响。分析陶粒在轻集料混凝土受压过程中的应力分配规律对轻集料混凝土理论化、标准化及其重要。

在实际生产过程中,由于陶粒的表面属性、粒径大小、空间占比等难以控制,陶粒混凝土内部裂隙发育、应力传递也难以观察,通过在生产过程中人造陶粒粒径的改变往往会带来强度的变化。因此,本文使用PFC2D数值软件模拟分析上述变量带来的影响。

PFC2D是基于离散单元模型的分析程序,目前还没有发现轻集料混凝土抗压模型分析的相关文献。颗粒组成的陶粒模型与真实的粉煤灰陶粒较为接近,均由细小的圆球状颗粒粘结而成,能够较好地反映陶粒的破坏模式,直观地观察轻集料混凝土内部应力分布及裂隙发育的情况,进一步解释轻集料混凝土内部的受力情况,为陶粒混凝土的制备及研究提供理论参考。

1 模拟过程及方案

1.1 陶粒混凝土模型的建立

轻集料混凝土试块模型的建立过程符合混凝土试块的成型方式。首先建立随机种子,然后确定模型大小,通过生成墙体(wall)来标定球体(ball)的生成区域。由于需要生成可破碎的球形骨料,需要先在墙体范围内生成圆形的刚性簇(clump)模板用于标定骨料生成范围。随后在墙体范围内生成的2组体积占比不同的刚性簇模板,分别为骨料和水泥砂浆,此时定义骨料粒径为生成名称为骨料的簇的半径(见图1)。

随后给各单元间添加接触,此时定义轻集料混凝土为松散状态(未成型),所接触均为线性接触(此时球体尚未生成)。其中,球与球之间的参数为:接触模量5GPa,刚度比1.3,摩擦系数0.5;球与墙的参数为:接触模量10GPa,刚度比1.3,摩擦系数0.5;颗粒簇与颗粒簇之间的参数为:接触模量5GPa,刚度比1.3,摩擦系数0.5;颗粒簇与墙之间的参数为:接触模量10GPa,刚度比1.3,摩擦系数0.5;颗粒簇与球体之间没有接触属性。

此时可以删除名称为水泥砂浆的刚性簇。固定X与Y,随后在墙体范围内生成球体(见图2),为球赋密度与阻尼值,运行一定次数直至球体均匀地分布在墙体内。定义球与颗粒簇之间的接触属性为线性接触。

对生成的球进行分类,如果接触类型为球体与颗粒簇(ball-pebble),定义球为骨料,其余的球体定义为水泥砂浆,此时已经生成了可被破坏的骨料。

为骨料与其余球体进行赋值,对其接触属性定义为平行黏结模型(linearpbond)使骨料完成粘结。通过内置代码放慢内力增长速率。随后清除位移与速度赋值。此时已完成轻集料混凝土成型与养护模拟。

随后定义混凝土与骨料的强度属性与接触属性,删除左墙与右墙,通过顶墙给模型施加荷载,由墙的位移计算应变。将目标应变定义为停止条件。完成轻集料混凝土试块模型和受压模型(见图3)的建立。

1.2 陶粒参数的标定

本文主要内容是基于离散元数值模拟原理,应用离散元颗粒流PFC2D软件对陶粒混凝土进行抗压试验模拟。首先需要通过筒压强度测试对陶粒的基本力学参数进行标定。

1.2.1 筒压强度测试

依据GB/T 17431.2—2010《轻集料及其试验方法 第2部分:轻集料试验方法》可知,在测试粉煤灰陶粒的筒压强度时,需要采用10~15 mm的公称粒级,该公称粒级试样的体积应占总体积的50%~70%。以0.3~0.5 MPa/s的速度匀速加荷。当冲压模压入深度为20 mm时,记下压力值。陶粒的筒压强度按式(1)计算,试验过程见图4,得到筒压强度与位移的曲线如图5所示。

式中:Rt——轻骨料的筒压强度,MPa;

P——压入深度为20 mm时的压力,N;

F——冲压模面积,100 cm2。

1.2.2 筒压强度测试模型的建立

在PFC2D建立一个100 mm×100 mm的模型,与陶粒混凝土模型建立方法相同。通过设置墙体来给予边界约束,通过球体制成可被破坏的陶粒。调整力学参数获得模型的强度与位移的关系曲线,建立模型如图6所示。

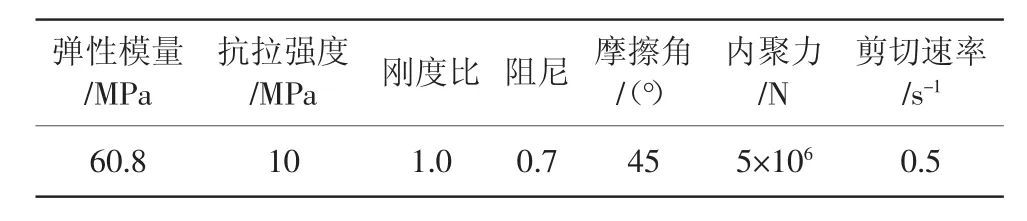

通过调整陶粒的力学参数,最终得到模拟与实际测试曲线拟合较好的模型,模拟测试曲线如图7所示。陶粒的具体参数见表1。

表1 数值模拟过程陶粒的实际参数

由图7可以看出,陶粒筒压强度模拟的曲线与实际测试得到的曲线较为相似。最终选用表1的数据为陶粒赋值。

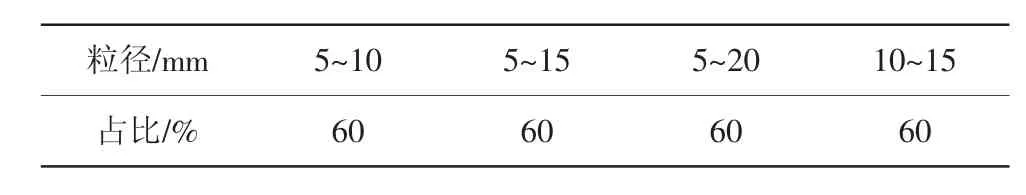

对不同级配的陶粒混凝土进行抗压模拟分析,试验方案如表2所示。

表2 试验方案

2 试验结果与分析

对上述的陶粒混凝土模型按0.4 MPa/s的压力加载,得到模型受压时的应力分布云图,裂缝产生规律以及应力-应变曲线。

2.1 应力分布分析

各试验组的应力云图变化规律较为相似,选用4#进行应力云图分析。模型受压过程中陶粒混凝土内部应力变化过程如图8所示。

由图8可知,加载过程呈现出如下规律:

(1)在陶粒混凝土受压时,应力的分布呈现先中间、后两边的变化趋势,应力会优先集中在陶粒混凝土中央。

(2)应力会以陶粒为节点,陶粒周边的水泥砂浆为脉络,将距离较近的2个陶粒通过应力连接起来,形成应力网络。应力主要集中在骨料周边。

(3)虽然应力会集中在陶粒周边,但是陶粒距离较近时,交界处应力较小。

(4)骨料在轻集料混凝土中的排列方式大致可分为3种,分别为A:单独骨料;B:排列较为紧密(距离较近)的骨料团;C:有一定间距的骨料团。其受到的应力网络如图9所示。其中各类别应力均遵循上述规律。

(5)A种情况为骨料单独存在。依据应力分配理论,应力会集中在骨料周边,由中心向边界扩散,在应力的作用下,陶粒会出现向边界移动的趋势,此时由于水泥砂浆的强度高于陶粒,使得该趋势被限制,A种情况陶粒靠近边界的一端出现较大的应力。

(6)B种情况为陶粒堆积,且距离较为接近。由于应力分配与A种情况相同,B种情况也受到了围压。不同于A种情况,B种情况结果内部存在强度较低的骨料相互抵消其向边界移动的趋势。在陶粒出现裂缝之前,该趋势均由内部承担,此时B种情况周边应力分配较为均匀。

(7)C种情况为多个有一定间距的陶粒。介于A种情况与B种情况之间,与A种情况相同,C种情况会受到围压,由于骨料交界处应力较小,使得C种情况整体受到的围压较小。

对比不同粒径下的陶粒混凝土应力云图(见图10)可以发现,应力会优先分配到粒径较大的骨料周边。

2.2 裂缝分布分析

陶粒混凝土在受压过程中裂纹产生顺序如图11所示。

在图11中标注了陶粒间距的几个典型位置:①号间距1.0mm;②号间距2.4mm;③号间距5.8mm;④号间距4.8 mm。其中①号位置为产生的初始裂纹;②号与③号位置均为受压过程中的发展裂纹;④号位置裂纹出现较晚,此时已有部分陶粒完全失去承载能力。

结合图9与图11可以发现,最先产生裂纹的部分为横向分布的C种情况,间距为1 mm。与A种情况类似,模型左右两端的压力差会使得2个陶粒互相靠拢,由于2个陶粒间距较小,夹在中间的水泥砂浆厚度较薄,在挤压过程中容易发生变形。变形带来的应力集中使得强度较低的骨料发生裂纹。②号裂纹和③号裂纹的受压结构均为竖向的C种情况,在这种结构下骨料受到的应力主要集中在左右两边,由于应力不倾向于分配给骨料之间的缝隙中,导致竖向的受压模型周边围压整体减小,骨料较难破坏。④号裂纹发生在B种情况中,此时大量的应力由水泥砂浆承担,裂纹由陶粒表面产生向水泥砂浆过渡,此时已经有部分陶粒发生了完全破坏,不再承担应力。B种情况承载的应力已超过了其极限承载应力。

由上述分析可以看出:在一定厚度的水泥砂浆包裹下的骨粒团在承载过程中较难产生裂缝。水泥砂浆的厚度宜在5 mm左右。

2.3 应力曲线分析

不同级配陶粒混凝土的应力-应变模拟曲线如图12所示。

由图12可见,对比5~10 mm、5~15 mm、5~20 mm组,随着陶粒粒径的增大,模型的弹性模量提高,两者呈现出正相关的趋势。这是由于应力会优先集中到粒径较大的陶粒周边,在水泥砂浆对陶粒变形的约束下,整体的应变由水泥砂浆决定,应力在骨料周边越集中,整体弹性模量越大。随着粒径的增大,陶粒混凝土强度有降低的趋势。其中粒径较为集中的5~10 mm组强度最高。与上述原因较为接近,由于应力会优先集中在大粒径的陶粒周边,当骨料粒径较为接近时,应力分配较为均匀,骨料较晚出现破坏,由骨料破坏引起的应力集中带来的水泥砂浆破坏也出现较晚,整体强度提高。

对比5~15 mm、10~15 mm可知,两者的弹性模量与峰值强度较为接近,但5~15 mm级配的峰值强度表现明显优于10~15 mm级配。在大粒径的陶粒由于应力集中发生破坏后,应力按照粒径逐级传递,粒径分布越好,峰值强度越高,单一粒径下更容易发生脆性断裂。

3 结 论

(1)陶粒混凝土在受压过程中,应力呈现出中间高、两边低的趋势。应力在陶粒混凝土中以骨料为节点形成应力网络,试块中间的强度较高、两边强度较低。

(2)应力在传递分配过程中会优先集中到粒径较大的骨料周边,在大粒径的骨料被破坏后沿着粒径大小逐级传递。

(3)在陶粒混凝土中存在3种不同的受压结构模型,以骨料之间的间距划分。分别为A:单独存在的骨料;B:间距较近的骨料团;C:有一定间距的骨料团。其中划分距离远近的值分别为1mm和5mm。

(4)根据数值模拟发现,在骨料强度相同时,其粒级的选择会影响陶粒混凝土的抗压强度、弹性模量及峰值强度。其中大粒径的骨料越多,弹性模量越大,粒径分布越好,峰值强度越高。