新型无机活化剂X-43在载锗闪锌矿浮选中的应用

2022-08-12李加文谢贤李博琦张守逊李悦

李加文,谢贤,李博琦,张守逊,李悦

1.昆明理工大学 国土资源工程学院,云南 昆明 650093;2.省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;3.金属矿尾矿资源绿色综合利用国家地方联合工程研究中心,云南 昆明 650093

1 引言

硫化锌矿物(闪锌矿、铁闪锌矿等)是提取锌金属的主要来源,每年全世界闪锌矿的开采量约占锌矿石总采量的90%[1]。闪锌矿天然可浮性较差,常需添加活化剂改善其可浮性,提高其浮选回收率。目前,活化闪锌矿的离子主要有铜离子和铅离子。在酸性条件下,铜离子在闪锌矿表面发生离子交换,即铜离子会自发地替换闪锌矿表面晶格中的锌离子。顾帼华等[2]通过电化学研究了硫酸铜对闪锌矿的活化作用,一是生成一系列从Cu2S到CuS的铜含量不等的铜硫化物活化组分,二是生成的活化组分可以防止闪锌矿表面过度氧化。在碱性条件下,有学者[3]在pH=9的条件下利用XPS分析手段发现,经过硫酸铜活化的闪锌矿表面吸附了一层Cu(OH)2,他们认为碱性条件下铜活化闪锌矿的反应方程式如式(1)所示,(1)式反应生成的Cu(OH)2与闪锌矿表面的锌发生了类似于酸性条件下的离子交换,即式(2)所示,从而实现对闪锌矿的活化。铅离子活化闪锌矿的机理与铜离子活化闪锌矿机理相似[4],即:铅离子与闪锌矿表面的锌离子发生离子交换,生成溶度积更小的硫化铅(Ksp=8.0×10-28),活化反应如式(3)。

nZnS(n)+xCu(OH)2→

ZnS(n)·xCu(OH)2(surface)

(1)

ZnS(n)·xCu(OH)2(surface)→

Znn-xCuxSn·xZn(OH)2(surface)

(2)

(3)

传统的锌活化剂硫酸铜存在选择性较差、效率低等问题[5],从而会影响选矿指标,对于锌的伴生稀贵金属也会有不利的影响[6-8]。本文以贵州某载锗闪锌矿为研究对象,通过试验研究对比新型活化剂X-43与硫酸铜对载锗闪锌矿的活化效果,并优化选矿工艺。

2 原矿性质与试验方法

2.1 原矿性质

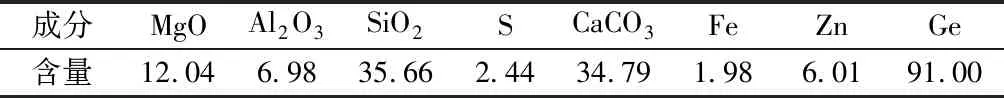

通过XRD分析、化学多元素分析和物相分析对该矿石矿物组成和化学组成进行研究,结果如图1、表1和表2所示。

表1 原矿化学多项分析(质量分数)结果 /%

图1 原矿XRD谱图

表2 原矿锌物相分析结果 /%

由图1、表1和表2结果可知,该矿石中有用矿物是闪锌矿、黄铁矿,脉石矿物主要是石英和白云石。锗因为原子核半径与锌相近而赋存在闪锌矿中,因此锗的浮选指标与锌的指标应该基本同步。黄铁矿的含量较低现不考虑回收。该锌矿主要以硫化锌为主,含量为5.19%,分布率为86.21%,还有少量的氧化锌,含量为0.82%,氧化锌矿含量太低不考虑回收。

2.2 试验方法

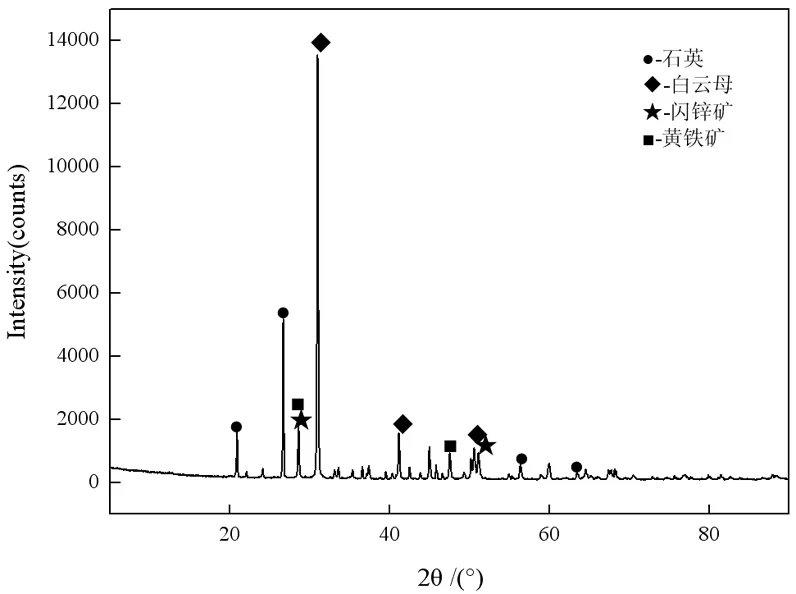

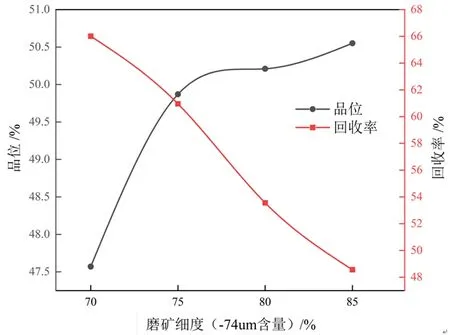

试验选用浮选法回收矿石中的载锗闪锌矿,通过单因素试验确定最佳的磨矿细度以及捕收剂用量,在此基础上进行活化剂的对比试验。对比方法是:(1)在相同的碱性条件下,使用相同用量的活化剂,对比浮选指标;(2)在(1)的试验基础上,选择各自最优用量的条件下,对比不同碱度下的浮选指标。试验流程如图2所示。

图2 粗选试验流程

试验所用设备为24090XQM型磨矿机,1.5 L XRF型挂槽式浮选机。试验选用石灰作为调整剂、丁基黄药作为捕收剂、硫酸铜或X-43作为活化剂、松醇油作为起泡剂,其中X-43为复配无机药剂。磨矿质量浓度恒为65%,浮选矿浆质量浓度为40%。

3 试验结果与讨论

3.1 磨矿细度

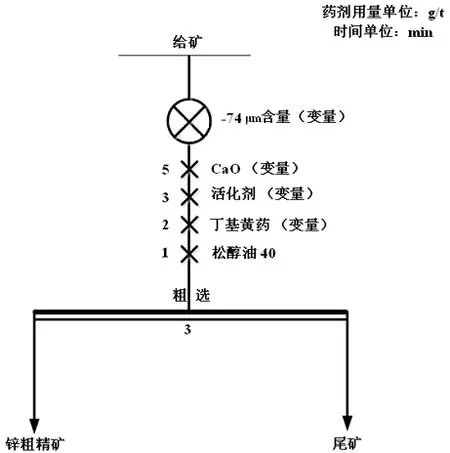

磨矿细度对闪锌矿浮选指标起着至关重要的作用。磨矿细度较粗,导致闪锌矿解离不完全,磨矿细度过细,泥化严重,浮选回收率低。适当的磨矿细度,不仅能清洁矿物表面,还能保证其较好的浮选指标。对此在磨矿细度-74 μm含量分别占比65%、70%、75%、80%和85%的条件下进行浮选试验。药剂制度:调整剂石灰1 500 g/t,活化剂X-43 500 g/t,起泡剂松醇油40 g/t,浮选时间为3 min。磨矿细度对浮选指标的影响如图3所示。

图3 磨矿细度对浮选指标的影响

图3表明,随着磨矿细度-74 μm含量占比的增加,锌粗精矿锌品位逐渐升高、回收率逐渐下降。当磨矿细度-74 μm粒级占比超过75%之后,锌粗精矿锌品位变化不大,但回收率显著降低。根据试验结果及选厂实际生产情况,最终确定锌粗选最佳磨矿细度-74 μm含量占比75%。

3.2 捕收剂用量

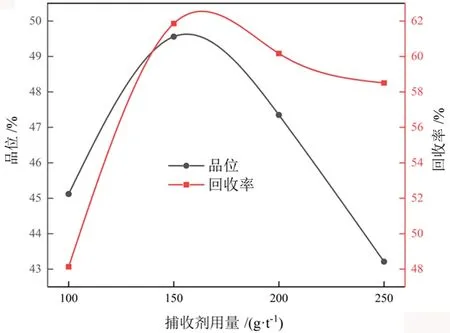

黄药类捕收在闪锌矿浮选中应用最为广泛,捕收能力较强,生产成本较低。黄药分子中的单键硫易与矿物表面的金属离子形成结构较为稳定的共价键,进而吸附在矿物表面上。本次试验所采用的捕收剂为丁基黄药,在磨矿细度为-74 μm含量75%、调整剂石灰1 500 g/t、活化剂X-43 500 g/t、起泡剂松醇油40 g/t的条件下进行捕收剂用量条件试验,试验结果如图4所示。

图4 捕收剂用量试验结果

由图4试验结果可知,随着捕收剂丁基黄药的用量增加,锌粗精矿中的锌品位和回收率均先升高后降低,当捕收剂用量超过150 g/t时,锌粗精矿中的锌品位和回收率均在下降,因此确定捕收剂最佳用量为150 g/t,在该药剂制度下获得了锌品位49.87%、回收率62.17%的锌粗精矿。

3.3 活化剂对比

活化剂对比试验选用硫酸铜和X-43分别作为硫化锌矿物的活化剂,新型活化剂X-43为复配药剂。对比试验设计为:(1)在相同的碱性条件下,使用相同用量的活化剂,对比闪锌矿粗精矿品位和回收率指标;(2)在(1)的试验基础上,选择各自最优用量的条件下,对比不同碱度下的浮选指标。

3.3.1 在相同碱度下,X-43与硫酸铜的对比

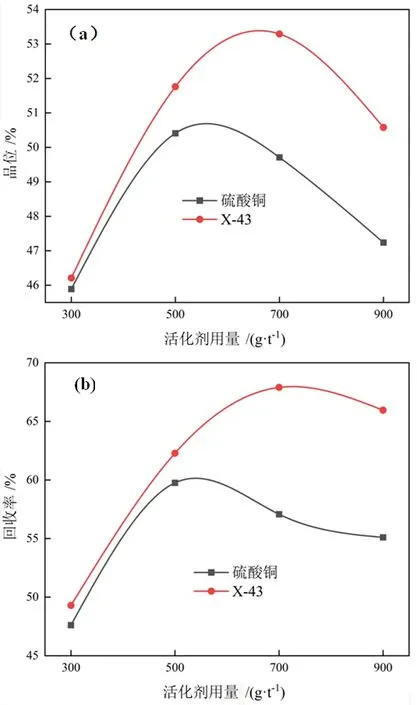

两种活化剂的用量都分别为300 g/t、500 g/t、700 g/t和900 g/t,调整剂石灰用量为1 500 g/t,捕收剂丁基黄药用量为150 g/t,起泡剂松醇油的用量为40 g/t。两种不同的活化剂的对比试验结果如图5所示。

由图5可以得出,在同样的碱性环境下,随着活化剂用量增加,使用硫酸铜和X-43获得的锌粗精矿中锌品位和回收率均呈先升高后降低的变化趋势;当硫酸铜用量超过500 g/t时,锌粗精矿锌品位和回收率出现下降趋势,当X-43用量超过700 g/t时,锌粗精矿锌品位和回收率开始下降;相同活化剂用量下,使用X-43活化获得锌粗精矿中锌品位和回收率均高于硫酸铜。试验结果表明,针对该矿石,X-43对闪锌矿的活化效果优于硫酸铜,最终确定活化剂X-43和硫酸铜最佳药剂用量分别为700 g/t和500 g/t。

图5 硫酸铜和X-43对锌浮选指标的影响

3.3.2 在不同碱度下,X-43与硫酸铜的对比

上述试验结果表明,活化剂X-43和硫酸铜的最佳药剂用量分别为700 g/t和500 g/t。在不同的碱性环境,通过试验研究对比两种活化剂在最佳用量条件下对闪锌矿的活化效果以及其对稀贵金属锗的回收指标的影响。

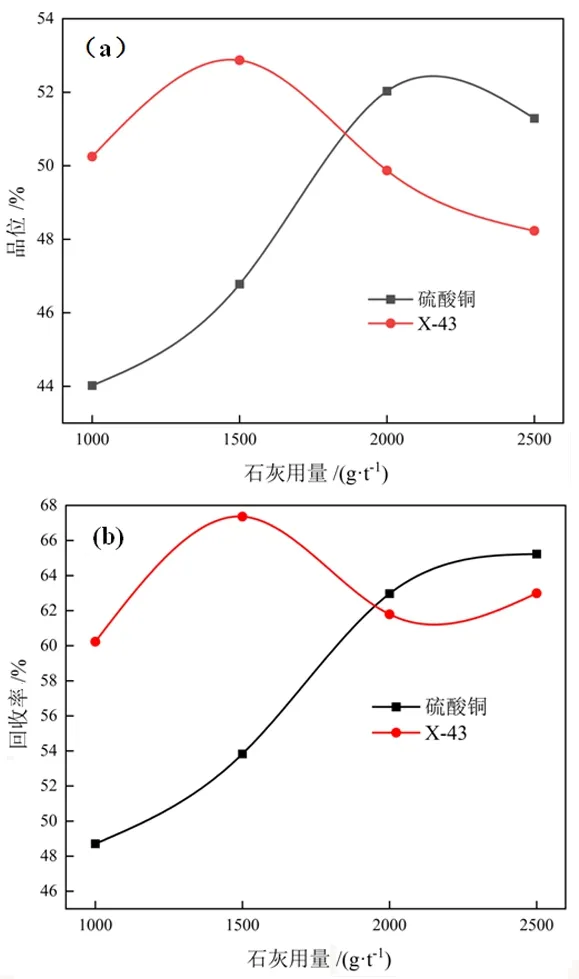

pH调整剂石灰的用量分别为1 000 g/t、1 500 g/t、2 000 g/t和2 500 g/t,硫酸铜的用量为500 g/t,X-43的用量为700 g/t,捕收剂丁基黄药用量为150 g/t,起泡剂松醇油用量为40 g/t。试验结果如图6和图7所示。

图6试验结果表明,使用X-43作活化剂时,随着石灰用量的增加,锌粗精矿中锌的品位和回收率均先升高后下降;当石灰用量为1 500 g/t时,锌粗精矿锌的品位和回收率均达到最大值,分别为52.87%和67.24%。在使用硫酸铜作为活化剂时,随着石灰用量的增加,锌粗精矿锌的品位先升高后降低、回收率逐渐升高;当石灰用量为2 000 g/t时,锌精矿的品位达到最大值,此时锌的品位和回收率分别为52.03%和62.97%;在各自最优的碱性环境下,使用X-43时锌粗精矿中锌的品位较比硫酸铜高了0.83百分点,回收率提高了4.27百分点。硫酸铜的活化作用随着石灰用量的增加(pH的增加)而增强,但同时也活化了部分其他硫化矿,从而导致锌粗精矿的锌品位不高。而X-43能够在低碱环境下高效活化闪锌矿,对其他的杂质硫化矿活化作用较弱。

图6 硫酸铜和X-43对锌浮选指标的影响

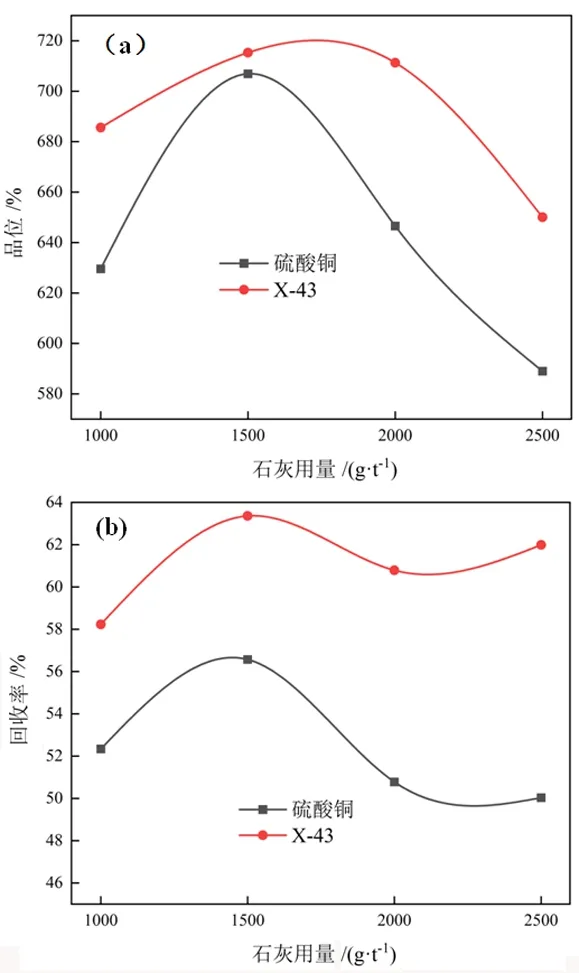

图7 硫酸铜和X-43对锗浮选指标的影响

在不同碱性环境下,两种活化剂对稀贵金属锗回收指标的影响如图7所示,当石灰用量为1 500 g/t时,使用X-43和硫酸铜分别获得的锌粗精矿中锗的品位和回收率均达到最大值,使用X-43锌粗精矿中锗的品位和回收率分别为715.30 g/t 和63.36%,使用硫酸铜锌粗精矿中锗的品位和回收率分别为704.52 g/t 和63.36%。使用X-43获得的锌粗精矿中锗品位较比硫酸铜提高了8.4 g/t,回收率提高了6.79百分点。由此可见,当溶液中的pH值增加时,会严重影响稀贵金属锗回收。

试验结果表明,X-43对闪锌矿的活化效果优于硫酸铜,且使用X-43可降低石灰用量,提高稀贵金属锗的回收率,减轻高用量石灰对环境产生的负面影响。最终确定X-43作为该闪锌矿的活化剂,粗选最佳用量为700 g/t。

3.4 闭路试验

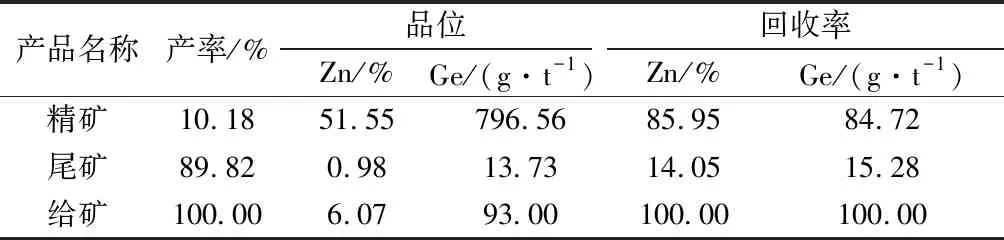

在开路试验的基础上进行了浮选闭路试验,试验流程如图8所示,试验结果见表9。

图8 闭路试验流程

表5 闭路试验结果

闭路试验结果表明,采用一次粗选二次扫选一次精选闭路工艺流程,最终获得Zn品位51.55%、Zn回收率85.95%、Ge品位796.56g/t、Ge回收率84.72%的锌精矿。该工艺流程及药剂制度较好地实现了对载锗闪锌矿的回收。

4 结论

(1)该载锗闪锌矿矿石锌和锗含量分别为6.01%和91 g/t;锌主要赋存于闪锌矿中,占总锌的86.21%,其次赋存于氧化锌、锌铁尖晶石和硫酸锌中;脉石矿物主要为石英和白云石。

(2)活化剂对比试验结果表明,选用X-43和硫酸铜分别在石灰用量1 500 g/t和2 000 g/t时浮选指标最佳,选用X-43活化获得的锌粗精矿中Zn和Ge的品位和回收率均高于硫酸铜,说明X-43对闪锌矿的选择性活化效果优于硫酸铜,且降低了石灰用量,提高了稀贵金属锗的回收率。最终确定粗选最佳药剂制度:石灰1 500 g/t、X-43 700 g/t、丁基黄药150 g/t、松醇油40 g/t。

(3)在最佳药剂制度条件下,采用一次粗选二次扫选一次精选选矿工艺流程进行了闭路试验,最终获得了Zn品位51.55%、Zn回收率85.95%、Ge品位796.56g/t、Ge回收率84.72%的锌精矿,该工艺较好地实现了对载锗闪锌矿的高效回收。