超厚水泥稳定土施工工艺及过程控制探讨

2022-08-12徐蔡亮

徐蔡亮

(上海众谊建筑设计有限公司, 上海 200030)

水泥稳定土是指在粉碎的或原来松散的土中, 掺入适当比例的水泥, 经过拌合、 压实和养生后, 得到抗压强度满足使用需求的结构材料。 典型的施工应用包括公路、 高速公路、 铁路地基、 停车场、 体育场、工业园区、 机场、 大坝、 回填和填方。 与传统的土体置换方法相比, 水泥稳定土是一种成本更低、 更加节约资源的处理方法, 而且它充分利用原有的土壤材料, 通过添加水泥作稳定剂拌入现有承载力不足的土壤中, 就地转化为高质量的筑路材料, 在目前国家大力倡导可持续发展和建筑节能的背景下, 具有广泛应用的重要意义。

1 工程概况及重难点分析

维特根 (中国) 机械有限公司增资建设年产2970台建筑机械项目为工业生产厂房项目, 位于河北省廊坊市, 占地面积 43,284.8m, 包括生产厂房、 附属办公楼、 成品仓库及维修车间等单体。 因生产和仓储重型机械设备所需, 全场地均采用水泥稳定土进行地基处理, 设计水泥稳定土层总厚度达到110cm。 然而目前超厚水泥稳定土的施工工艺还处于探索阶段, 国内规范也指出混合料碾压成型后每层的最大摊铺厚度宜不大于20cm, 只有具备足够的摊铺能力和压实功率时方可增加厚度, 但对于具体的摊铺能力和压实功率并未给出量化指导和要求, 同时超厚水泥稳定土分层过多存在着施工工艺弊端、 质量隐患和经济效益低下等问题。 考虑到本工程施工作业量较大, 厚度超深, 施工难度大, 遂将水泥稳定土分3 层铺筑, 单层厚度达到40cm, 施工机械采用WR250 冷再生机进行混合料拌合作业, 采用羊足碾进行初始碾压, 采用胶轮压路机进行最终碾压和收面, 并且采用变形模量Ev2 指标和压实系数作为过程控制水泥稳定土底基层的强度和压实度标准, 进而保证超厚水泥稳定土的施工质量。

2 施工关键控制措施

1) 国内一般采用压实度指标作为基层设计及施工中回填土的压实质量标准, 但仅靠压实度参数来反映填土的压实质量具有一定的局限性。 虽然地基系数也是反映基层土强度及变形关系的参数, 但试验的荷载-沉降曲线是一次加载得出的, 其沉降变形包括了填料的弹性变形和塑性变形。 变形模量Ev2 的荷载-沉降曲线是在逐级加载后逐级卸载, 再二次加载得出, 可认为其沉降变形消除了填料的塑性变形, 测试结果离散性小, 更能反映基土的真实强度, 因此采用强度及变形指标作为填土质量控制参数更具有可靠性和合理性。

2) 变形模量Ev2 值反映了基层的承载力指标,基层压实质量越好, Ev2 值越大。 采用变形模量Ev2评价基层压实质量时, 不仅要求变形模量Ev2 达到规定指标, 同时应对Ev2/Ev1 比值有具体要求。 因为即使Ev2 达标, 如果Ev2/Ev1 比值偏大, 说明一次变形模量Ev1 值小, 即基层的塑性变形较大, 基层压实就不充分。 《德国交通区域开挖工程补充合同技术条款和规定》 (ZTVE-StB97) 中要求Ev2/Ev1≤2.5。

3) 本工程要求 Ev2 检测值在24 小时后达到60MPa, 且同时满足Ev2/Ev1≤2.5, 以此判断水泥稳定土的压实状况, 相较于常规压实度检测如环刀法,灌沙法等, 通过Ev2 及其与Ev1 的比值可以更加准确的评估底基层的承载力和变形量。 相比较于7 天无侧限抗压强度检测, Ev2 检测更为快速方便。

4) 水泥稳定土在施工完成后通常会进行养护,待7 天无侧限抗压强度检测结果合格后再进入下一轮工序。 因本工程采用弹性模量EV2 和压实度指标双重管控, 且三层皆采用相同的施工机械及碾压工艺, 故在压实度和弹性模量EV2 满足设计要求后即开始下一道工序的施工, 做到上下两层连续摊铺, 从而有效改善层间结合状态, 缩短施工周期。

为满足工期要求并提高拌合质量, 采用WR250冷再生机进行混合料拌合作业。 普通路拌机的最大拌合深度为30cm, 拌合宽度为2m, 有效行进速度为6.78m/min 左右, 理想工作性能为 4000 ~8500m, 而WR250 冷再生机的最大拌合深度可达56cm, 拌合宽度为2.4m, 有效行进速度为8m/min, 理想工作性能为每天 6000 ~12000m。 比较两者可知, WR250 冷再生机的性能参数更优越, 工作效率相比较相差一倍及以上。 另外普通路拌机在拌和时会出现均匀度不达标的情况, 会存在漏拌土块现象。 WR250 冷再生拌和机的特制转子使得拌和更均匀, 水泥土碾压后黏合更密实。

为保证混合料的压实度采用羊足碾对拌合后的水泥稳定土进行初始碾压。 单钢轮压路机系列300 凸块式单钢轮压路机, 最大工作质量20.800kg, 振动频率, 前 I/II=27/30Hz; 振 幅, 前 I/II, 1.85/1,10mm; 激振力, 前 I/II=331/242KN。 羊足碾单位压力大, 使填料均匀, 有捣实作用, 压实度大, 适用于压实粘性土壤及碎石层。 尤其对于硬性粘土, 凸块有搅拌、 揉搓和捣实作用, 使填料均匀, 上下铺层粘结好避免分层。 由于羊脚底面面积小, 因而单位压力大且锥形的羊脚插入土层时, 对周围土体还产生侧向挤压作用, 其压实过程是自下而上, 故压实均匀, 效果好。 由于土面形成了大量羊脚坑, 有利于上下土层的结合, 省去了刨毛工序, 增加了填方的整体性和抗渗能力。 另外本场地土质不属于砂性土, 不会因为羊脚从行进的后方由土中拔出时将刚刚压实的砂性土翻松, 以致得不到实际的压实。

为进一步提高混合料的密实度, 减少铺层内部的残余变形, 遂采用胶轮压路机对水泥稳定土层进行最终碾压和收面。 三一重工SPR300C-8 轮胎压路机,最大工作质量30.000kg, 轮胎平均接地比压200 ~545/200 ~460kPa, 轮胎充气压力 200 ~800kPa。 用钢轮压路机碾压后, 会出现一定程度的推移现象, 即滚筒前侧的混合料受压力进行横向移动, 在压实后有可能产生裂缝。 而胶轮压路机是揉搓式的压实, 使上表面更加紧密, 压实效果更佳, 在一定程度上也能提高铺层的平整度。

3 主要施工工艺

3.1 准备工作

本工程采用32.5 PSB矿渣硅酸盐水泥, 水泥掺量为4%, 就地利用原有的土壤材料作为被稳定材料。

根据击实试验得到含水率与干密度关系曲线图,据此确定本工程水泥稳定土最佳含水率和最大干密度取值。

组织技术交底, 交底内容主要包括材料要求、 机具准备、 作业条件、 工艺流程、 操作工艺、 质量要求、 成品保护措施、 安全注意事项、 环保措施等, 确保所有施工人员理解和明白施工工艺和质量标准。

3.2 工艺流程

土方开挖→放线定位→铺土平整→含水率检测→初步压实→水泥撒布→拌和→羊足碾碾压→平整→光轮压路机碾压→胶轮压路机碾压→压实度和含水率检测→养护→EV2 检测

水在渠中流动,单位时间内流动的距离,叫做流速,它的单位是米/秒,单位时间内通过某一横断面水的体积,叫做流量,单位是米3/秒或公升/秒。若某渠观测地点的过水横断面积是1平方米,水每秒流动1米,则通过流量为1米3/秒(1米3/秒=1000公升/秒),通常称为“一个水”。

3.3 含水率检测

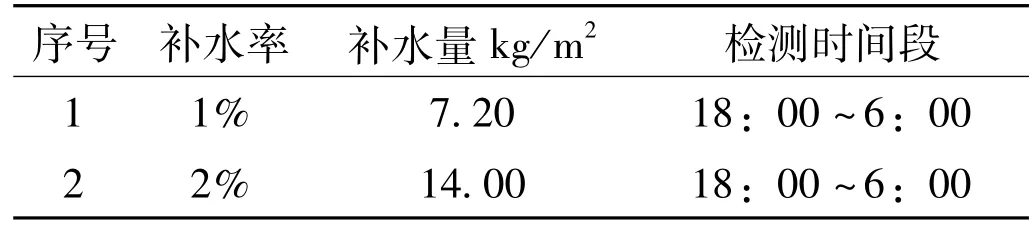

1) 选择场地土样本, 采用烘干法或酒精燃烧法进行含水率检测; 2) 如果土层含水率偏高, 则可对其进行翻晒; 如果偏低, 则应对其进行洒水补充。 通过试验量化补水需求量, 见表1。

表1 补水量化表

3) 补水或翻晒后复测含水率, 以在最佳施工含水率±1%范围为宜。

3.4 初步压实

采用悍马320 压路机对原状土进行碾压, 静压不开振动, 行驶速度不超过2km/h, 确保原状土的压实度不小于85%。

3.5 水泥撒布

1) 用石灰画出水泥洒布车的撒布范围; 2) 设定水泥撒布车的撒布宽度, 撒布车速, 材料密度等参数, 一般在实际施工时掺入的水泥剂量应比室内试验确定的剂量多0.5%~1.0%; 3) 在撒布前进行试验,在平地上铺展彩条布, 按照设定计量撒布, 称重反算其是否符合要求; 4) 在撒布过程中进行检查, 使用提前制作的1m*1m的金属托盘, 放置在施工区域,相当于随机抽取1m的水泥撒布量, 以此检测和管控水泥用量。

3.6 拌和

采用WR250 冷再生机进行拌合。 拌和混合料时纵向相邻拌和段重叠拌和2m以上, 横向相邻拌和重叠拌和25cm以上。 从两侧向中间方向进行拌和, 拌和速度控制在13.3km/h 左右, 注意随时检查翻拌深度和混合料状态, 确保表面色泽均匀, 没有灰条、 灰团和花面。 采用EDTA滴定法检测实际拌合水泥量和均匀性。 若水泥量不足或不均匀, 应补充撒铺水泥,重新拌和直至满足要求。 及时检查含水量, 使含水量等于略大于最佳含水量1%~2%。 若含水量小于最佳含水量则需及时补水。 随时检查拌和深度, 应到达稳定层底并宜侵入下承层5 ~10mm。

3.7 羊足碾碾压

碾压时遵循 “先慢后快、 先轻后重、 先低后高”原则, 压路机轮迹重叠1/2 轮, 后轮超过两段的接缝。 其他碾压机械同理。 先静压1 遍, 压路机行驶速度控制在1.7km/h。 再轻振2 遍, 行驶速度控制在2.5km/h。 碾压过程中如发现表层松散、 起皮时可适当洒水。 如发现局部有 “弹簧土” 现象时应及时翻开重新拌和或换填新的混合料。

3.8 平整

3.9 光轮压路机碾压

先静压1 遍, 行驶速度控制在1.7km/h。 再轻振2 遍, 行驶速度控制在2.5km/h。

3.10 胶轮压路机碾压

静压2 遍, 第1 遍行驶速度控制在 1.5km/h, 第2 遍行驶速度控制在2.5km/h。

4 质量关键控制点

4.1 水泥剂量和均匀性

优先采用水泥撒布车。 水泥撒布车可以保证撒布更加均匀, 且机械化作业效率高, 水泥撒布量可以精确控制, 直接提高了水泥的有效利用率, 保证了混合料的拌合质量, 同时在施工过程中降低了扬尘现象,减少了对环境的污染。

4.2 延迟时间

从加水拌合开始到碾压终了的延迟时间直接影响着水泥稳定土的压实度和强度, 延迟时间越长则水泥稳定土的干密度和强度的损失越大。 国内外工程施工中通常将延迟时间控制在2h 左右, 一般取初凝时间与容许延迟时间较短的时间作为施工控制时间。 主要可以从以下几个方面进行控制: 1) 选用初凝时间3h以上, 终凝时间大于6h 且小于10h 的水泥。 水泥的终凝时间较长, 对水泥土混合料的干密度及抗压强度的影响就较小。 普通硅酸盐水泥、 矿渣硅酸盐水泥和火山灰质硅酸盐水泥都可采用, 但不应采用快硬水泥或早强水泥; 2) 水泥材料的供应效率也将影响施工段的整体延迟时间, 可通过选定一家甚至多家合格的水泥供应商来保证供应的持续及时; 3) 充分考虑施工机械可能发生的故障因素, 尽量采用工作效率高的施工机械, 安排熟练的施工操作人员, 配置足够的机械数量, 应用流水作业施工方法, 安排和施工机械、人工、 材料效率相匹配的工作量, 使摊铺、 补水、 拌和、 平整和碾压等工序紧密衔接, 尽可能缩短从加水拌和到压实的持续时间。

4.3 含水率

水泥稳定土的最佳施工含水率需要依照实验室击实试验得出的最佳含水率, 以及考虑掺入的水泥水化和硬化作用所需的用水量, 并适当考虑碾压过程中水分的蒸发和流失。 当水泥稳定土混合料中的含水量过小和过大时, 都会导致混合料的压实度和强度会受到负面影响, 甚至出现干缩裂缝等不良现象, 可以说含水率的高低也直接影响着水泥稳定土的形成质量。 实际施工过程中大面积土层含水率的精确控制并不容易,同时降雨和高温等天气都会对水泥稳定土的含水量产生不可精准预测的影响。 这就要求在施工过程中必须多次多点监测实际含水量, 提前进行现场洒水和翻晒试验得出具体数据, 以便指导接下来的大面积施工作业。

4.4 土质变化

根据国内现行规范, 符合采用水泥来稳定的材料的技术要求为液限不大于40%, 塑性指数不大于17。只有当被稳定材料中含有一定量的碎石或砾石, 且小于0.6mm的颗粒含量在30%以下时, 塑性指数可大于17, 且土的均匀系数应大于5, 但同时也受到级配、 最大粒径等方面的限制。 在实际施工过程中, 场地的土质往往会发生变化, 如果未能及时发现此情况则很可能会导致施工质量达不到工程要求。 因此应每2000m取2 个样品, 进行液限、 塑限和颗粒分析检测, 视情况做有机质和硫酸盐含量检测。 当出现不一样的土质情况时, 可以采取以下步骤: 判断此类土质是否符合拌合水泥稳定土施工, 可以利用现场其他的合格土质进行混合或者换填, 重新挑选土样送实验室进行重型击实试验, 重新检测其最优含水率和最大干密度等等, 以此作为施工质量把控的新依据。

4.5 碾压机械和遍数

在碾压的过程中, 选择较轻的碾压设备如低于18t以下的碾压机, 即使增加碾压遍数也很难达到97%的压实度。 但同时也须避免过度碾压, 它会导致水泥稳定土产生剪切破坏, 因此通过试验段在实现压实度达标的基础上确定理想的碾压遍数和组合是非常必要的。

4.6 接缝处理

如果在摊铺时因意外情况中断时间大于2h, 应设置横向接缝并按规范要求处理。 未进行及时处理则需要将摊铺机附近及其下面未经压实的混合料铲除, 并将碾压密实且高程和平整度符合要求的末端挖成与路中心线垂直并垂直向下的断面, 再摊铺新的混合料。

其他过程中常规质量控制点包括纵断高程, 摊铺厚度, 摊铺宽度, 横坡度, 平整度, 原材料品质, 虚铺系数, 水泥拌合均匀性, 碾压前后含水率, 碾压遍数, 机械行驶速度等。

5 结语

通过本工程实践经验, 超厚水泥稳定土采用此施工工艺可以取得良好的施工效益, 而采用变形模量Ev2 指标可以有效的检测和把控施工质量。 随着社会的不断进步, 机械化施工技术将成为主流, 更多的施工工艺和检测方案也将逐步完善优化, 为提高施工效率和保证质量提供更为理想的保障措施。