连续钢箱梁桥中钢-STC 组合桥面施工技术

2022-08-11伍顶中

伍顶中

(中铁五局集团有限公司,长沙 410000)

1 引言

钢结构桥梁具有轻质高强、可循环使用等优势,但钢梁通常使用的正交异性钢桥面系在实际使用中存在两大难题。一是正交异性钢桥面板在重载交通作用下易出现疲劳裂缝[1];二是钢桥面铺装极易损坏,例如,铺装层开裂、推移、坑槽和车辙等病害[2]。为此,湖南娄底跨新星南路立交桥的正交异性钢桥面采用了钢-超高韧性混凝土(Super Toughness Concrete,STC)轻型组合桥面技术[3],以期避免桥梁运营过程中产生上述问题。

STC 材料具有超高的力学性能与耐久性,其抗压强度可达到150 MPa,抗折强度超过20 MPa,使用寿命可达200 a。该材料基于最大密实度原理配制,主要成分包括水泥、石英粉、硅灰、粉煤灰、石英砂、钢纤维、减水剂和水。

已有试验与理论研究结果[4,5]表明:通过在传统的正交异性钢桥面板设置35~60 mm 的STC 结构层,钢桥面纵肋的顺桥向应变平均降幅为78%,横桥向应变平均降幅为89%,局部挠度降幅为80%,有效减少了正交异性钢桥面的损伤和沥青混凝土铺装层的损伤,提升了桥梁整体的使用寿命。

城市中立交桥施工有许多限制,例如,要求施工周期短、对城市交通影响小等。本文主要介绍钢-STC 轻型组合桥面技术在城市中三跨连续钢箱梁上的一体化快速施工技术与工艺,为以后该技术的应用提供参考和借鉴。

2 背景工程

2.1 桥型布置与上部结构设计

跨新星南路立交桥是一座三跨连续钢箱梁桥,位于湖南娄底,荷载等级为城-A 级,设计车速60 km/h,抗震等级7 度。主桥跨径布置为(45+60+45)m,桥宽25.0 m。钢箱梁采用单箱四室斜腹板截面,梁顶标准宽为25.0 m,梁高为2.5 m;箱梁悬臂板长为3.0 m,挑臂高度采用一次线性变化,端部高为0.45 m,根部高为1.00 m。

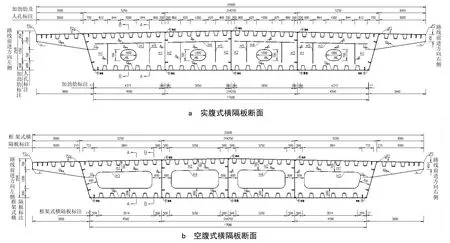

2.2 钢箱梁设计

钢箱梁顶板厚度为16 mm,支点附近局部加厚至20 mm,腹板厚度为16 mm。钢箱梁横隔板包括实腹式和空腹式两类横隔板,如图1 所示。实腹式横隔板间距4.0 m,厚14 mm;空腹式横隔板采用开大孔框架式隔板,位于两道实腹式横隔板之间,隔板顶高700 mm,底高600 mm,中腹板位置侧向宽600 mm,边腹板位置侧向宽700 mm。横隔板间距2 m,由实腹式与空腹式横隔板交替布置。标准段钢箱梁顶、底板纵肋均采用U 形肋,顶板间距为580 mm 或575 mm,底板间距为700 mm,悬臂端部设置I 形加劲肋。每条腹板设2 道纵向加劲肋,采用I 形肋。

图1 钢箱梁断面图(单位:cm,1∶75)

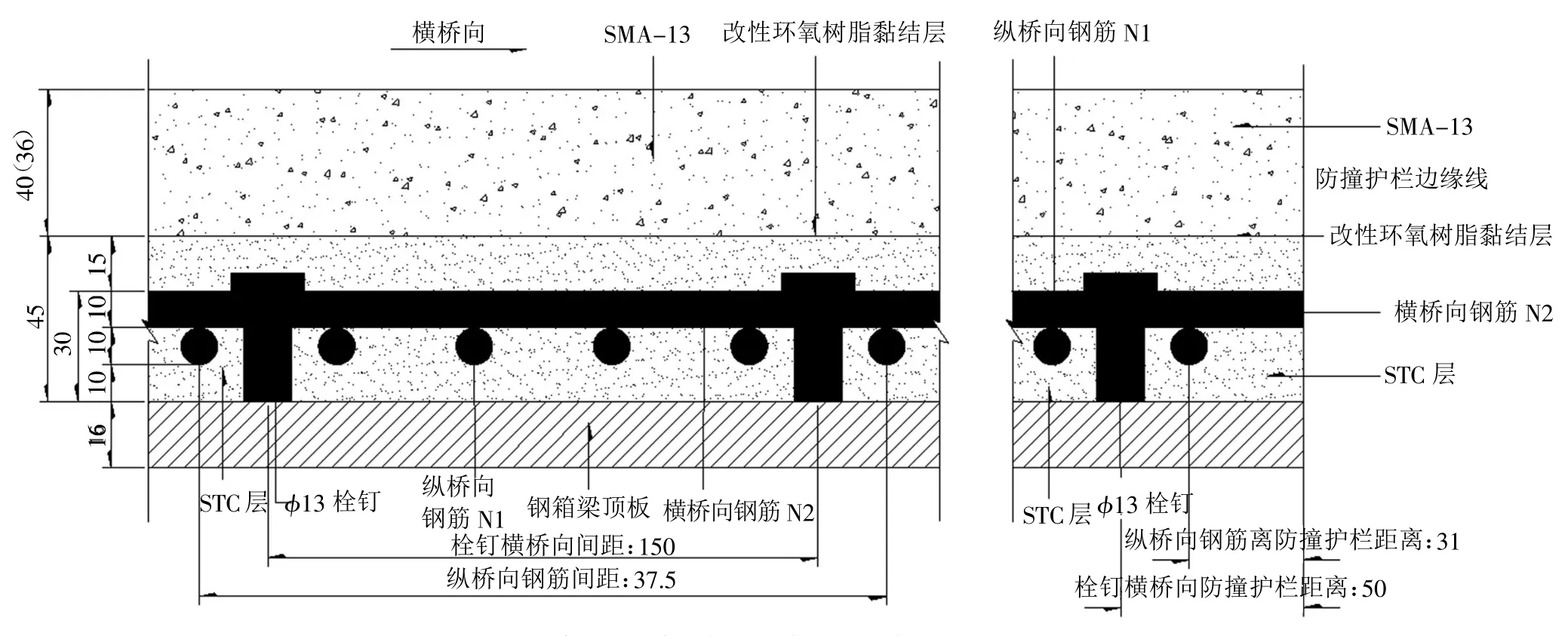

2.3 钢桥面设计

为避免钢桥面体系产生钢结构疲劳开裂和铺装破损的病害,跨新星南路立交桥在传统的正交异性钢桥面结构上增设了45 mm 厚的STC 层,并通过间距150 mm 的φ13 mm×35 mm短栓钉与STC 层形成组合结构,同时在STC 层内铺设间距37.5 mm 的φ10 mm 钢筋网,如图2 所示。STC 的设计指标见表1。

图2 钢-STC 轻型组合桥面系结构(单位:mm)

表1 各类型雨篷关键节点连接方式及受力特征

3 钢-STC 组合桥面结构施工

3.1 施工流程

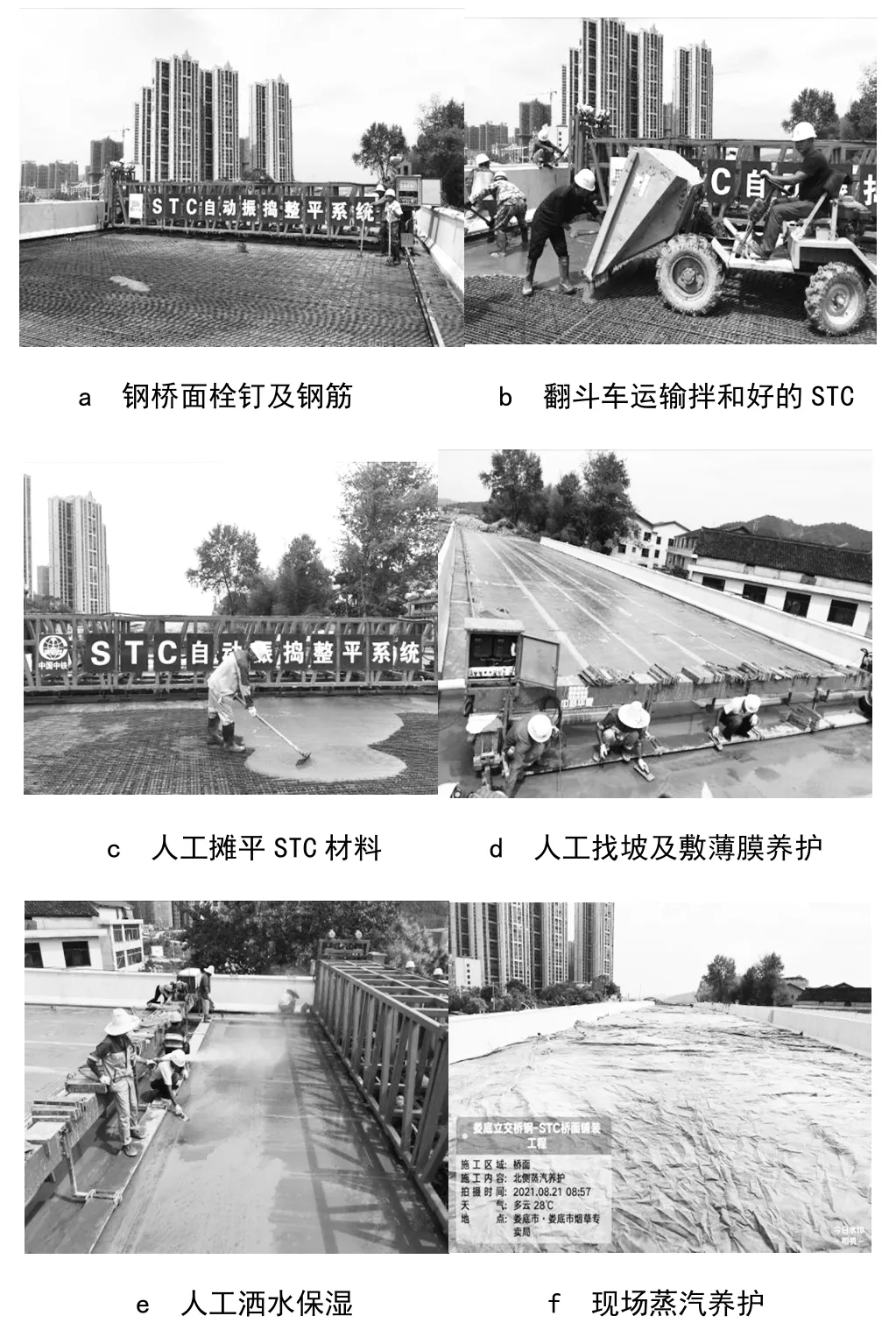

图3 给出了钢-STC 组合桥面结构的施工过程,详细内容如下:

图3 现场STC 层浇筑施工现场

1)完成钢梁施工,准备STC 层施工;

2)对钢桥面上表面进行清理及除锈;

3)焊接短栓钉及铺设钢筋网;

4)铺设环氧树脂黏结层及喷砂施工;

5)浇筑STC 材料并整平;

6)蒸汽养护STC 层;

7)STC 结构层上表面抛丸,浇筑沥青混凝土铺装层,及安装桥面附属结构;

8)桥面系施工完成,通车。

3.2 桥面清理除锈工艺

钢桥面应清除桥面的油、油脂、盐分及其他污垢,并应采用高压清洗机喷射清洁,直至钢板洁净、干燥。清洗完桥面后,进行除锈工作,当发现钢板表面有锐边、飞溅、不光滑焊缝及边割边缘等缺陷,应打磨平整,然后采用全自动无尘喷砂设备进行现场喷砂除锈。

3.3 焊接短栓钉及铺设钢筋网工艺

首先,在钢桥面板上划墨线定位短栓钉的焊接位置。栓钉加密时,应先定位出普通位置点,再定位出加密位置点。栓钉设计位置与钢主梁拼接焊缝位置冲突时,应将栓钉偏离焊缝边界2~3 cm,不应将栓钉直接焊接在拼接焊缝的顶面。然后,采用电弧螺柱焊机焊接栓钉。焊接时,控制好焊接时间,确保焊接质量,焊接完后用锤子对每个栓钉进行敲击检查,防止焊接不牢固。最后,清除定位时设置的墨线、焊渣、磁环和杂物。

钢筋网铺设前,根据图纸对钢筋网进行定位划线,摆放好钢筋垫块。然后,先铺设纵向钢筋,再铺设横向钢筋。钢筋的搭接处将钢筋位置错开,搭接钢筋的面积控制不超过50%。当钢筋位置与栓钉布置有冲突时,适当调整钢筋位置。另外,必要时,可对接缝区域的钢筋网进行加密。

3.4 环氧树脂黏结层及喷砂工艺

浇筑STC 层前,使用专用洒布机在钢桥面上进行环氧树脂黏结剂喷涂工作,喷涂厚度约1.5 mm,洒布量为l~2 L/m2,确保在天气晴朗、温度不低于10 ℃的环境下施工。然后,在环氧树脂黏结层上喷涂粒径细度为4~6 目的石英砂颗粒形成糙面。待环氧黏结层固化后(约2 d),将表面未粘固的石英砂颗粒进行清理。

3.5 浇筑STC 层工艺

STC 搅拌工作采用大型的具有计量系统的自动化强制式搅拌机完成。首先,在桥头架设搅拌机,按照STC 生产商提供的配比投入STC 干粉料及水搅拌,每台搅拌机每次可搅拌4 m3,干混料允许偏差≤2%,水允许偏差≤1%,每次使用搅拌机前将计量设备归零,定期校准。每次搅拌需15 min,搅拌过程中随时查看拌和物是否有结团现象,如有则需停机调整,每次搅拌完成后,及时清洗搅拌设备。

用手推斗车或搅拌运输车将拌和好的STC 材料运至浇筑区域,均匀布料至设计厚度的1.1 倍高,然后用平板振动器和滑靴式高频振动整平机振捣约2 min,整平及找坡,通过人工补料或减料。在STC 层沿纵向浇筑整平每完成2 m 长后,喷洒水雾,铺上单向渗水保湿凝膜,进行初养护48 h,使其达到终凝状态。需要注意的是,初养护期间注意随时补充水分,以防其收缩开裂。

3.6 蒸汽养护工艺

STC 材料终凝后,撤除保湿凝膜,安装蒸汽保温养护罩,现场采用两台锅炉,摆放在钢箱梁横向两端进行蒸汽养护,将两台锅炉串联,将蒸汽通过蒸汽管道输入进保温养护罩内,在保温养护罩内的管道均匀布置在STC 上表面,保证供汽均匀,蒸养过程中,要在保温养护罩设置传感器测量温度和湿度,保证温度在90 ℃以上,湿度在95%以上。其中,升温阶段温度变化每小时约15 ℃,达到90 ℃后保持48 h,降温阶段温度变化每小时约10 ℃。

3.7 铺装层施工工艺

STC 结构层养护完之后撤除蒸汽养护罩,对STC 层上表面进行抛丸处理,然后用高压水枪清洗表面,之后在其上表面喷洒粘层油,最终,按照现行行业标准JTG F40—2004《公路沥青路面施工技术规范》的施工要求,浇筑4 cm 厚的沥青混凝土铺装层,以及安装完桥面附属结构。

4 结语

钢-STC 轻型组合桥面施工技术作为可从根本上解决钢桥面疲劳开裂及铺装层破损的有效治理手段,被跨新星南路立交桥一座三跨连续钢箱梁桥所采用。其中,4.54 cm 厚STC 层可作为永久结构层,通过密集焊接短栓钉、铺设钢筋网以及一系列的施工工艺,可使STC 层与钢桥面充分组合,参与桥梁结构受力,可在桥梁实际使用过程中有效保护下部钢结构。

城市交通繁忙、工程快速施工难,且施工对人们的正常出行影响较大。本文详细介绍了钢-STC 轻型组合桥面技术在城市三跨连续钢箱梁上的施工工艺,可快速完成城市中现场施工钢-STC 轻型组合桥面技术,为以后城市施工该技术提供参考和借鉴。