5 MWt微型热管反应堆堆芯初步概念设计方案及热分析

2022-08-11康小亚李华琪田晓艳

康小亚, 李华琪, 陈 森, 李 达, 田晓艳, 朱 磊

(西北核技术研究所, 西安 710024)

微型热管反应堆具有建造周期短和成本低等优点,可通过交通工具运输,是解决偏远地区供电和军备用电等能源问题的有效电力装置[1-5]。目前,国内外微型热管反应堆还属于概念设计阶段,美国洛斯阿拉莫斯国家实验室(Los Alamos National Laboratory, LANL)提出了一种采用钾热管冷却的316不锈钢整块式堆芯结构的MegaPower概念设计反应堆[6];美国爱达荷国家实验室(Idaho National Laboratory, INL)提出“设计A”和“设计B”另外2种堆芯概念设计方案[7]。本文在对国内外兆瓦级微型热管反应堆概念设计方案[8-9]的调研及分析的基础上,提出3种5 MWt微型热管反应堆堆芯概念设计方案,并进行热分析计算,为微型热管反应堆堆芯方案设计提供参考。

1 微型热管反应堆堆芯概念设计方案

1.1 堆芯概念设计方案1

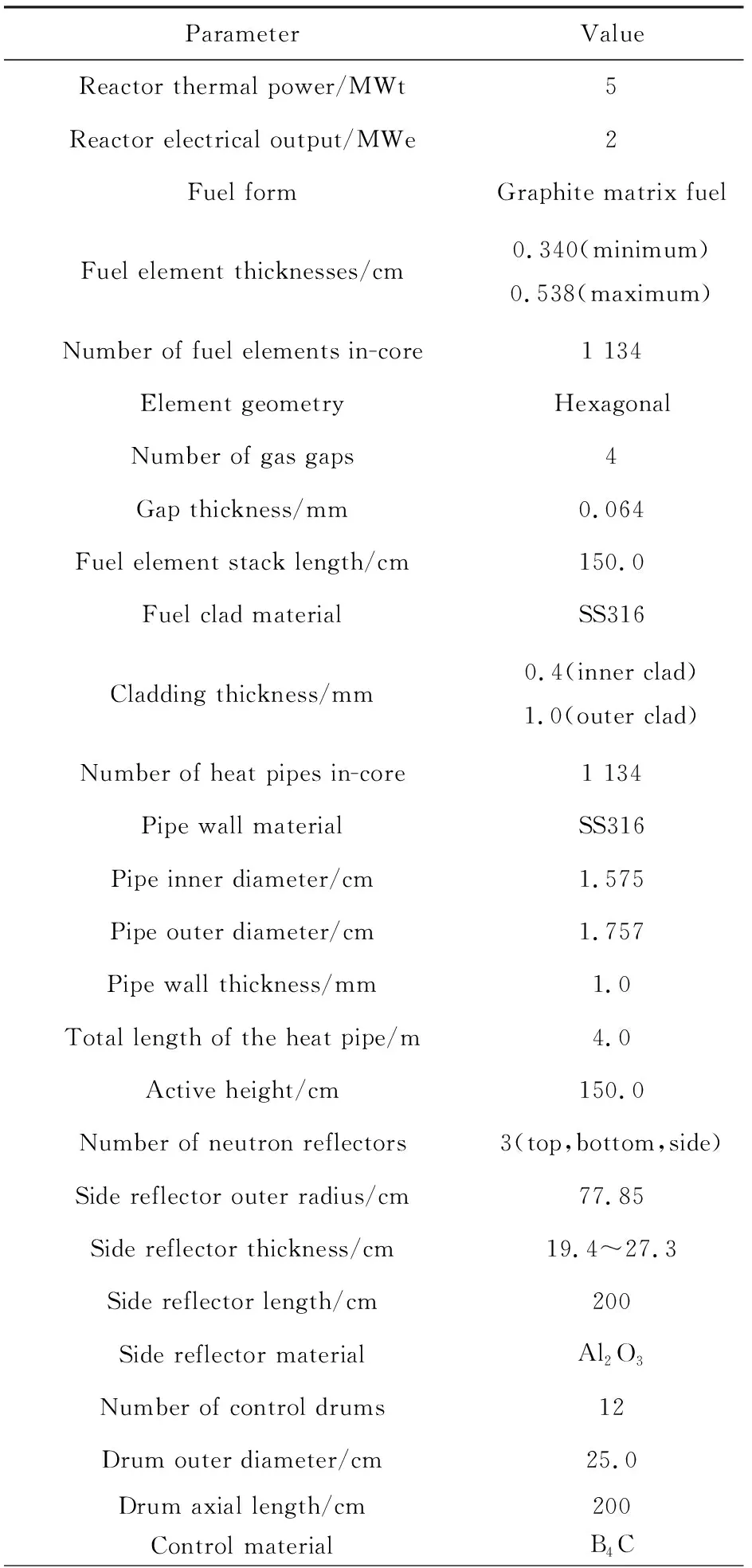

参照文献[7]中的“设计A”,反应堆热功率为5 MWt,电功率为2 MWe,采用传统棒状结构,由1 134根六角形燃料元件组成,每根燃料元件中心为钾热管,用于燃料元件的冷却。外围为边反射层、控制鼓和辐射屏蔽层等。堆芯概念设计方案1横截面示意图如图1所示,设计参数如表1所列。

表1 概念设计方案1的堆芯设计参数Tab.1 Parameters of the core used in conceptual scheme 1

图2为燃料元件概念设计图。燃料元件由位于中心的热管及燃料芯块组成。与文献[7]中的“设计A”不同,燃料采用石墨基体燃料。燃料内外表面均设置不锈钢包壳管,在4个部件(热管、内包壳、燃料芯块和外包壳)之间有4个气隙间隔,分别处于:(1)热管外表面与燃料芯块内包壳之间;(2)内包壳与石墨基体燃料芯块之间;(3)石墨基体燃料芯块与外包壳之间;(4)相邻燃料元件的外包壳之间。气隙间隔充满加压氦气[7]。

图3为堆芯整体结构概念设计示意图。

1.2 堆芯概念设计方案2

堆芯概念设计方案1的结构较复杂,且堆芯体积大。为增加堆芯的可移动性,本文提出了基于蜂窝煤型的燃料元件设计方案,即堆芯概念设计方案2,设计参数如表2所列。

表2 概念设计方案2的堆芯设计参数Tab.2 Parameters of the core used in conceptual scheme 2

与棒状燃料元件结构相比,蜂窝煤型燃料结构能显著提高堆芯中燃料的体积分数,在寿期相同条件下,可较大程度地减小堆芯体积[3]。图4为堆芯概念设计方案2横截面示意图。堆芯燃料以石墨柱块为基体,参照棱柱型高温气冷堆中的燃料元件[10-12]。六角形燃料内均匀布置1 134根钾热管,外围为反射层、控制鼓和辐射屏蔽层等。

1.3 堆芯概念设计方案3

堆芯概念设计方案3是在方案2的基础上稍加改动提出的,将堆芯中心的六边形控制棒孔洞改为圆形,堆芯概念设计方案3的设计参数不再赘述。图5为堆芯概念设计方案3截面图。

2 数值建模与计算结果

2.1 概念设计方案1的单元件热分析

本文利用CFD计算软件对燃料元件进行有限元建模,概念设计方案1的单元件(一段4 cm长的燃料元件)热分析模型如图6所示。假设整个燃料区域热量是均匀产生的,忽略轴向热膨胀。在热分析模型中共设置3个边界条件:(1)在燃料芯块中均匀施加功率密度为1.54×107W·m-3的热量;(2)在内包壳的内表面,即热管位置,设置一个985.65 K(712.5 ℃)的恒温边界条件;(3)六角形外包壳的外表面设置绝热条件[7]。

但在实际运行中,燃料元件的热量产生是轴向非均匀的。全长为150 cm的燃料元件的热分析几何模型如图7所示。在长为150 cm的燃料元件中也设置了3个边界条件:(1)在燃料中施加功率密度如图8所示的热量;(2)在内包壳的内表面设置985.65 K(712.5 ℃)的恒温边界条件;(3)在六边形外包壳的外表面设置绝热条件[7]。

图9为4 cm长燃料元件均匀施加功率密度时计算得到的燃料元件温度分布。图10为实际情况下计算得到的150 cm长燃料元件中的温度分布。图11为150 cm长燃料元件外包壳轴向温度分布。由图11可见,给燃料施加一个中间高两边低的功率密度后,计算得到燃料元件的温度也是中间高两边低。

此外,对包壳厚度、氦气气隙厚度和外包壳倒角半径对燃料元件温度分布的影响进行了分析。

2.1.1 包壳厚度

图12为包壳温度及燃料温度随包壳厚度tclad的变化关系。由图12(a)可见:与内壁面温度相比,内包壳外壁面温度明显升高;外包壳6个倒角处温度明显比平面处温度高;随着包壳厚度增加,内包壳外壁面温度逐渐升高,外包壳温度逐渐降低。由图12(b)可见:随着包壳厚度的增加,燃料内壁面温度逐渐升高,外壁面温度逐渐降低;燃料外壁面温度明显高于内壁面温度;燃料元件外壁面6个倒角处温度要高于平面处温度。

2.1.2 氦气气隙厚度

图13为包壳温度及燃料温度随氦气气隙厚度tHe的变化关系。由图13(a)可见,随着氦气气隙厚度增加,内包壳外壁面温度基本无明显变化,外包壳温度明显升高。由图13(b)可见:随着氦气气隙厚度的增加,燃料温度明显升高;燃料外壁面温度要高于内壁面温度,燃料外壁面倒角处温度要高于平面处温度。

2.1.3 外包壳倒角半径

图14为包壳温度及燃料温度随外包壳倒角半径r的变化关系。

由图14(a)可见:与内壁面温度相比,内包壳外壁面温度有所升高;外包壳6个倒角处温度明显高于平面处温度;随着外包壳倒角半径增加,内外包壳温度基本不变。由图14(b)可见:燃料元件温度与外包壳倒角半径关系也不大;燃料元件外壁面温度明显高于内壁面温度;燃料元件外壁面:6个倒角处温度要高于平面处温度。

2.2 概念设计方案2堆芯计算

2.2.1 正常运行工况下热分析计算结果

堆芯为六棱柱石墨基体燃料元件,具有对称性,因此只需对堆芯的六分之一进行建模计算即可[13]。在热分析模型中共设置3个边界条件:(1)燃料元件中均匀施加功率密度为5.707×106W·m-3的热量;(2)在燃料元件孔洞的内表面,即热管位置,设置985.65 K(712.5 ℃)的恒温边界条件;(3)燃料元件的内外表面均设置绝热条件。

正常运行时,燃料元件中的温度和应力分布计算结果图15所示。

由图15(a)可见,在正常运行情况下,燃料峰值温度为1 050 K,且燃料峰值温度出现在六角形燃料元件的6个角处。由图15(b)可见,燃料6个角处也出现了2.599×106Pa的峰值应力。

2.2.2 1根热管失效热分析计算结果

假定堆芯中有1根热管失效,该失效热管所在位置的边界条件设为绝热边界条件[13-15],温度和应力分布计算结果如图16所示。

由图16可见,1根热管失效情况下,该热管周围的温度及应力均有所升高,但与正常运行情况相比,燃料元件的峰值温度及峰值应力基本不变。

2.2.3 3根热管失效热分析计算结果

假定堆芯中有3根相邻热管失效,温度及应力分布计算结果如图17所示。

由图17可见,3根热管失效情况下,这3根热管周围温度及应力均有所升高,与正常运行情况下相比,燃料的峰值温度及峰值应力仍几乎不变。

2.2.4 7根热管失效热分析计算结果

假定堆芯中有7根相邻热管失效,这是热管失效中最糟糕的情况之一,在实际运行中要避免出现这种情况。将这7根热管所在位置的边界条件改为绝热边界条件,温度及应力分布计算结果如图18所示。由图18(a)可见,7根热管失效情况下,这7根热管周围温度均升高,燃料峰值温度出现在最中间热管周围。燃料峰值温度为1 077.7 K,比热管绝热边界温度(985.65 K)高92.05 K。由图18(b)可见,7根相邻热管失效情况下,燃料的应力最大值明显升高,包围中间热管的6根热管外围出现了4.509 3×106Pa的峰值应力。

2.3 概念设计方案3堆芯计算

堆芯概念设计方案3与概念设计方案2仅在燃料元件内壁面形状上有所差别,传热分析计算采用与概念设计方案2相同的方法,对堆芯六分之一几何进行建模计算。

2.3.1 正常运行工况下热分析计算结果

边界条件设置与2.2节相同,计算得到的温度和应力分布结果如图19所示。

由图19(a)可见,在正常运行情况下,燃料峰值温度为1 049.8 K,燃料峰值温度与方案2几乎一样,且燃料峰值温度出现在六角形燃料元件的6个角处。由图19(b)可见,燃料6个角处出现了2.632 4×106Pa的峰值应力。

2.3.2 1根热管失效热分析计算结果

假定堆芯中有1根热管失效,温度和应力分布计算结果分别如图20所示。由图20可见,1根热管失效情况下,该热管周围的温度及应力均有所升高,但燃料峰值温度及峰值应力基本不变。

2.3.3 3根热管失效热分析计算结果

假定堆芯中有3根相邻热管失效,温度及应力分布计算结果如图21所示。

由图21可见,3根热管失效情况下,这3根热管周围温度及应力均有所升高,燃料峰值温度及峰值应力仍几乎不变。

2.3.4 7根热管失效热分析计算结果

假定堆芯中有7根相邻热管失效,温度及应力分布计算结果如图22所示。

由图22(a)可见,在7根热管失效情况下,这7根热管周围温度均升高,燃料峰值温度出现在最中间热管周围。燃料元件峰值温度为1 079 K,比热管绝热边界温度(985.65 K)高93.35 K。由图22(b)可见,7根相邻热管失效情况下,燃料的应力最大值明显升高,包围中间热管的6根热管外围出现了4.55×106Pa的峰值应力。与方案2相比,方案3的燃料峰值温度及峰值应力有所升高。

3 堆芯概念设计方案比较

堆芯概念设计方案1结构较为复杂,方案2和方案3结构较简单,可移动性也更强,堆芯体积也相应减小,设计优于方案1。方案2和方案3热分析结果对比如图23所示。

由图23可见:在正常运行、1根热管失效和3根热管失效情况下,热分析计算得到的方案2和方案3燃料最高温度及最大热应力均基本不变;在7根热管失效情况下,燃料最高温度及最大热应力值均显著升高,且方案2低于方案3,表明方案2优于方案3,即控制棒孔采用与燃料基底形状一致的六角形孔型更适合。

4 结论

本文参考国内外微型热管反应堆堆芯设计,提出了3种5 MWt微型热管反应堆堆芯初步概念设计方案,并分别对堆芯进行热分析。针对堆芯概念设计方案1的计算表明:(1)随着包壳厚度增加,内包壳外壁面温度逐渐升高,外包壳温度逐渐降低,燃料元件内壁面温度逐渐升高,外壁面温度逐渐降低;(2)随着氦气气隙厚度增加,内包壳外壁面温度基本不变,外包壳温度明显升高,燃料元件温度明显升高;(3)外包壳倒角半径对包壳及燃料元件温度几乎无影响;(4)给燃料元件施加一个功率密度沿轴向变化的热量后,计算得到的燃料元件温度沿轴向的变化趋势与功率密度的变化趋势相同。

堆芯概念设计方案2和方案3热分析结果表明:(1)正常运行情况下,方案2和方案3燃料峰值温度及峰值应力均出现在六角形燃料的6个角处;(2)1根热管失效情况下,该热管周围的温度及应力均有所升高,但燃料峰值温度及峰值应力基本不变;(3)3根热管失效情况下,这3根热管周围温度及应力均有所升高,但燃料峰值温度及峰值应力仍几乎不变;(4)7根热管失效情况下,这7根热管周围温度均升高,燃料峰值温度出现在最中间热管周围,燃料峰值应力明显升高,应力最大值出现在包围中间热管的6根热管外围;(5)在7根热管失效情况下,方案2燃料峰值温度及峰值应力低于方案3,表明概念设计方案2优于概念设计方案3,即控制棒孔采用与燃料基底形状一致的六角形孔型更适合。本文研究结果可为微型热管反应堆堆芯方案设计提供参考。