矿热炉烟道气固两相流冲蚀机理研究

2022-08-11刘伟刘鹏马梓舰龚可新孙昊

刘伟,刘鹏,马梓舰,龚可新,孙昊

(沈阳化工大学 机械与动力工程学院,辽宁 沈阳 110142)

回转窑-矿热炉冶炼工艺采用大型封闭式矿热炉,矿热炉燃烧过程中会产生大量的高温烟气,其烟气中混有大量矿料颗粒[1]。烟道作为烟气排放和运输的重要设备,其结构对气固两相流、气固的传质机理以及颗粒对烟道壁面冲蚀磨损都有着十分重要的影响[2-3]。

颗粒冲蚀现象其过程复杂,难以仅仅依靠实验来研究冲蚀机理,因此大部分针对大型工业设备内部流动特性的研究都是通过数值模拟实现的。FORDER[4]等提出了一种冲蚀模型预测管内的冲蚀速率并计算了颗粒的轨迹。巩启涛[5]等采用Realizablek-ε模型模拟了400 mm T型三通管道的流场,研究了雷诺数、管径比和管间夹角对三通区域局部流动阻力的影响。GRANT[6]等通过大量实验数据总结出了不同的颗粒不同入射角度碰撞壁面的反弹恢复系数。PENG[7]等通过E/CRC冲蚀模型和颗粒壁反弹模型来研究管径、入射速度、管道弯曲角度和粒径等影响因素规律。VERITAS[8]等研究了由于砂粒对材料表面的冲击而造成的侵蚀磨损和冲蚀,已知颗粒撞击目标表面的冲击速度和角度,则可以根据方程关系来估计冲蚀磨损的材料损失。WANG[9]通过测定气固两相流的介质物理性质,研究了多晶硅还原炉颗粒对壁面的冲蚀影响,发现颗粒的尺寸增大,进而导致动能增加,颗粒与壁面撞击更剧烈,对颗粒材料的磨损更严重。何兴建[10]等通过运用DPM离散模型来研究颗粒对T型弯管冲蚀影响,结果表明颗粒浓度越大,冲蚀效果越明显。严淳鳀[11]采用DPM冲蚀模型对弯管不同颗粒体积分数对弯管的壁面冲蚀问题。王博[12]等研究了30°弯管的冲蚀数值模拟,通过改变入口流速、颗粒粒径及质量流率,分析冲蚀速率的变动规律。

基于马梓舰[13]等以镍铁冶炼工艺中 48 MW矿热炉烟道为研究对象,建立了气固两相流传质模型,研究了在实际工况下气固两相流传质机理,采用DPM离散模型、Grant 和 Tabakoff 颗粒反弹模型以及DNV冲蚀模型机理来对烟气管道的冲蚀机理经行了研究,分析了不同烟气黏度、不同密度下颗粒对管壁的最大冲蚀速率及冲蚀区域的影响。

1 物理模型

烟道模型及网格如图1所示。矿热炉高温烟气从炉口段进入烟道,途经Ⅰ段烟道、Ⅱ段烟道、Ⅲ段烟道和盲管段,最后从出口段流出。由于烟道T型结构处颗粒运动情况复杂,又存在颗粒对壁面的冲蚀现象,故对烟道T型管处进行了网格加密。模型结构具体参数数值如表1所示。

图1 烟道模型及网格示意图

表1 烟道结构参数

2 数学模型

2.1 颗粒控制方程

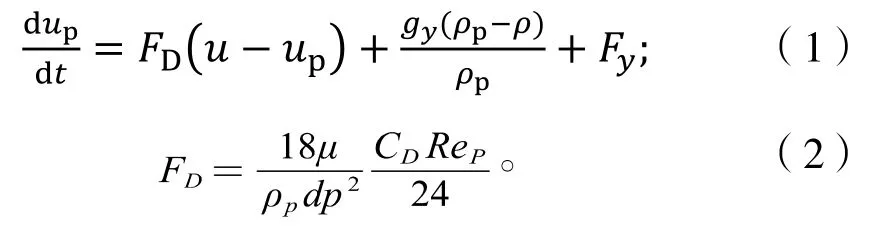

采用DPM离散模型对颗粒进行数值模拟,采用拉格朗日方法对颗粒进行计算。由于颗粒粒径较大,本研究只考虑重力和曳力的影响。其中颗粒的作用力平衡方程为:

式中:u—流体流速,m·s-1;

up—颗粒流速,m·s-1;

ρ—流体密度,kg·m-3;

ρp—颗粒密度,kg·m-3;

gy—y方向的重力加速度,m·s-2;

Fy—其他y方向作用力,包括虚拟质量力等;

FD(u-up)—单个颗粒所受曳力;

CD—曳力系数。

2.2 颗粒碰撞模型

颗粒与壁面碰撞后,颗粒会发生弹性和塑性变形,从而会损失一定量的能量,反射速度将会减小。本文中采用Grant和Tabakoff 提出的颗粒反弹模型,通过多次实验来总结出法相和切向的恢复系数公式,进而来计算颗粒反弹后的速度,如式(3)所示:

式中:et—切向反弹系数;

en—法向反弹系数。

3 边界条件

烟道进口采用速度入口边界条件,出口采用压力出口为边界条件。离散相边界条件中,边界类型用户自定义函数(UDF)的宏(DEFINE_DPM_BC)对边界面进行修改,在壁面选择上是无滑移壁面。在离散模型中,颗粒粒径遵循Rosen-Rammler 分布,假设颗粒在运动过程中没有旋转,颗粒之间不碰撞,不黏附。

4 结果分析

4.1 烟气黏度对冲蚀的影响

烟气的黏度对颗粒受到的曳力有着重要的影响,因此讨论不同黏度下颗粒的冲蚀磨损情况有着重要的意义。

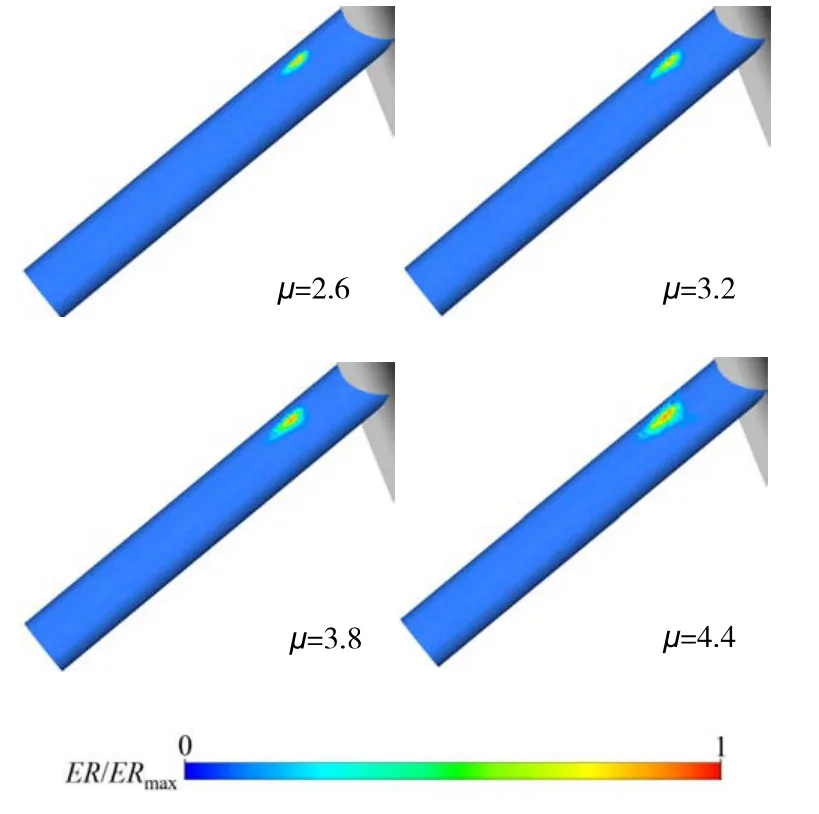

不同黏度出口段冲蚀情况如图2所示。当烟气黏度是2.6×10-5Pa·s时,出口段的冲蚀区域相对集中,冲蚀区域的面积较小,且颗粒的最大冲蚀速率最大。随着黏度的增大,出口段的冲蚀区域慢慢变大,而颗粒的冲蚀位置逐渐发散,颗粒的最大冲蚀速率也逐渐减小。

图 2 不同黏度出口段冲蚀情况

黏度对出口段最大冲蚀速率的影响如图3所示。

图3 黏度对出口段最大冲蚀速率的影响

由图3可知,随着烟气黏度的增大,颗粒的最大冲蚀速率逐渐减小。相同情况下,烟气的黏度越大,其颗粒受到的烟气的影响也就越大,进入出口段时撞击壁面的能量损失也就越小,从而对壁面的冲蚀效果也就越小,相反,冲蚀效果也就变得明显。

4.2 烟气密度对冲蚀的影响

对比不同烟气密度下的最大冲蚀速率,结果如图4所示。由图4可知,随着烟气密度的增大,颗粒的最大冲蚀速率逐渐减小。根据曳力计算公式(2)可知,相同情况下,烟气的密度越大,其颗粒受到的曳力也就越小,受到的重力影响就增大,进入出口段时撞击壁面的能量损失也就越小,从而对壁面的冲蚀效果也就越小。相反,烟气的密度越小,颗粒受到的曳力也就越大,颗粒受到重力影响就减小,颗粒对壁面撞击的能量损失也就变大,冲蚀效果也就变得明显。

图4 密度对出口段最大冲蚀速率的影响

5 结 论

1)在马梓舰等研究成果的基础上,采用用户自定义(UDF)对壁面恢复系数进行编译,研究了烟气不同浓度、不同密度下颗粒对壁面的最大冲蚀速率。

2)随着烟气浓度的增大,颗粒对壁面的最大冲蚀速率减小。这个是由于烟气浓度的增加,颗粒受到烟气的影响增大,进而撞击壁面的能量损失减小,冲蚀区域发散,冲蚀位置下向出口方向偏移。反之,冲蚀区域聚集,颗粒的最大冲蚀速率变大。

3)烟气的密度增大,进而影响了颗粒受到的曳力减小,重力影响增大,颗粒撞击壁面损失的能量减少,颗粒对壁面的最大冲击速率减少。相反,烟气的密度减小,颗粒对壁面的最大冲击速率增大。