某300 MW机组锅炉高温腐蚀原因分析及防范对策

2022-08-11杜文尧

杜文尧

(大唐清苑热电有限公司,河北 保定 071000)

2021年4月,某300 MW机组锅炉供热期后检修期间发现水冷壁出现较为严重的高温腐蚀现象,部分水冷壁管腐蚀减薄至3.5 mm,严重影响了锅炉安全。因而,分析锅炉高温腐蚀发生的机理,确定造成锅炉高温腐蚀的原因,并制定防范高温腐蚀的对策,成为保证锅炉安全运行最为迫切的任务。

1 设备概况

该300 MW机组锅炉为上海锅炉厂有限责任公司制造的SG-1025/17.5型亚临界参数、一次中间再热、自然循环、单炉膛、平衡通风、固态排渣、燃煤汽包炉。锅炉设计燃用煤种为70%阳泉煤+30%昔阳煤的混煤,校核煤种为70%晋中煤+30%阳泉煤的混煤,采用正压直吹式制粉系统。锅炉燃烧器采用水平浓淡强化着火煤粉喷嘴,分A、B、C、D、E 5层四角布置、切向燃烧、摆动式燃烧器,燃烧器假想切圆直径1100 mm,一、二次风间隔排列,二次风与一次风夹角15°,形成“风包粉”设计。燃烧器配风采用大风箱结构,共有二次风挡板18组,其中分离式燃尽风3组,紧凑型燃尽风2组,油风室3组,二次风室4组,煤粉周界风室5组。供热期,该锅炉基本为满负荷运行。

该炉于2014年进行了燃烧器低氮改造,在大、小修过程中均未出现水冷壁高温腐蚀现象。2021年4月检修过程中,发现在水冷壁紧凑型燃尽风至最下层分离器式燃尽风处出现了较为严重的高温腐蚀现象。

2 高温腐蚀原因分析

高温腐蚀主要分硫酸盐型和硫化物型2种[1]。其中硫酸盐型的多发生于过热器、再热器中,硫化物型的多发生于锅炉水冷壁。当炉内供风不足时,煤中的硫分除了生成SO2、SO3外,还会由于缺氧生成H2S。H2S可直接与水冷壁中的Fe反应生成FeS,进而造成锅炉高温腐蚀。

2.1 锅炉设计因素分析

该锅炉设计煤种挥发分为17.99%,着火温度为770 ℃,锅炉设计炉膛容积热负荷为120 kW/m3,较锅炉选型导则推荐上限值高出20 kW/m3,锅炉炉膛热负荷偏高[2],且设计煤种硫分偏高,存在高温腐蚀或结焦风险。

2.2 煤质因素分析

煤质不过关是造成锅炉高温腐蚀的主要原因之一。调查表明,在山东已投运的300 MW机组中,燃用贫煤且采用四角切圆燃烧方式的锅炉,都或多或少存在高温腐蚀现象[3]。同烟煤比,贫煤挥发分低,着火和燃烧困难、燃尽度差,表现在对高温腐蚀的影响上则是煤粉火焰拉长,大量未燃尽煤粉在水冷壁附近聚集,形成还原性气氛。另外,煤中硫分对高温腐蚀的影响也呈正相关性。

该锅炉尽管设计为贫煤炉,但在开展深度配煤掺烧的背景下,历年来锅炉均有掺烧一定比例的烟煤。统计3个供热期锅炉入炉煤参数见表1。

表1 近3个供热期锅炉入炉煤质参数

由表1可见,2020—2021年供热期锅炉入炉煤挥发分同比下降6.62%,挥发分已接近于设计煤种,烟煤掺烧比例同比下降了25%。结合锅炉较高的炉膛热负荷设计,在供热期锅炉满负荷运行的情况,燃用大量接近于设计煤种的贫煤,使锅炉高温腐蚀风险大幅上升。

2.3 锅炉燃烧工况影响因素分析

锅炉低氮改造后,炉内空气分级燃烧,主燃烧区二次风量占比减少,锅炉严重缺氧燃烧,是造成近年来锅炉高温腐蚀加剧的重要原因之一[4]。统

计3个供热期锅炉燃烧配风的变化见表2。

由表2可见,2020—2021年供热期锅炉主燃烧区平均二次风速下降约5~6 m/s,分离式燃尽风风速提高约15 m/s,主燃烧区风量比例下降约20%~27%,在主燃烧区二次风量显著减少的情况下,锅炉出口NOx质量浓度仍同比上升较多。在较低的主燃烧区风速下,一方面有可能产生较多的还原性气体,另一方面有可能造成一、二次风风粉分离,2种因素均会加剧锅炉高温腐蚀。

表2 近3个供热期锅炉燃烧配风参数

2.4 煤粉细度影响因素分析

煤粉太粗,将导致火焰拖长,同时影响煤粉燃尽,未燃尽煤粉在水冷壁附近聚集,会加剧锅炉高温腐蚀。根据经验,贫煤的煤粉细度R90应控制在8%~12%[5],以保证良好的燃烧经济性。

该锅炉配套设计中速直吹式制粉系统,为ZGM-

95N-1型磨煤机,保证煤粉细度R90为15%~40%。据统计,该锅炉煤粉细度R90最低为12%,最高达25%以上。在燃用大量贫煤情况下,锅炉在此煤粉细度下燃烧,无疑会使燃烧工况恶化。

2.5 水冷壁管内部结垢影响因素分析

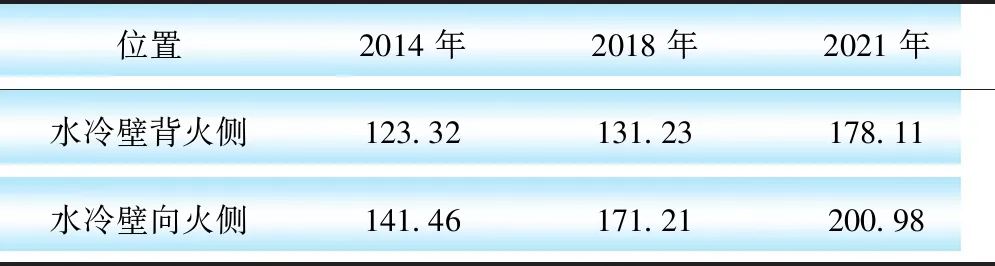

水冷壁内部结垢,使水冷壁热阻上升,影响水冷壁表面温度上升。试验表明,当水冷壁管内部垢量每上升100 mg/m3,水冷壁表面温度上升40~50 ℃。水冷壁割管垢量统计见表3。

表3 锅炉水冷壁割管垢量统计 单位:mg/m3

由表3可见,锅炉水冷壁垢量逐年上升,当垢量上升至250 mg/m3时,应进行化学清洗工作,以降低锅炉高温腐蚀风险。

3 防范对策

a.根据锅炉设计参数以及低氮改造情况,重新核定锅炉适烧煤种,燃用煤质应综合考虑煤粉细度、锅炉NOx排放等因素,从根本上解决主燃烧区二次风速偏低的问题,避免锅炉主燃烧区严重缺氧燃烧。

b.利用机组检修,检查各燃烧器磨损、烧损情况,并进行锅炉冷态动力场试验,保证锅炉炉内脱氮性能。

c.利用机组检修,对水冷壁高温区域进行防腐喷涂。

d.按照化学监督要求,做好锅炉化学清洗工作,避免水冷壁严重结垢。运行中,做好锅炉排污工作,保证汽水品质合格。

e.对制粉系统进行一次风热态调平,避免锅炉主燃烧区四角煤粉不匀,局部煤粉浓度过高,造成缺氧燃烧。

f.细化配煤掺烧工作,高负荷工况,避免高硫煤在相邻层进行掺烧;控制入炉煤热值,避免炉膛热负荷过高。

g.加强煤粉细度指标监督,当煤粉细度过高时,及时分析原因,进行燃烧调整,调整无效时,对磨煤机进行检修。

h.明确锅炉各负荷段氧量限制,平衡好锅炉燃烧与锅炉的NOx排放,避免锅炉主燃烧区严重缺氧。

经过一段时间的运行,在2021年10月锅炉检修过程中,检查水冷壁,仅吹灰器附近有轻微的吹损减薄现象,高温腐蚀现象基本消失。

4 结语

通过对锅炉设计参数、煤质参数、运行参数分析,发现该锅炉本身设计炉膛热负荷偏高,配套中速直吹式制粉系统不利于煤粉细度的控制,且低氮改造后未重新界定设计煤质参数。该锅炉此次出现高温腐蚀的原因为入炉煤煤质发生改变,挥发分大幅降低,受限于锅炉出口NOx排放限制,锅炉主燃烧区严重缺氧燃烧。针对此原因,制定了防止锅炉高温腐蚀的对策,并取得了较好的效果。