涂装材料生产废水分质预处理模式及其工艺优化

2022-08-10祝佳欣林茹晶汪一丰庞维海

黄 霞,祝佳欣,林茹晶,胡 静,汪一丰,庞维海,谢 丽,*

(1.长江水环境教育部重点实验室,同济大学环境科学与工程学院,上海 200092;2.上海凯密特尔化学品有限公司,上海 201315;3.宜兴帕克德环保技术有限公司上海分公司,上海 200126)

国家统计局数据显示,2020年汽车制造业增速达到6.6%[1]。汽车涂装是重要的汽车制造工艺之一,汽车制造业的蓬勃发展加剧了涂装材料的生产需求,从而导致涂装材料废水产量大幅增加。汽车涂装材料包括脱脂剂、磷化液、阴极电泳漆、粉末涂料、中途和面漆涂料[2]。在涂料生产过程中,产生的废水污染物种类复杂,水质变化幅度大且浓度高,若不进行妥善处理,排入水体后会对水体生态环境造成严重污染[3]。

目前,该类废水的主要处理手段是物化预处理联合生化降解法。刘峰等[4]采用混凝-生物接触氧化-芬顿高级氧化组合工艺对水性涂料废液进行处理,结果表明,该组合工艺的CODCr去除率达98.1%、氨氮去除率达97.2%。预处理技术是进行生化处理的前提,而直接对混合废水进行预处理会加大处理难度。依据涂装工艺排放的各类废水中所含污染物质的不同,针对不同水质特征的废水采用不同物理化学处理方法能更有效地去除废水中的污染物,从而降低后续生化处理的负荷[5]。常用的物化处理技术包括酸化除油、中和沉淀、混凝等。蔡莹等[6]采用分质处理、混凝沉淀、混凝气浮等处理工艺,对重金属、悬浮物(SS)、油的去除效率超过90%,对CODCr的去除率大于80%。对于高浓度难降解有机废水,可通过强氧化剂高效氧化降解有机物从而降低CODCr负荷,常用的氧化剂有H2O2、Ca(ClO)2、臭氧等。Kurt等[7]使用铁锈和H2O2处理溶剂型涂料废水,CODCr去除率达80%。相较于芬顿氧化与臭氧氧化,Ca(ClO)2氧化法经济成本较低,处理效果也较好。Khandaker等[8]使用Ca(ClO)2与废铁屑组成的混合氧化-介质过滤装置处理色度与CODCr均较高的纺织废水,结果表明,该工艺能完全脱除颜色,并达到95%的CODCr去除率。

本研究对某涂装材料生产公司的实际生产废水进行检测分析,按照水质特征对各种来源废水进行分质分流,依据污染物种类选择合适的预处理技术,以保证后续生化系统稳定、高效地运行。通过小试试验探究了各种物化预处理技术的适宜条件与处理效果,随后在中试试验中进行进一步验证,并对处理后的混合废水进行后续生化可行性分析,研究结果可为此类废水的处理提供实际参考。

1 材料与方法

1.1 废水来源与试验药剂

废水来源于某涂装材料生产公司的生产废水。试验使用药剂主要有:氢氧化钠(NaOH)、98%硫酸(H2SO4)、七水合硫酸亚铁(FeSO4·7H2O)、30% H2O2、二水合氯化钙(CaCl2·2H2O)、Ca(ClO)2、六水合三氯化铁(FeCl3·6H2O)、六水合三氯化铝(AlCl3·6H2O)、聚合氯化铝(PAC)、聚丙烯酰胺(PAM)。所用药剂均为分析纯。

1.2 试验方法与步骤

1.2.1 氧化/混凝

取500 mL水样于1 L烧杯中置于磁力搅拌器上,用98%H2SO4或NaOH溶液调整pH,加入FeSO4·7H2O反应10 min,加入30% H2O2或Ca(ClO)2进行氧化反应。加入体积分数为1% 的PAC和体积分数为0.1%的PAM进行混絮凝15 min,沉淀过滤后收集上清液测定CODCr、重金属。

1.2.2 酸化破乳

1.2.3 可生化性分析

为判定物化处理后混合废水进行生化反应的可行性,本研究参考卢浩等[9]对工业废水可生物降解性 CODCr的定量检测分析方法,并简化方法步骤,进行了15 d连续曝气试验。具体操作步骤如下:取处理后的混合废水1 L于烧杯中,调节pH为中性,接种驯化一定天数的新鲜活性污泥,开启曝气,连续15 d测定上清液中CODCr,根据CODCr降解率判定混合废水可生化性。

1.3 测定分析方法

CODCr通过哈希DR3900分析仪测定,重金属采用电感耦合等离子体发射光谱仪ICP-OES(美国Agilent 720 ES)测定,非重金属离子采用ICS-5000离子色谱仪(Thermo Fisher)测定。试验数据采用 Excel 2010和 Origin 2019软件进行处理及分析。

2 结果与讨论

2.1 涂装材料废水水质及处理工艺分析

涂装材料废水种类繁多、成分复杂,为了提高处理效果,方便运行管理,分质处理模式是该类废水处理的主流模式[6,10]。分质预处理不仅可以降低系统处理难度,还能有效提高废水的可生化性。根据该企业生产废水的水质情况,将来源于不同工艺的工业废水分为高浓度含Cr废水、涂装重金属废水、高浓度COD废水、含油废水共4类,如表1所示。含Cr废水主要来源于钝化和涂层工艺,其总铬(TCr)质量浓度达967 mg/L,CODCr质量浓度为5 865 mg/L;重金属废水主要来源于磷化工艺,含有多种重金属,如Zn (80.2 mg/L)、Ni(142.0 mg/L)、Mn (157.0 mg/L)、Co(21.0 mg/L);高浓度COD废水主要来源于脱漆工艺和洗涤工艺,其中CODCr质量浓度高达18 640 mg/L;含油废水主要来源于脱脂工艺,CODCr质量浓度达54 160 mg/L。

表1 不同废水来源工艺及水质参数Tab.1 Processes and Water Quality Parameters of Different Raw Wastewater

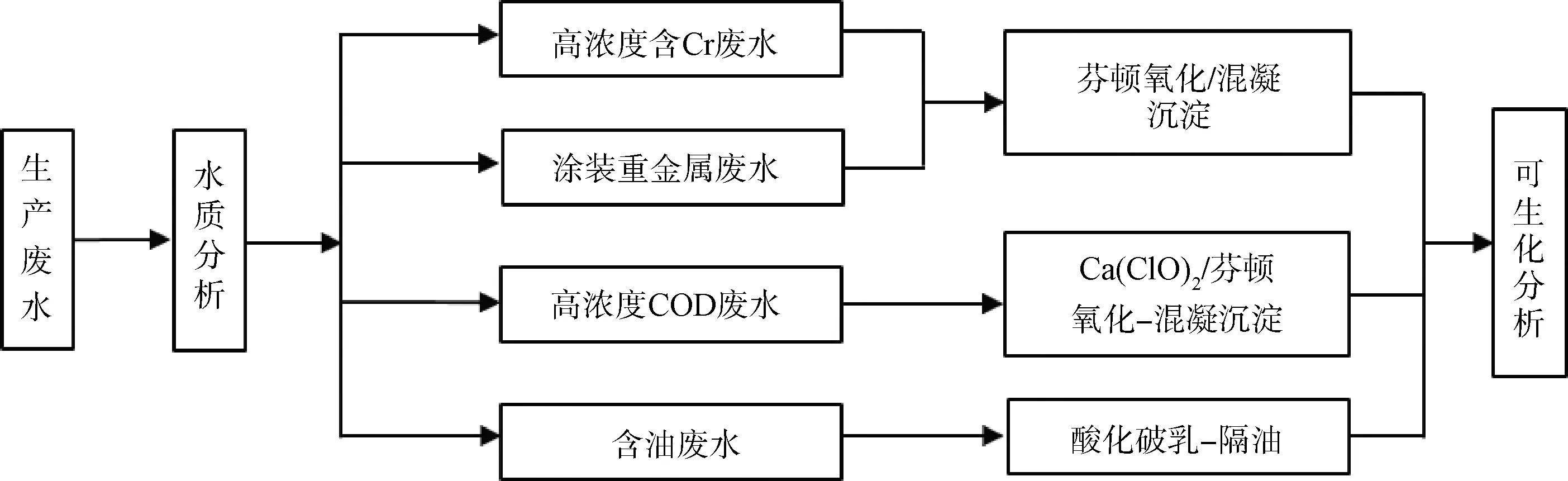

图1为各类废水处理技术选择的基本思路。依据废水性质差异,将含有不同类型污染物的废水分类收集后进行分质物化处理。各种废水经预处理后进行水质检测,确定没有优先控制污染物后进行混合处理。含Cr废水与重金属废水的处理主要采用沉淀法,此外,芬顿氧化法在处理重金属废水方面也有一些应用[11-12]。芬顿混凝法能将结合态金属转化为金属离子释放出来,再进行沉淀加以去除[13]。因此,本研究考虑对比芬顿氧化-混絮凝沉淀与单独混凝沉淀对重金属的处理效果。高浓度CODCr废水的处理主要通过芬顿、Ca(ClO)2、臭氧等强氧化剂高效降解污染物,从而降低CODCr负荷,本研究对比芬顿氧化与Ca(ClO)2氧化法的CODCr去除效果。含油废水的处理一般先进行破乳,再油水分离,本研究使用酸化破乳、隔油技术进行含油废水预处理,以降低油脂含量,减少对后续处理过程的影响。

图1 涂装材料生产废水不同水质分类及对应的物化预处理技术Fig.1 Classification and Corresponding Physicochemical Pretreatment Processes according to Water Quality of the Wastewater

2.2 重金属废水及含油废水预处理效果分析

含Cr废水毒性较大,进入生化处理前需要去除重金属Cr。基于刘芳[14]对含Cr重金属废水的处理研究,还原沉淀Cr(Ⅵ)的最佳pH值在10.0左右,考虑原水性质差异,本试验探究了pH值为9.0和12.0条件下芬顿氧化和混凝沉淀对TCr以及CODCr的去除效果。由图2(a)可知,pH值为9.0时,混凝沉淀对CODCr的去除率为24.0%,高于芬顿氧化(18.8%),而当pH值升高到12.0时,芬顿氧化对CODCr去除率增加到32.1%,混凝沉淀则增加到30.8%。结果表明,芬顿氧化法相较于混凝沉淀处理,对于含Cr废水中CODCr的去除并未显示明显优势。考虑TCr的去除,pH值为9.0时,芬顿氧化对TCr的去除率为97.2%,混凝沉淀的去除率为94.4%,而当pH值升高到12.0时,芬顿氧化对TCr的去除率降低到93.8%,混凝沉淀则降低到87.1%。结果表明,混凝沉淀法能有效去除TCr,在相同pH下芬顿氧化法对TCr的去除率略高。当后续沉淀pH较高时,芬顿氧化与混凝沉淀对于重金属的去除率均有所下降。可能的原因是在较高的pH条件下,已经生成的Cr(OH)3沉淀再次溶解导致出水TCr浓度升高[14]。因此,综合考虑重金属去除率和经济成本,选择pH值为9.0条件下的混凝沉淀可以满足含Cr废水的预处理。

涂装重金属废水含有Zn、Mn、Ni等多种重金属,试验对比研究了pH值为12.0条件下芬顿氧化和混凝沉淀对其中两种主要重金属(Ni和Mn)的去除效果。对于含油废水,研究了酸性破乳隔油处理后CODCr的去除效果。结果如图2(b)所示,针对重金属废水,芬顿氧化和混凝沉淀对重金属的去除率均高于90.0%,芬顿氧化法的去除率稍低。因此,拟选用pH值为12.0条件下的混凝沉淀处理重金属废水。含油废水通过除油处理,CODCr质量浓度由原来的54 160 mg/L降低至9 920 mg/L,去除率达到81.7%。

应用SPSS 18.0统计软件对数据进行分析。符合正态分布的计量资料采用均数±标准差表示,组间比较采用t检验或方差分析,进一步两两分析采用LSD法,计数资料比较采用卡方检验。P<0.05为差异有统计学意义。

图2 不同方法对污染物的去除效果Fig.2 Effect of Different Processes on Pollutants Removal

2.3 不同氧化剂对高浓度COD废水处理效果影响

探究了Ca(ClO)2氧化法与芬顿氧化法对高浓度COD的去除效率,考察了不同药剂比例、pH条件下的处理效果,研究结果如表2所示。批次1~4组试验研究了单独混凝沉淀、芬顿氧化法以及Ca(ClO)2氧化法的CODCr去除效率。批次1是单独混凝沉淀,CODCr去除效果不显著,批次2和3考查了投加H2O2的效果,可见在加大FeSO4·7H2O投加量的情况下CODCr去除率有所升高,而考虑到使用H2O2造成的药剂成本高,可使用Ca(ClO)2氧化法去除CODCr,批次4在FeSO4·7H2O投加量减少71.4%、增加Ca(ClO)2投加的情况下,CODCr的去除率减少了5.9%,但仍然保持在较高水平。因此,可以认为Ca(ClO)2氧化法满足CODCr去除要求。

表2 芬顿氧化及Ca(ClO)2氧化对CODCr去除率对比Tab.2 Comparison of CODCr Removal Rate between Fenton and Ca(ClO)2 Oxidation

为进一步确定Ca(ClO)2与FeSO4·7H2O的最佳药量投加范围,降低药剂成本,批次5~12组试验研究了m(CODCr)∶m(FeSO4·7H2O)、Ca(ClO)2作用时的pH值(酸性条件4.0和碱性条件10.0)、n[Ca(ClO)2]∶n(FeSO4·7H2O)这3个因素对CODCr去除率的影响。对比批次10和11、9和12可以发现,pH对CODCr去除率影响并不大,为节约药剂成本,选择pH值为4.0作为反应条件。对比批次8和11、9和10可知,增大FeSO4·7H2O和Ca(ClO)2的使用量可以提升CODCr去除率。为保证CODCr去除率并且节约药剂使用量,认为批次9的条件更适合,此时CODCr去除率达到56.8%。

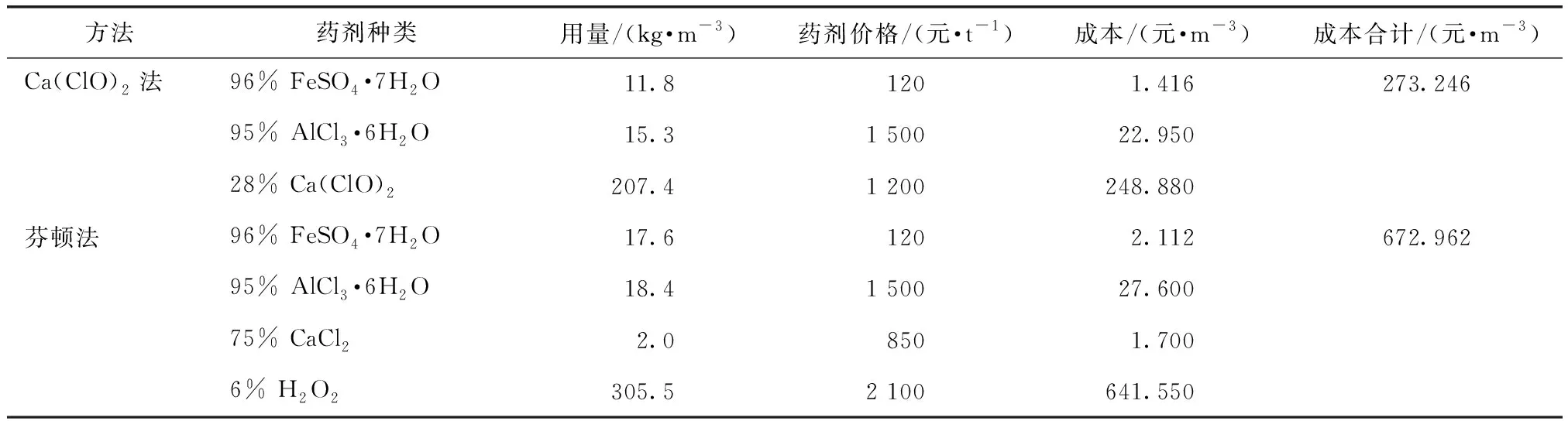

对比分析批次9条件下Ca(ClO)2氧化法与批次3条件下芬顿氧化的药剂成本,结果如表3所示。Ca(ClO)2氧化法在提高16.4%的CODCr去除率的基础上,还可以降低约59.4%的药剂成本,这一定程度上降低了企业的处理成本。

表3 芬顿氧化及Ca(ClO)2氧化药剂成本对比Tab.3 Comparison of Chemical Costs between Fenton Oxidation and Ca(ClO)2 Oxidation

2.4 中试处理工艺及效果分析

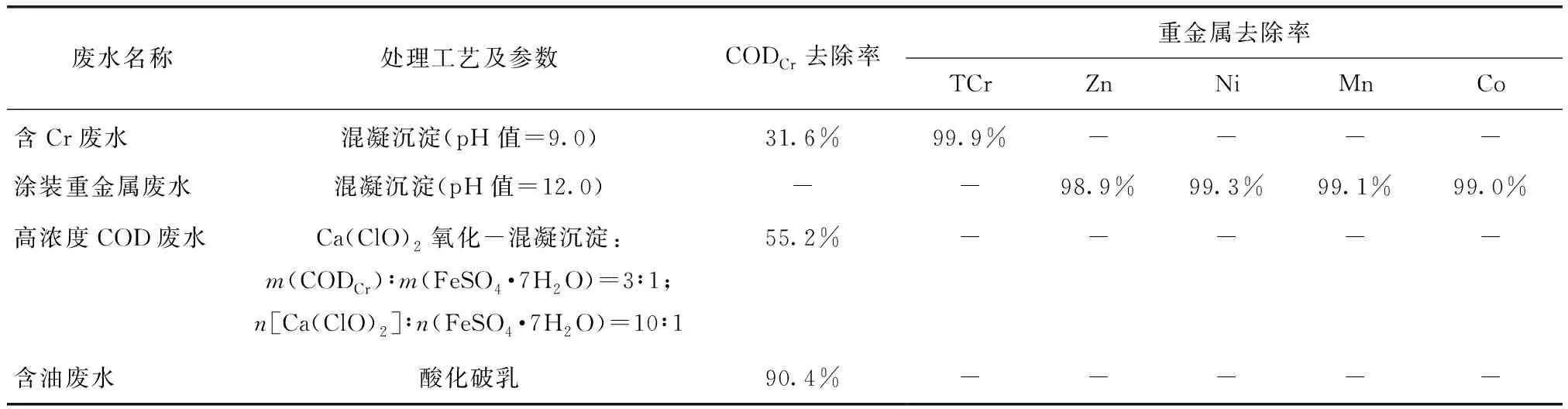

根据以上条件探索试验,对各类废水采用合适的处理条件进行中试试验,结果如表4所示。含Cr废水和涂装重金属废水分别采用pH值为9.0和12.0条件下的混凝沉淀法处理;高浓度COD废水采用Ca(ClO)2氧化-混凝沉淀处理,药剂投加比例为m(CODCr)∶m(FeSO4·7H2O)=3∶1、n[Ca(ClO)2]∶n(FeSO4·7H2O)=10∶1;含油废水采用酸化破乳处理。具体操作参数如1.2小节所示。由表4可知,重金属废水经过混凝絮凝沉淀后,重金属Cr、Co、Mn、Zn、Ni都得到有效去除。高浓度COD废水经Ca(ClO)2氧化-混凝絮凝沉淀处理后,CODCr质量浓度由原水的18 640 mg/L降低为8 360 mg/L,去除率为55.2%。含油废水经酸化破乳除油处理后,CODCr去除率达到90.4%。将处理后的废水混合后进行15 d曝气试验,结果表明,在经过5~7 d曝气后,混合废水的CODCr去除率基本维持在65.0%~75.0%,这表明经过物化预处理后的废水混合后可生化性好,可以通过进一步生化试验降解CODCr。

表4 各种废水中试处理试验结果Tab.4 Results of Pilot Test for Various Wastewater Treatment

2.5 分类预处理工艺流程设计

根据以上小试及中试试验结果,针对该工厂的生产废水提出了如下的处理工艺流程,如图3所示。根据废水水质的差异,将不同种类的工业废水分类收集储存,随后进行物化预处理,为后续生化或深度处理减轻负荷。

1) 高浓度含Cr废水

来源于钝化工艺的高浓度含Cr废水先经管道收集至调节池A,经调节后废水均质均量;再进入一级处理池,调节pH值为9.0后,通过FeSO4·7H2O将Cr(Ⅵ)还原为Cr(Ⅲ),加碱调节pH使其形成Cr(OH)3沉淀,再使用PAC和PAM进行混絮凝;为保证去除效果,后续设二级混絮凝池,过滤后进入监测池,达标后排入综合调节池;一级、二级处理池的重金属污泥排入污泥池A后经高压隔膜压滤机压滤,出水回排至初始调节池进行二次去除以保证废水中Cr稳定达标,含Cr污泥外运进行后续处置。

2) 涂装重金属废水

不含Cr的其他类型重金属废水经管道收集至调节池B,通过加碱调节pH值为12.0进行沉淀,随后再进行混絮凝处理,二级混絮凝池进一步强化去除效果,出水稳定达标后排入综合调节池;重金属污泥排入污泥池B,同样经高压隔膜压滤机压滤后泥水分离和污泥外运。

3) 含油废水

来源于脱脂工艺的含油废水经管道收集至调节池C,调节pH值为2.5左右进行酸化破乳,调节温度后静置一定时间,油脂逐渐上浮形成油脂层,再通过气浮处理进行除油;油水分离后油排入废油池C,经叠螺压滤机后进行污泥外运。

4) 高浓度COD废水

来源于脱漆工艺与酸洗、碱洗工艺的高浓度COD废水由管道收集后一起排入调节池D,调节pH值为4.0,废水均质均量后进入处理池,加入FeSO4·7H2O进行反应,m(CODCr)∶m(FeSO4·7H2O)=3∶1;再加入Ca(ClO)2进行反应,n[Ca(ClO)2]∶n(FeSO4·7H2O)=10∶1;经过Ca(ClO)2氧化大部分有机物后,再通过混絮凝作用沉淀,出水稳定达标后排入综合调节池,污泥排入污泥池D,经高压隔膜压滤机压滤后进行泥水分离和污泥外运。

5) 生化处理

上述经分质物化预处理的废水共同排入综合调节池,调节pH为中性以进行后续生化处理。考虑到处理后的废水B/C为0.65,可生化良好,生化工艺可以选择厌氧好氧耦合的处理技术,如复合水解酸化-移动床生物膜(MBBR)工艺[15-16]。废水中难降解有机物经过厌氧菌水解转化为易生物降解的小分子有机酸,再进入由传统活性污泥处理系统和悬浮填料组成MBBR反应器,该反应器兼有传统流化床与生物接触氧化工艺的优势[17],经生化处理后的废水进行指标检测后保证达标排放。

图3 涂装材料生产废水分类预处理的工艺流程Fig.3 Process Flow of Classified Pretreatment of Coating Materials Production Wastewater

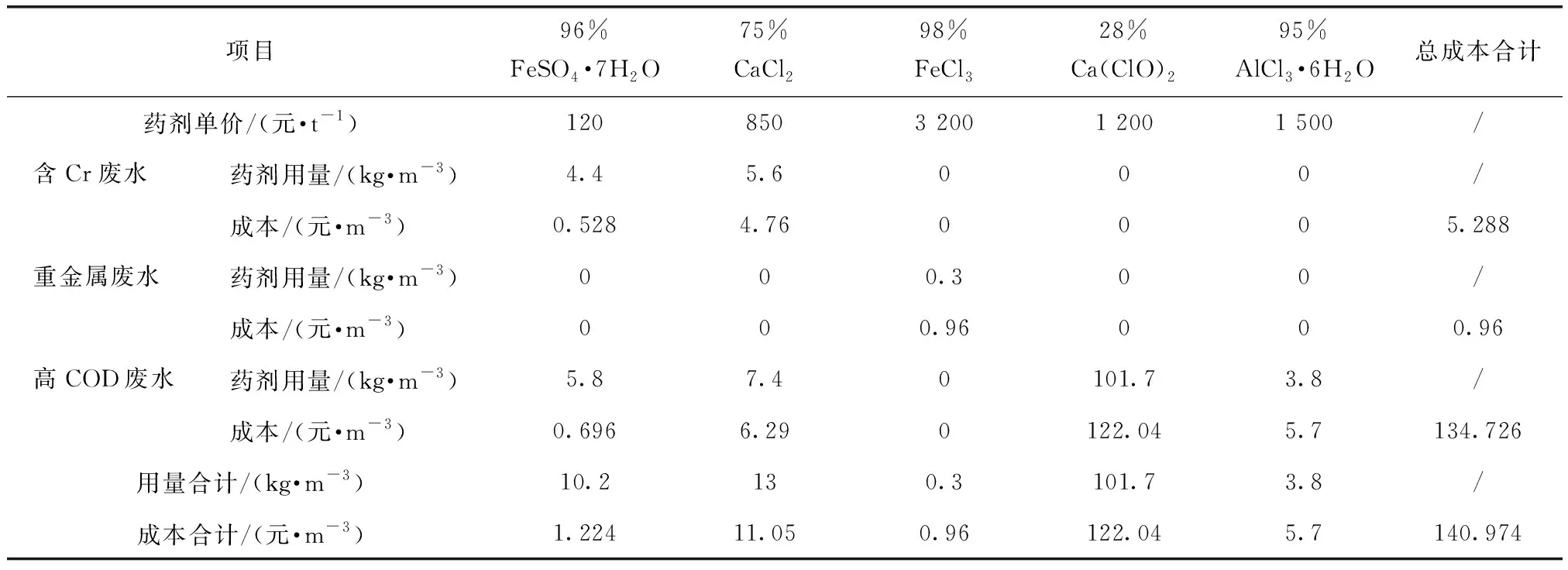

2.6 预处理药剂成本分析

对各类废水预处理进行药剂成本分析,结果如表5所示。根据前期调研该工厂废水排放情况,以1 m3废水中含Cr废水、重金属废水、高COD废水、含油废水占比为0.13、0.32、0.49、0.06进行药剂成本分析,其中调节pH所用酸碱、絮凝剂和助凝剂等未计入;含油废水处理只须加酸破乳,未进行统计。由表5可知,含Cr废水与重金属废水处理成本较低,高COD废水处理成本高。尽管使用Ca(ClO)2氧化代替价格昂贵的芬顿法,由于该废水CODCr浓度很高,Ca(ClO)2投加量仍较大。因此,针对高COD废水的处理,仍需探究更经济高效的处理方法。

表5 各废水预处理药剂成本Tab.5 Cost of Pretreatment Chemicals for Different Kinds of Wastewater

3 结论

(1)涂装材料生产废水水质复杂、污染物浓度高,该类废水的处理可通过先分质物化预处理,在降低重金属、CODCr等污染物浓度的同时提高废水可生化性,从而降低后续生化处理的负荷。

(2)混凝絮凝沉淀对于重金属废水具有较好的去除效果,其中,pH值为9.0时对TCr的去除率更高。

(3)针对高浓度CODCr废水采用芬顿氧化和Ca(ClO)2氧化法处理,结果表明,Ca(ClO)2氧化法在保证较高CODCr去除率的情况下,FeSO4·7H2O投加量可减少71.4%,还避免了昂贵的H2O2的使用。Ca(ClO)2氧化法在提高16.4%的CODCr去除率的基础上,还可以降低约59.4%的药剂成本。

(4)中试结果验证达标,在此基础上设计了废水分质物化预处理工艺流程。对达标出水混合后进行生化可行性分析,结果表明B/C为0.65,废水可生化性良好,后续生化处理工艺可采用厌氧好氧耦合技术如复合水解酸化-MBBR工艺。