特厚煤层综放工作面停采煤柱合理宽度设计应用研究

2022-08-10庞波

庞 波

(霍州煤电集团吕梁山煤电有限公司方山木瓜煤矿,山西 方山 033100)

1 工程概况

山西焦煤霍州煤电木瓜煤矿现阶段主采9#、10#煤层,9#、10#煤层位于石炭系上统太原组。10-201工作面位于二盘区准备巷道南翼,工作面上部及周边均为实体煤岩层,以北紧邻二盘区三条准备大巷,以南靠近矿井井田边界,以西为实体煤,以东为实体煤,紧邻风氧化带,靠近矿井井田边界。10-201 工作面地面位置位于盛地沟村以南黄土丘陵一带,地表以侵蚀性黄土梁峁为主,山上分布有梯田及坡地,地面标高+1012~+1190 m,埋深312~515 m。开采的9+10#煤,煤层厚度5.81~7.73 m,工作面倾斜长度245 m,煤层倾角3°~14°,煤层硬度2~3,顶底板岩性特征详见表1。一盘区停采煤柱尺寸180~190 m,工作面回采期间,大巷围岩受到应力扰动非常明显,对应位置工作面开采后,部分巷段两帮相对移近量达1.0 m,严重干扰了矿井的正常生产。为避免二盘区生产期间出现类似情况,以10-201 工作面(首采面)为背景展开相关研究。

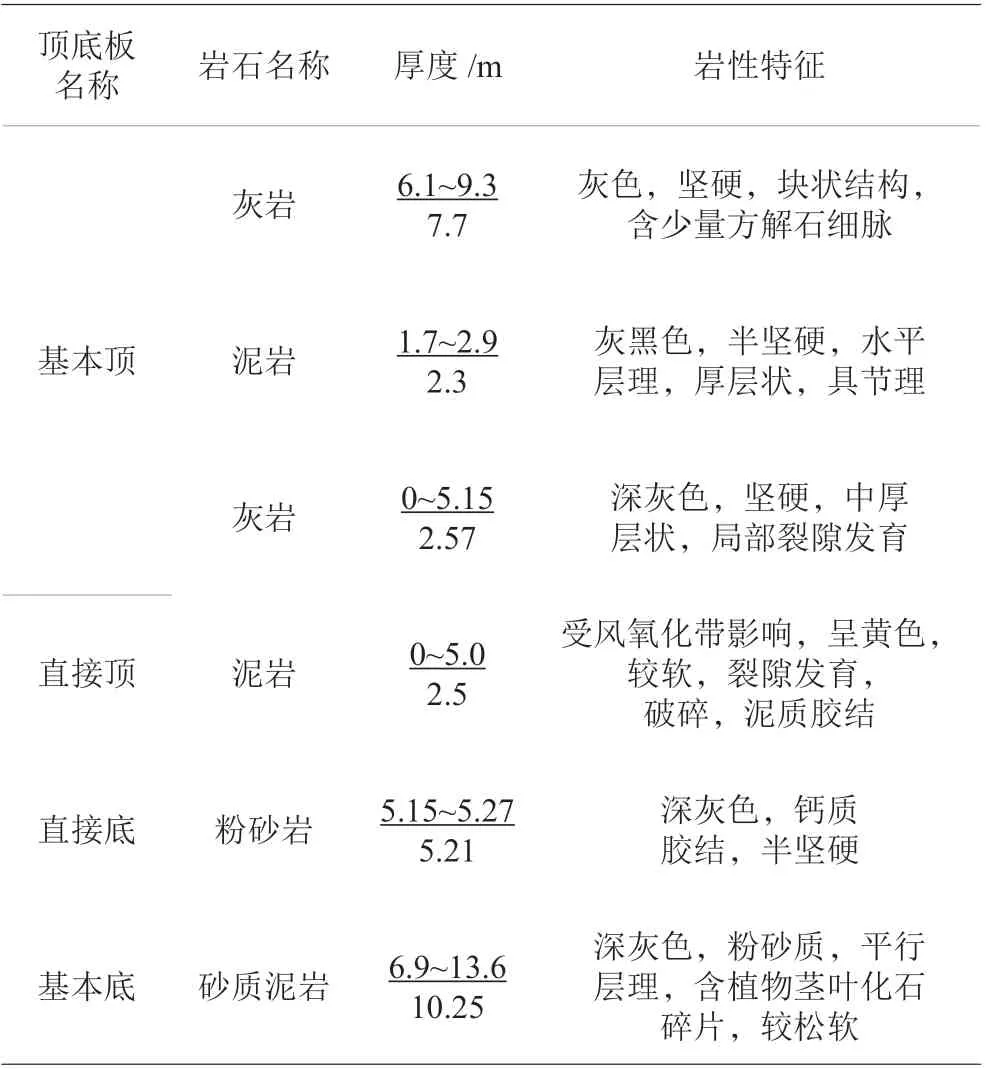

表 1 煤层顶底板情况表

2 停采煤柱尺寸模拟研究

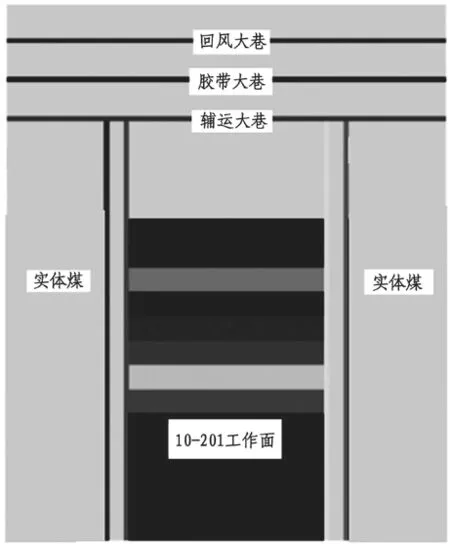

为掌握辅运大巷围岩稳定性受工作面回采动压影响的情况,依据10-201 工作面开采的实际情形,采用FLAC3D软件进行建模分析[1]。建立模型尺寸:长度500 m(X 轴),宽度350 m(Y 轴),高度142 m(Z 轴)。煤层厚度6.5 m,底板厚度14.5 m,上覆岩层厚度121 m,模型上部岩层厚度300 m,等效垂直应力7.50 MPa。模型底面为固定边界,侧面设置位移约束。20-201 工作面布置在模型Y 轴方向中部,长度240 m,两侧为运输顺槽和回风顺槽,两侧距模型边界约50 m,开拓大巷沿Y 轴方向布置,均布置在煤层中,沿底板掘进,间距20 m。采掘巷道及工作面布置详情如图1。

图1 数值模拟模型

2.1 正常情况下停采煤柱模拟分析

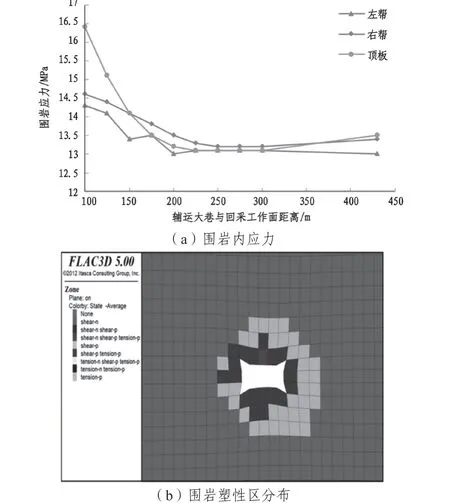

模拟时首先进行三条开拓大巷的开挖和支护,然后进行10-201 工作面回采巷道及切眼的开挖支护。工作面每次推进5.0 m,采高6.5 m。监测辅运大巷围岩内应力及表面位移与回采工作面距离间的关系,整理得到结果如图2。由图2(a)可知,辅运大巷距回采工作面大于225 m 时,巷道顶板、两帮围岩内应力均为13.2 MPa 上下,且基本稳定不变;当辅运大巷与工作面间距离由225 m 继续减小,顶板及两帮围岩内应力开始明显增大,顶板岩层内应力增大最为显著,靠近工作面一侧煤帮应力大于另一侧煤帮。由此说明,辅运大巷距离工作面225 m时开始受到回采动压的影响。图2(b)为工作面距辅运大巷225 m 时,辅运大巷围岩塑性破坏情况,可以看出,靠近工作面一侧煤帮及底板岩层塑性破坏范围和深度明显大于远离工作面一侧。说明此时采动影响已加剧辅运大巷围岩的变形破坏,在不采取措施的情况下,若想让辅运大巷不受回采工作面动压影响,建议停采煤柱宽度不小于225 m。

图2 辅运大巷围岩应力与停采煤柱宽度关系及塑性分布

2.2 顶板预裂卸压后停采煤柱模拟分析

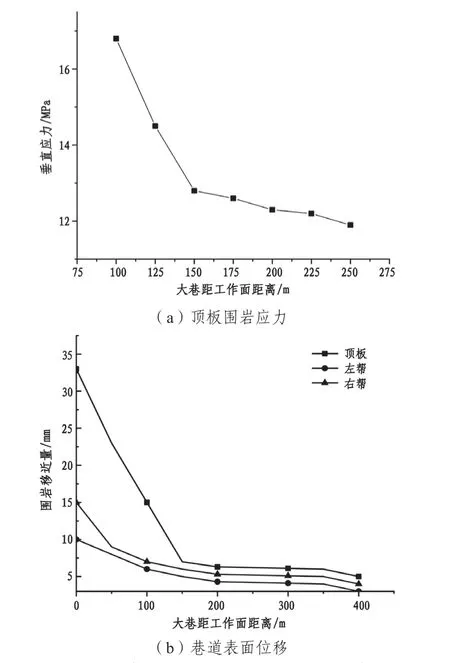

10-201 工作面煤层为焦煤,煤炭价值较高,因此应尽可能地提高回采率。查阅相关研究成果得知[2-3],通过切顶卸压措施可减小回采工作面超前支承压力对大巷围岩稳定性的影响。为确定切顶条件下最佳煤柱宽度,同样采用上述模型进行模拟分析,切顶垂直高度为10 倍采高65 m,切顶处距辅运大巷80 m,平行辅运大巷设置一组切顶卸压槽,之后进行模拟分析计算。监测辅运大巷顶板岩层内垂直应力和表面位移量变化规律,整理得到结果如图3。

由图3(a)可以看出,随着停采煤柱宽度的减小,辅运大巷顶板岩层垂直应力不断增大。停采煤柱宽度由250 m 减小为150 m,顶板内垂直应力由11.7 MPa 增大至12.8 MPa,垂直应力平稳增大,增幅为1.1 MPa;停采煤柱宽度由150 m 继续减小至100 m,顶板内垂直应力由12.8 MPa 增大至16.8 MPa,增幅为4.0 MPa。由此表明,采取切顶措施后,煤柱宽度在150~250 m 之间时,辅运大巷应力受工作面采动影响不大,当煤柱宽度小于150 m 后,辅运大巷顶板应力开始剧烈变化。由图3(b)可以看出,辅运大巷距回采工作面大于150 m 时,不同停采煤柱宽度条件下,巷道表面无明显差异,且顶板、两帮移近量均小于10 cm;煤柱宽度小于150 m 时,辅运大巷顶板下沉量开始迅速增大。综上可知,当停采煤柱宽度为125 m 时,回采工作面超前支承压力导致辅运大巷围岩内应力剧增,大巷表面变形量开始显著增大。由此表明,切顶条件下,停采煤柱合理尺寸为150 m。

图3 辅运大巷围岩应力、位移与煤柱宽度关系

3 工作面超前断顶卸压措施

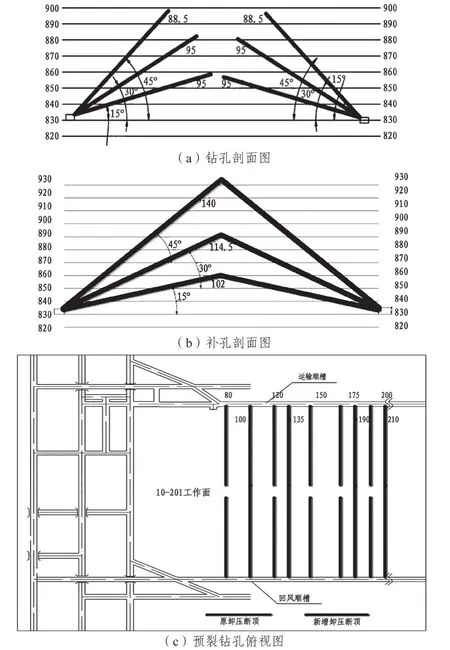

一盘区通过在工作面前方对顶板进行预裂卸压,解决顶板悬而不垮的问题,减小回采动压对大巷围岩稳定性的影响[4]。10-201 工作面回采初期,在两侧回风顺槽、运输顺槽内向顶板岩层施工钻孔,采用放炮预裂的方式断顶卸压,钻孔分别距辅运大巷80 m、120 m、150 m、175 m、200 m,每侧每排施工3 个,直径113 m,与水平方向夹角分别为15°、30°、45°,切顶高度为62.6 m,垂直煤壁施工,共30 个钻孔。而后为保证切断顶板的效果,又增加一些深孔爆破钻孔,施工位置为距辅运大巷100 m、135 m、190 m、210 m,终孔处存在交叉,切顶高度77.8 m,共补打24 个预裂钻孔,使用炸药类型为PT473,每个预裂孔放置40~50 根药卷,封孔深度27~30 m,采用水泥浆封孔,采用毫秒延迟正向爆破。预裂深孔布置详情如图4。

图4 10-201 工作面切顶钻孔布置示意图(m)

4 辅运大巷围岩稳定性分析

10-201 工作面回采期间,在辅运大巷对应工作面中部位置设置位移监测点,得到大巷表面变形量随着与工作面距离的变化规律如图5。工作面回采期间,辅运大巷表面变形可分为两个阶段,距工作面300~180 m 期间,两帮移近量增大约74 mm,顶底板移近量增大约80 mm,辅运大巷已受到工作面回采影响,影响微弱,整体变形量不大;距工作面180~150 m,大巷表面变形量开始显著增大,两帮变形379.8 mm,顶底板相对移近量349.5 mm,此时大巷受工作面采动影响剧烈程度明显提高,但整体变形量仍在合理范围内,与一盘区类似条件下大巷部分段出现大面积变形破坏相比,巷道围岩稳定性显著提高,且能满足矿井正常安全生产的需求,表面预裂切顶卸压效果良好,停采煤柱尺寸合理。

5 结论

根据木瓜煤矿10-201 工作面地质条件及开采技术条件,数值模拟研究分析停采煤柱宽度需大于225 m,而采取预裂切顶措施的停采煤柱宽度150 m即可满足要求。在10-201 工作面应用进行超前深孔爆破切顶技术,矿压监测结果表明,工作面采动影响未导致辅运大巷围岩大面积的过度变形破坏,切顶卸压效果良好,起到了维护辅运大巷围岩的作用。