快速市域动车组枕梁制造工艺与质量控制

2022-08-10刘惠娟李增楼霍文崇孟庆武

刘惠娟,李增楼,马 辉,陈 恒,霍文崇,孟庆武

河北京车轨道交通车辆装备有限公司,河北 保定 072150

0 前言

枕梁作为端部底架的重要承重部件,其功能是连接车体和转向架,主要承受和传递车体与转向架之间的载荷和牵引,在车辆运行中承受车体自身及其振动载荷作用,枕梁也是二系悬挂空气弹簧气动系统的附加气室[1],其焊接质量和尺寸精度对车辆运行的安全性及使用寿命都有着重要影响,这就要求枕梁结构具有较高的焊接质量[2]。而枕梁属于大型组焊件,组焊难度高、变形大。为改善枕梁焊接生产过程中出现的焊缝缺陷、尺寸超差缺陷等,通常通过建立模型,利用焊接变形分析系统软件对枕梁的焊接变形进行计算来提前预判焊接变形信息,为枕梁实际焊接生产提供理论指导[3];通过优化枕梁焊接工艺,如调整相关焊道焊接顺序、人工焊接改为机械手焊接、调整焊接层数及焊接工艺参数等方法,来提升枕梁焊接质量。

本文结合现场实际焊接经验,对快速市域动车组枕梁焊接质量和尺寸精度控制方法进行了总结论述,以有效防止焊接缺陷产生,控制焊接变形,最大限度地提高生产效率。

1 枕梁结构分析

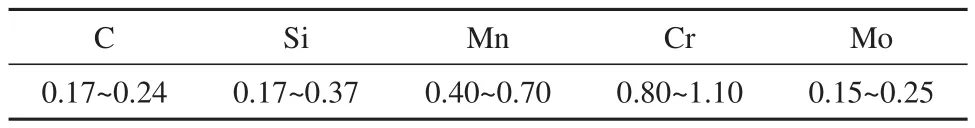

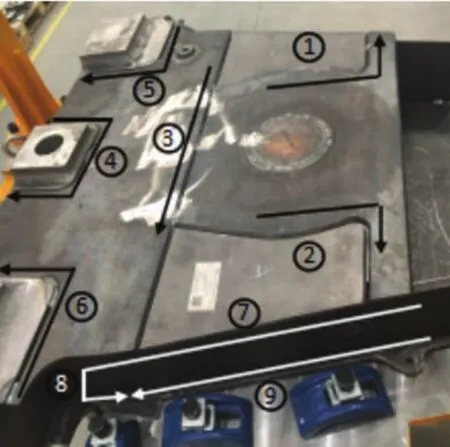

快速市域动车组枕梁主要为箱型焊接结构,由上下盖板、内部筋板、外侧立板、抗蛇形减震器安装座、垂向减振器安装座、定位销连接座、抗侧滚扭杆安装座、中心销组成等构成;同时,枕梁两端位置分别兼作空气弹簧的附加气室,具体结构如图1所示。

图1 枕梁示意Fig.1 Schematic diagram of pillow beam

2 枕梁制造工艺

2.1 焊接工艺评定

枕梁主体结构钢板材质为常规的耐大气腐蚀钢板S355J2W+N,锻件材质主要为S355J2+N,为了提升中心销的整体强度,中心销锻件材质采用20CrMo[4],且供货状态为调质处理,根据20CrMo材质执行标准GB/T3077,其化学成分如表1所示,力学性能[5]如表2所示。根据现场生产实际并结合生产进度要求,枕梁焊接方法采用MAG焊,保护气体为φ(Ar)82%+φ(CO2)18%混合气体,填充材料选用直径1.0 mm的ER80S-G焊丝。

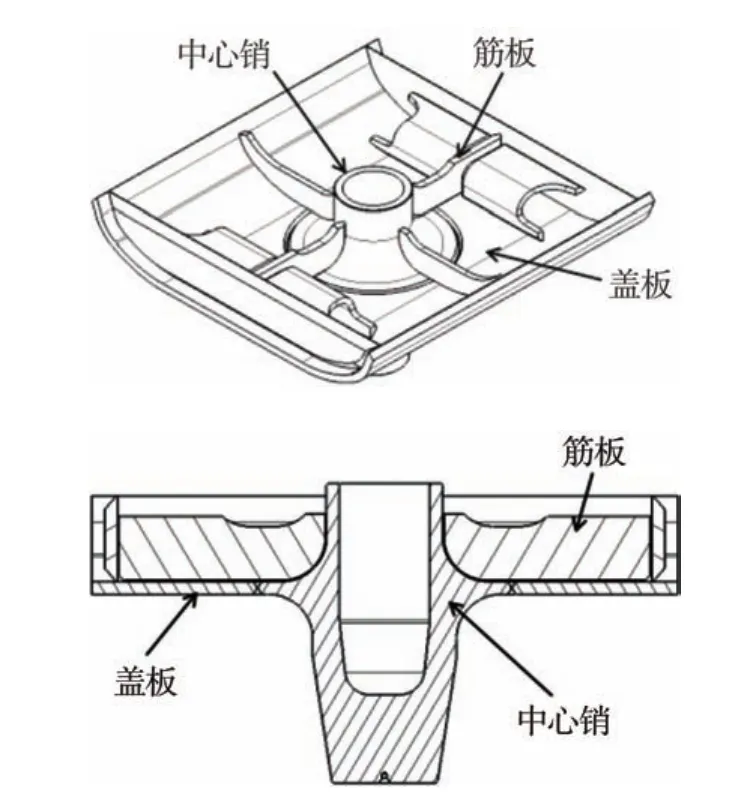

表1 20CrMo材质化学成分(质量分数,%)Table 1 Chemical composition of 20CrMo material(wt.%)

表2 20CrMo调质状态力学性能Table 2 Mechanical properties of 20CrMo quenching and tempering state

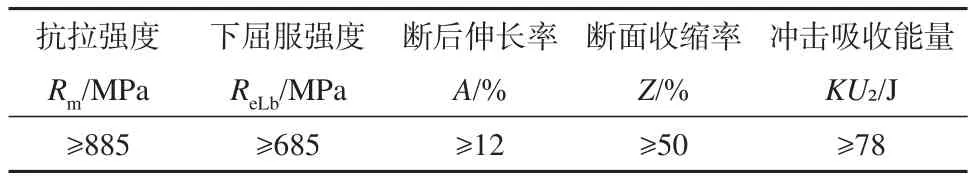

枕梁组成中相关部件的材质组合,如耐候钢钢板与锻件的S355J2W+S355J2+N材质组合、耐候钢板与耐候钢板的材质组合,以及相关部件的板厚组合,均可被现有工艺评定覆盖,按照现有工艺生产即可。为确保中心销与其他部件连接处焊缝的焊接质量,需要对调质状态的20CrMo钢进行焊接工艺评定以确定焊接工艺参数。枕梁中心销组成结构如图2所示,其中盖板及筋板厚度为10 mm。

图2 中心销组成结构示意Fig.2 Schematic diagram of center pin composition

通过梳理枕梁中心销与其他部件配合的焊接接头形式、板厚组合、材质组合信息,并根据焊接工艺评定覆盖范围,确定制作材质组合为S355J2W+20CrMo(调质)、板厚组合为12 mm+12 mm的对接接头和T形接头的焊接工艺评定,焊接工艺评定按照ISO 15614-1标准要求进行[6],焊接接头宏观试样及弯曲试验试样如图3所示。其中,焊接材料的选择以焊缝金属化学性能及其他性能不低于母材中性能要求较低一侧为原则,使用直径Φ1.0 mm的ER80S-G焊丝即可。根据焊接工艺评定,确定调质状态20CrMo材质与S355J2W材质的焊接参数如表3所示。

图3 焊接接头试样Fig.3 Welded joint sample

表3 焊接工艺参数Table 3 Welding process parameters

2.2 枕梁组焊工艺流程

根据枕梁设计结构,综合分析后将枕梁分为盖板组成、中心销组成等小组件组焊,以及枕梁箱型结构组焊、划线、调修等多个工序,具体工艺流程如图4所示。

图4 枕梁组成组焊工艺流程Fig.4 Assembly welding process of pillow beam

2.3 枕梁制造关键过程

(1)枕梁一次组焊。

枕梁一次组焊主要为枕梁两端的锻件抗侧滚扭杆座、定位销连接座、抗蛇形减震器安装座与枕梁下盖板的组焊,因该处涉及枕梁附加气室,对焊缝密封性要求较高。锻件与枕梁下盖板的对接焊缝要求进行封底焊,如图5所示,其坡口形式为单边V形,按照焊接相关标准,焊接时须先进行单“V”侧焊缝的焊接,清根处理后再进行背面侧的封底焊接[7]。但实际操作时,清根处理无法实现,因为车体枕梁两端形成了一个封闭的内腔结构,需清根的焊缝区域处于打磨的半盲区,工具可达性差,实施困难,影响生产效率。

图5 锻件与下盖板的封底焊Fig.5 Forging and bottom sealing run

改进措施:组对时预留1.5~2.5 mm间隙,焊接时先焊接坡口背面的封底焊缝,然后从坡口侧进行清根焊接,焊接完成后对焊缝进行外观检测、磁粉探伤和超声波探伤并进行宏观金相检验。经检测,焊缝质量合格,符合ISO 5817 B级标准要求。

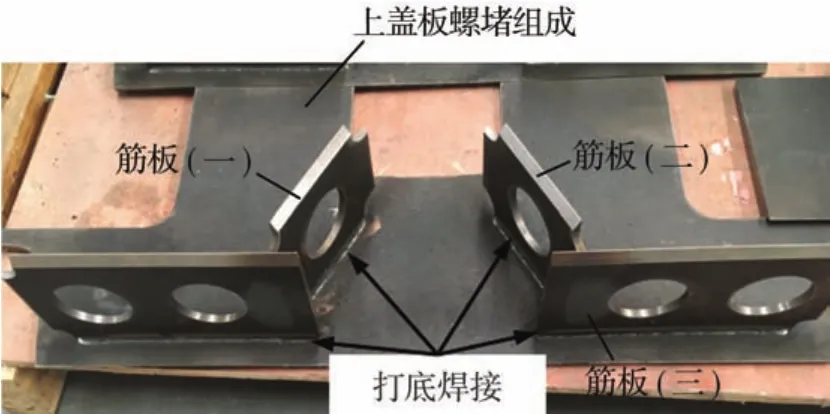

(2)枕梁盖板组成的组焊。

枕梁盖板主要由上盖板螺堵组成、筋板(一)、筋板(二)、筋板(三)组成,盖板组成组焊成小组件时,筋板与上盖板螺堵组成配合处焊缝均开坡口,如将所有焊缝焊接完成,由于焊接热输入较大,上盖板螺堵组成受热不均,将发生中部向上盖板上表面侧拱起的变形,再进行后续组焊时,需要增加一道调修工序,对盖板组成进行矫形,加大了工作量,影响生产效率。

改进措施:调整盖板组成焊道的焊接顺序,在不影响后续填充和盖面焊道的焊接及最终焊缝无损检测可达性的前提下,盖板组成焊接时,只焊接筋板与上盖板螺堵组成配合焊缝开坡口侧的打底焊接及背面的a3焊缝,如图6所示,待盖板组成与枕梁一次组焊件组装完成后再焊接剩余填充和盖面焊道。此方法避免了盖板组成焊接完成后因焊接变形引起的调修工作,提高了生产效率。

图6 盖板组成组焊Fig.6 Assembly welding of cover plate

(3)枕梁二次组焊。

枕梁二次组焊主要涉及枕梁两端的两个附加气室,焊缝数量较多且均带有坡口,为避免焊接热输入过大引起的焊接变形影响后续工序的组焊,枕梁二次组装完相关部件后,对焊缝只进行打底焊接,由两个工人分别在枕梁两端按照图7所示顺序[8]进行打底焊接,焊接时在距离焊缝接头及拐点位置30~50 mm处起弧和熄弧。由于涉及枕梁附加气室,对焊缝质量及密封性要求较高,在焊接上盖板螺堵组成与锻件的对接焊缝时,因上盖板螺堵组成与锻件的对接焊缝坡口背面侧被立板隔断,见图8中位置A处,永久衬垫无法整体延伸至立板外侧,故焊接此位置时,立板外侧一段焊缝在坡口背面侧加陶瓷衬垫,达到单面焊双面成型的效果,提升焊缝的密封性;对于三条焊缝交叉的情况,见图8中位置B处,按照箭头所示顺序连续焊接完成,焊接时在距离焊缝拐点位置30~50 mm处起弧和熄弧,避免在拐点位置出现焊接接头影响焊缝质量及密封效果。

图7 枕梁气室单侧焊接顺序Fig.7 Single side welding sequence of pillow beam air chambe

图8 枕梁焊缝处理Fig.8 Weld treatment of pillow beam

(4)枕梁一次气密性试验。

枕梁二次组装及打底焊接完成后,为验证焊缝的密封性,对两端的附加气室进行气密性试验,通过气密性试验设备将压力升至700 kPa,要求保压5 min内的压力下降应不超过10 kPa。同时,用蘸有肥皂水的毛刷反复涂抹枕梁附加气室相关联的焊缝,观察压力表的数值变化及焊缝上肥皂水的状态,若压力表上数值出现减小的情况,需对气室相关联的焊缝进行检查,寻找出漏气点并进行标记,如图9所示,并对漏气位置的焊缝进行返修,返修后再次进行气密试验,直至合格。同一部位焊缝的返修一般不能超过2次,如需多次返修,需由焊接工艺人员会同设计部门、质量部门、生产部门有关人员进行原因分析,避免返修再次发生,并且制定详细的返修方案,由主管焊接工程师进行确认并备案。此次气密性试验为枕梁第一次气密性试验,在枕梁组成整体焊接、划线调修、探伤完成后,再次进行附加气室的第二次气密性试验,以验证其密封性。

图9 气室漏气示意Fig.9 Schematic diagram of air chamber leakage

2.4 枕梁焊接变形及控制

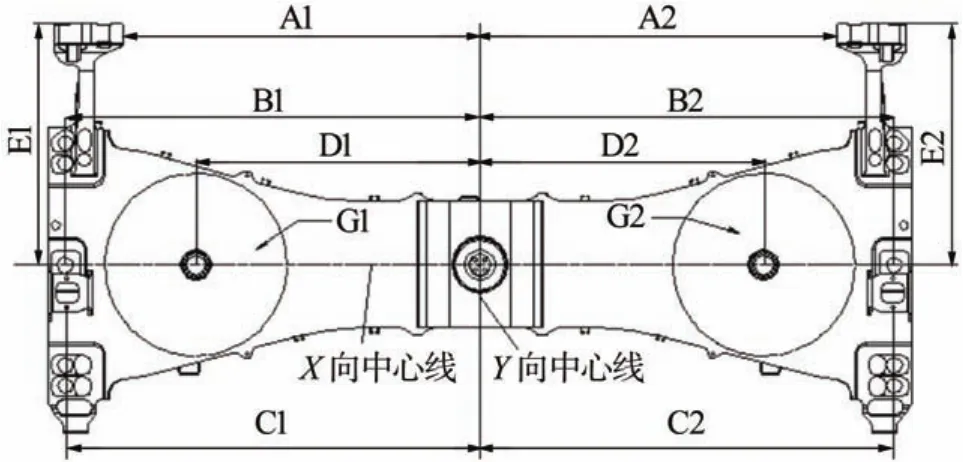

枕梁关键控制尺寸标识如图10所示,由于枕梁为大长箱型结构,焊接过程中受焊接收缩变形的影响会出现枕梁局部尺寸超出理论设计要求的情况。具体问题及解决措施如下所述。

图10 枕梁关键尺寸标识Fig.10 Identification of key dimensions of pillow beam

(1)抗蛇形减震器安装座边界至枕梁Y向中心线尺寸超差。

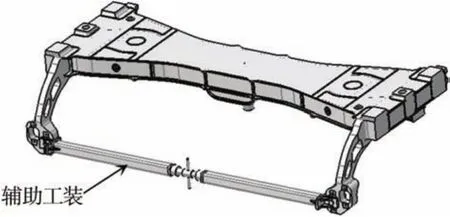

枕梁组成下部下盖板为一个整体结构,上部则由多个部件组装配合,上表面为多块板拼接焊接形式,焊接时由于枕梁上、下部位受热不均匀,焊接完成后枕梁上部有较大的收缩变形,枕梁组成两端存在上翘的情况,导致两端的抗蛇形减震器安装座下部向外侧旋转,引起其下部边界至枕梁Y向中心线的尺寸(见图10中的A1、A2)比理论要求的尺寸1 355 mm大7~10 mm,超出±4 mm的公差要求。为解决此问题,一方面,在枕梁焊接时实施反变形,在焊接工装上对枕梁两端向下盖板侧下压4~5 mm的量;另一方面,在枕梁组成焊接完成后,对抗蛇形减震器安装座进行调修,主要采用火焰加热调修+机械调修[9]相结合的方式,火焰温度不超过600℃,加热两个抗蛇形减震器安装座根部内侧位置,加热区域形状为矩形,长度为100~120 mm,宽度为加热部位工件的宽度,与此同时用辅助工装向内侧拉,如图11所示,以矫正焊接变形。

图11 枕梁调修辅助工装Fig.11 Auxiliary tools for adjusting and repairing pillow beam

(2)定位销连接座、空簧安装座中心至枕梁Y向中心线尺寸超差。

枕梁组焊过程中,由于焊接时的高温加热及冷却作用,会产生纵向方向的收缩变形。根据焊接变形预测及生产现场试制的第一个枕梁组成三坐标测量数据,枕梁两端定位销连接座至枕梁Y向中心线尺寸(图10中B1、B2)比理论小4~5 mm,超出设计尺寸(1 496±2)mm的要求;两端空簧安装座中心至枕梁Y向中心线尺寸(见图10中D1、D2)比理论小2.5~3 mm,超出设计尺寸(1 025±2)mm的要求。为解决以上焊接收缩变形引起的尺寸减小问题,采用工艺放量[10]的方法对枕梁下盖板、枕梁上盖板、内腔筋板等部件进行工艺放量。以枕梁下盖板为例,枕梁单侧长度工艺放量50+0.5mm,空簧安装座配合孔中心至Y向中心线尺寸工艺放量30+0.5mm。

(3)枕梁下盖板空簧安装座板配合面Φ660 mm范围内平面度超差。

枕梁下盖板下表面以空簧安装座中心为圆心,Φ660 mm范围为空簧安装座板安装配合面,见图10中G位置标识区域,要求空簧安装座板与枕梁下盖板接触面积达到60%以上,平面度小于3 mm。实际生产过程中,枕梁组焊顺序为从两端向中间进行组焊,枕梁二次组装完盖板组成,焊接枕梁下盖板与筋板的7HY+a3焊缝后,枕梁下盖板与空簧安装座配合位置会发生向上翘曲变形,导致下盖板与空簧安装座的对接焊缝周围存在较大的错边量,不仅影响此处焊缝熔深,还会影响此区域的平面度。采用工装刚性固定的方法解决此问题,在枕梁焊接工装及枕梁二次组装工装的空簧安装座配合位置处分别增加压板结构,如图12所示,增加了在组装及焊接过程对枕梁下盖板的约束,减少了因焊接收缩引起的变形。

图12 枕梁组焊工装增加压板结构Fig.12 Mounting plate structure of pillow beam assembly welding fixture

3 结论

(1)通过焊接工艺评定确定调质状态20CrMo材质与耐候钢S355J2W+N材质组合的焊接材料及焊接工艺参数,保证枕梁中心销处的强度。

(2)通过合理规划组焊工艺流程,实现了枕梁组成的组焊,达到提高枕梁组成生产效率、控制枕梁组成组焊质量的目的。

(3)通过使用组焊工装及选用合理的调修方法,有效控制了枕梁组成的焊接变形,使其关键部位的尺寸满足产品设计要求。

随着科学技术水平的发展,更好的设计结构、焊接工艺装备会不断出现,可以在一定程度上保证产品的焊接质量,但任何结构的精确尺寸的实现都依赖于对焊接生产过程的控制和后续调修研配,借鉴市域车枕梁的焊接生产经验,可以有效控制类似结构其他枕梁的焊接质量及整体尺寸。