自动飞行控制板仿真分析与实验研究

2022-08-10郑海菠

郑海菠,孙 明,王 颂

(北京青云航空仪表有限公司, 北京 101300)

1 引言

航空装备的安全可靠决定了飞行器飞行使命能否顺利完成,对保障飞行安全具有重要意义。现代飞行器对飞行灵活性的需求逐步提升,要求飞控系统具有良好的性能,能适应更为恶劣的环境。自动飞行控制板作为飞控系统的核心装备,安装于飞机驾驶舱的仪表板上,其稳定性和鲁棒性严重影响飞行器的性能,因此自动飞行控制板的温度和结构安全性问题成为飞控系统研究的重要方向。完整的自动飞行控制板设计包括数学模型的建立、算法及控制器结构的设计和仿真试验,自动飞行控制板的设计更多关注的是飞控系统,文献[4]研究了构造复杂飞控模型的方法,指出飞控仿真分析中应关注模型的设计、开发和运行控制,但未考虑自动飞行控制板结构、力学特性以及工作环境对飞控系统性能的影响。设计安全可靠的自动飞行控制板,是保障飞控系统正常运行的重要外部条件,对保障飞行器飞行安全具有重要意义。

借助于数值仿真进行自动飞行控制板的设计是非常有效的手段,可以计算出其在载荷作用下的应力,为设计提供指导。文献[6]利用仿真软件对飞行控制板结构进行热稳态分析和振动响应分析,文献[7]给出了一种针对局部结构的有限元模型修正方法,能够提高数值仿真精度。高温和振动是造成自动飞行控制板的电子元器件失效的主要因素,因此,需要对自动飞行控制板整体装置建立合理的数值仿真模型才能更有效模拟工作环境,获得更准确的工作状态下力学性能。

工程设计中,通过试验验证装置有效性是最为实用的方法,文献[8]对仪表板进行非线性振动特性试验,对类似工程结构设计和试验环境的实施提出指导。之前的研究工作表明,自动飞行控制板的工程设计通常需要大量的试验进行验证,不仅周期长,实验条件较为敏感,可重复性差;仿真分析过程中,对大量的细节和物理量进行近似,虽然弥补实验探究效率低的缺点,但所得的结果精度不能保证应用于实际工程。针对自动飞行控制板设计合理的仿真模型,并通过试验验证,是该领域工程设计的关键,目前相关的研究较为缺乏,不能为工程和设计提供指导。

为了解决上述的数值仿真与试验的精度低、一致性差的问题,快速找出设计的薄弱环节,尽早发现故障隐患,研究设计改进措施,确保自动飞行控制板的强度、刚度和元器件温度满足使用要求,提高产品的可靠性水平,并在确保仿真的精度的同时提高仿真效率,本文采取仿真与试验验证相结合的方式,建立并校核关键模块的模型,即在热仿真阶段,识别关键元器件或模块,对其进行热测试,将测试与仿真结果进行对比提升热仿真的精度;在振动仿真阶段,对主要受力件进行应力应变试验,对主要模块进行模态测试,将测试与仿真结果进行对比提升振动仿真的精度,从而在保证效率高、成本低的同时提升仿真的精度,给出设计改进的措施,提高产品的可靠性水平。

2 自动飞行控制板仿真分析方法

2.1 自动飞行控制板

自动飞行控制板(简称“AFCP”)是自动飞行控制系统的人机操纵部件,其工作直接影响飞行安全。自动飞行控制板的作用是采集飞行员的操作指令发送至飞行控制计算机,控制飞机实现自动驾驶、自动油门、着陆指引、高度保持等功能,并接收飞控计算机的信号,进行状态指示灯的控制显示,对飞行安全具有重要作用。

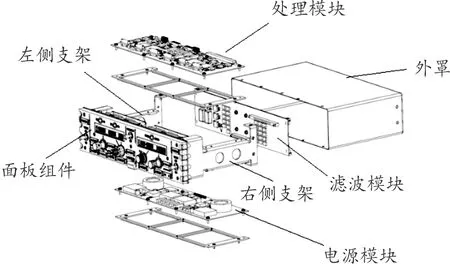

自动飞行控制板组成如图1所示。其中面板组件包括前支架、开关组件和液晶显示模块等。前支架作为主体承力结构,其上固定有开关组件和液晶显示模块等零组件,后部使用螺钉固定有2个叉形支架,即左侧支架和右侧支架,支架用以固定电源模块、处理模块和滤波模块等线路板,AFCP整体使用外罩进行密封。

图1 AFCP结构组成示意图

在建立仿真数字样机时,应适当简化不影响仿真精度的零组件和特征,保留需分析零件以及传热(力)路径上的零组件,以在确保仿真精度的同时提高仿真效率。

2.2 电源模块热稳态仿真分析

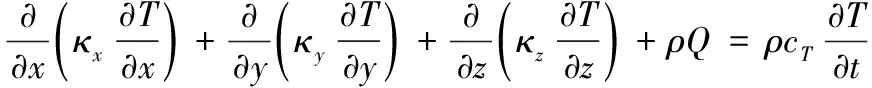

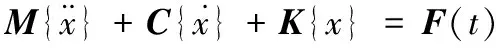

热稳态仿真分析中,考虑热传导问题的控制方程可以根据Fourier传热定律和能量守恒定律推导:

其中:(,,,)瞬态温度场,为材料密度,为材料比热容,、、是3个方向的热传导系数,为结构热源强度。

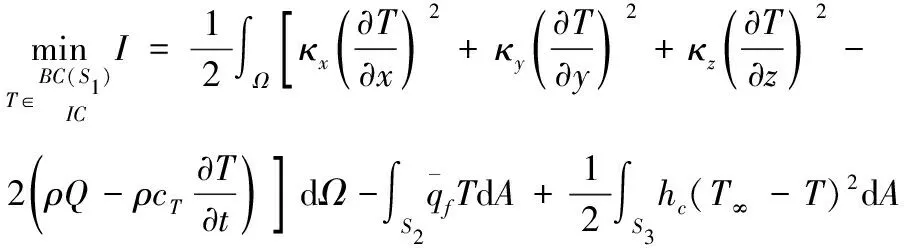

传热问题包含三类边界条件,然而在实际问题的处理过程中,往往难以满足第二类热流密度和第三类对流换热问题的边界条件,因此将这两类边界条件耦合进真实温度场的泛函中。为满足传热边界条件和初始条件,该泛函需要取极小值,即

(2)

热稳态问题是一种特殊的传热问题,热稳态结构的温度不随时间变化而变化,即满足:

(3)

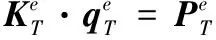

推导热稳态问题的单元构造基本表达式时,首先将单元的温度场表达为节点温度的插值关系:

(4)

(5)

,,…,为节点温度值。

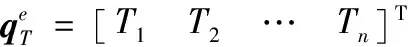

将式(4)代入式(2)中,求解泛函极值,得到热稳态问题的单元传热方程:

(6)

(7)

(8)

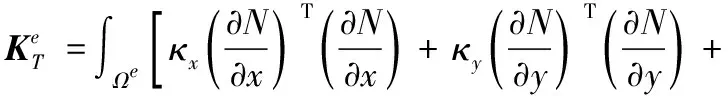

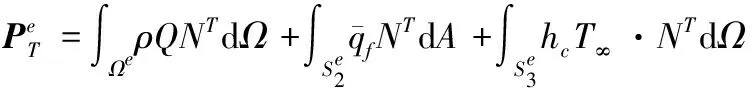

仿真时将环境温度工况设定为最严酷的70 ℃作为热分析环境条件。使用Flotherm等热分析软件对有限元模型进行稳态热仿真,以最易受到热影响的电源模块为代表进行仿真分析,得到自动飞行控制板电源模块热稳态仿真温度分布云图如图2。

图2 电源模块温度分布云图

从电源模块温度分布图中,可以找到最高温度的元器件为DC/DC变换器A7,其最高的温度为91.32 ℃,同时可以得出自动飞行控制板其余模块的元器件温度分布。

分析热仿真的过程和结果可知:

1) 温度分布与元器件的热耗有关,热耗较大的元器件上的温度较高,为提升仿真精度,应将所有功耗大于0.1 W的电子元器件设置为内部热源;

2) 温度分布与器件体积有关,体积越小,单位体积的热生成功率越大,元器件的温度越高,为提升仿真精度,应对尺寸和质量较大的元器件(质量为0.5 g以上)采用等重和等体积的质量块进行准确的建模,设置正确的材质;

3) 温度分布与元器件分布有关,元器件分布会影响热传递和热对流,在DSP和FPGA等发热较大的热源密集位置的元器件温度较高;

4) 元器件建模的尺寸精度和材质影响热仿真精度。

因此,根据研究结果,后续改进设计时,为降低热源温度,应将热源分散布置,将大的热源布置在与电路模块安装的结构件或外罩接近,与热沉之间热阻较低的位置。

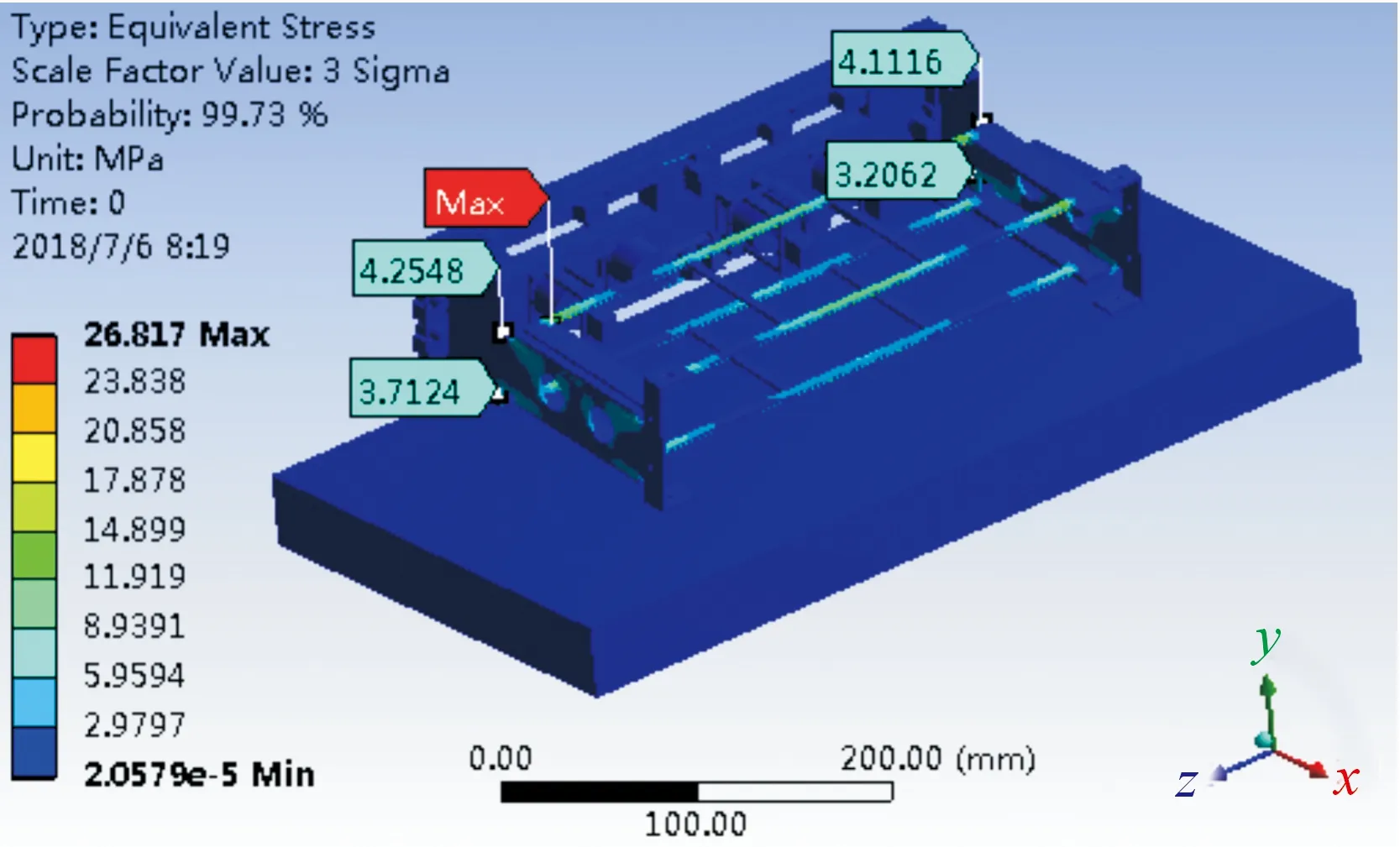

2.3 主要承力件动力学随机振动仿真分析

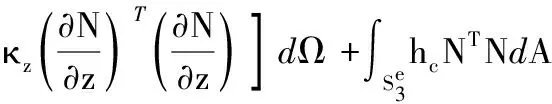

动力学分析通过随机振动可以模拟结构在实际工况下的受力,从而找到结构中振动严重的部分,为结构设计和优化提供帮助。经典多自由度系统的动力学方程为:

(9)

其中,为质量矩阵,为阻尼矩阵,为刚度矩阵,为外加载荷矢量。

采用功率谱法求解线性系统随机响应,此时多自由度系统动力学方程中的外加载荷矢量()可表示为:

()=()()

(10)

式中()=diag[()() …()],()为均匀调制函数,()=diag[()() …()],()为平稳随机过程,为激励数目,为外加载荷的定位矩阵,设以()的互功率谱密度函数矩阵为(),则位移响应()的互功率谱密度函数矩阵可推导为:

(,)=(,)()(,)

(11)

式中(,)的第列(,)满足运动方程:

(12)

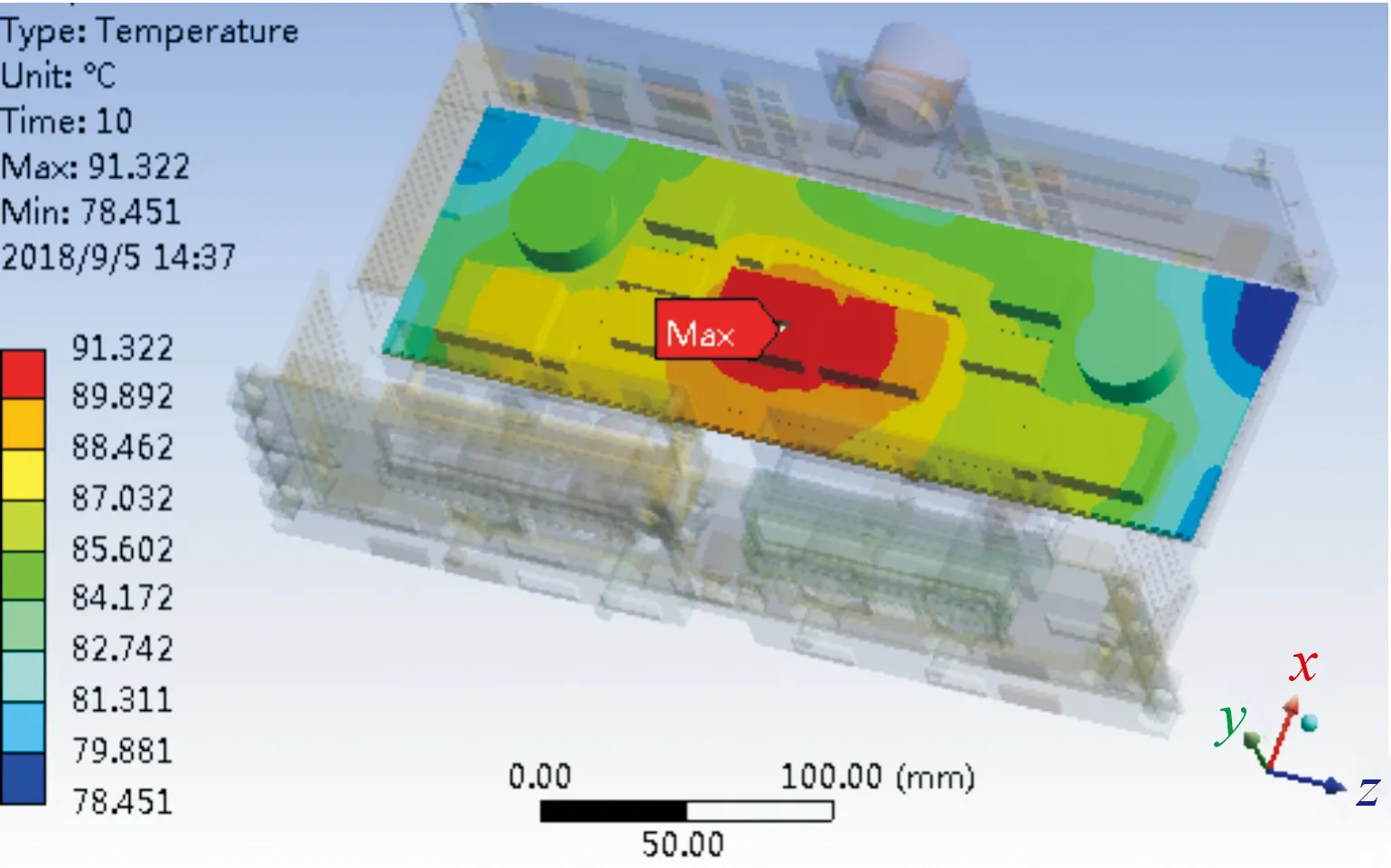

通过有限元随机振动分析,验证自动飞行控制板仿真模型的精确性,对结构主要承力部件进行分析。仿真时选取最严酷的振动工况——起飞阶段的振动进行仿真分析。同时,考虑到实际安装和试验环境,建立安装于工装上的FEA仿真模型,保证主要承力结构件的准确性,验证自动飞行控制板仿真结果的准确性。

AFCP的主要承力框架为左侧和右侧支架,对振动时两侧支架上截面进行仿真分析,计算变化剧烈部位的应力。计算得到AFCP框架在上下方向功能振动情况下的等效3σ应力云图如图3。

图3 上下方向功能振动3σ等效应力云图

从图3可得左、右侧支架截面变化剧烈部位(左右支架上各两点,记为Ⅰ、Ⅱ、Ⅲ、Ⅳ)点的最大等效3σ应力。

分析振动仿真的过程及结果可知:

1) 应确保分析对象及影响分析对象的振动应力传递路径上的结构件的仿真模型尺寸与图纸和实物一致,若需分析螺钉的强度,应建立螺钉螺纹的模型,在此基础上进行合理的简化;

2) 为提高仿真精度,材料参数的设置、接触的设置等应尽可能与实际一致,对刚性连接的结构件,可设置接触方式为绑定;

3) 在左、右侧支架截面变化剧烈部位、线路板加强筋等部位振动应力较大;

据此,在后续改进设计中,为提升结构强度和刚度,应采取如下改进措施:

1) 将截面变化剧烈部位的圆角增大,减小应力,提高结构强度;

2) 将左、右侧支架的圆孔改为一系列小孔,提高结构比刚度。

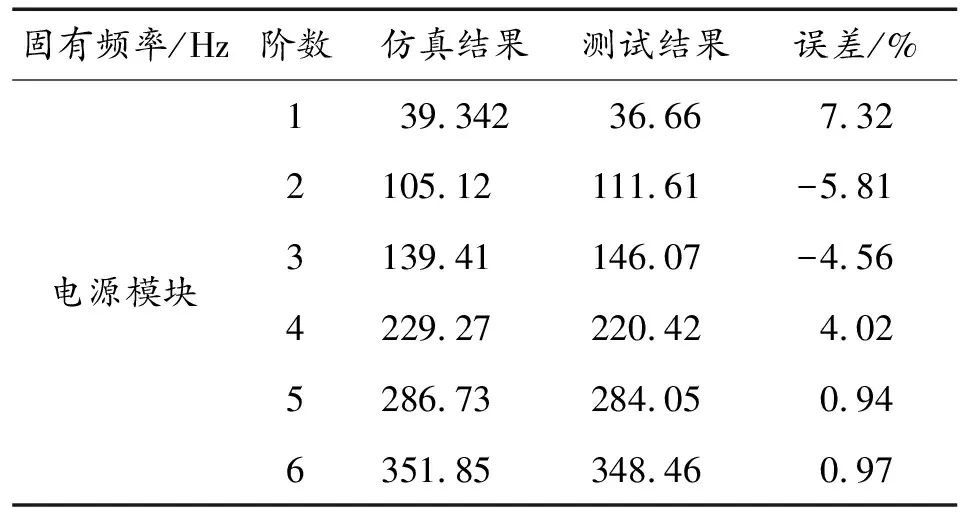

2.4 电源模块模态仿真分析

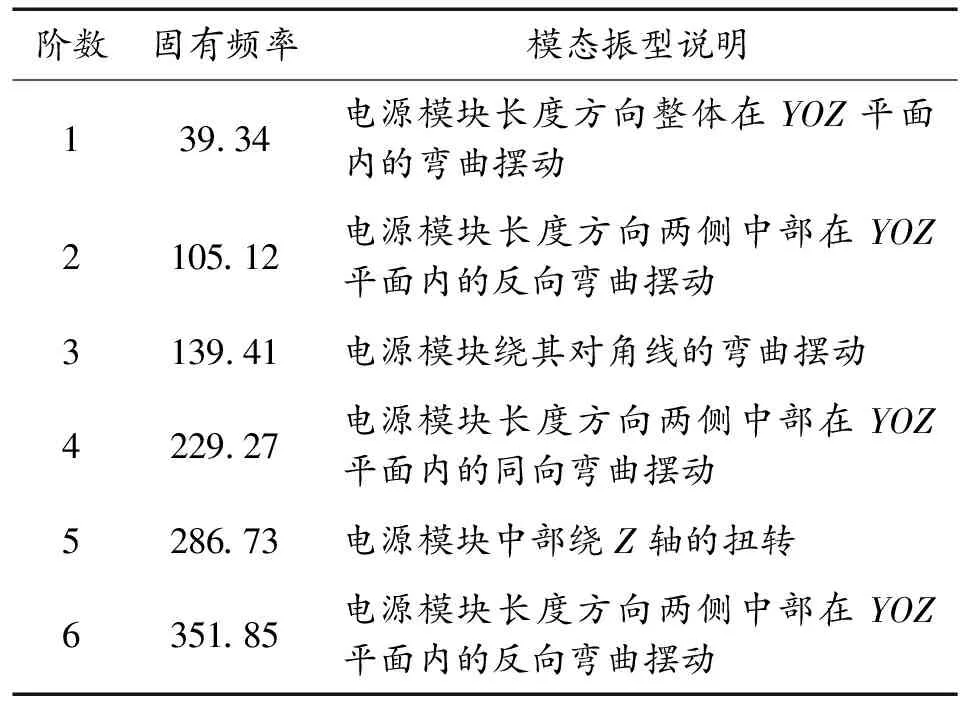

对自动飞行控制板的所有电路模块进行了模态分析,其中电源模块的作用是向各个模块供电,正常工作时温度较高。AFCP的最高温度一般发生在电源模块的元器件中,因此以电源模块的模态分析为例,通过分析振动特性,确保自动飞行控制板电源模块结构安全。使用Flotherm热分析软件对有限元模型进行自由模态分析。设置模态扩展数为60,得到各阶模态振型和固有频率如表1所示。

表1 前六阶模态和固有频率

3 热稳态仿真和实验结果对比分析

3.1 热稳态实验测试

自动飞行控制板热稳态实验测试采取接触式与非接触式相结合的方法、常温与高低温相结合的方法,对整机和各个单独线路板进行热稳态测试。

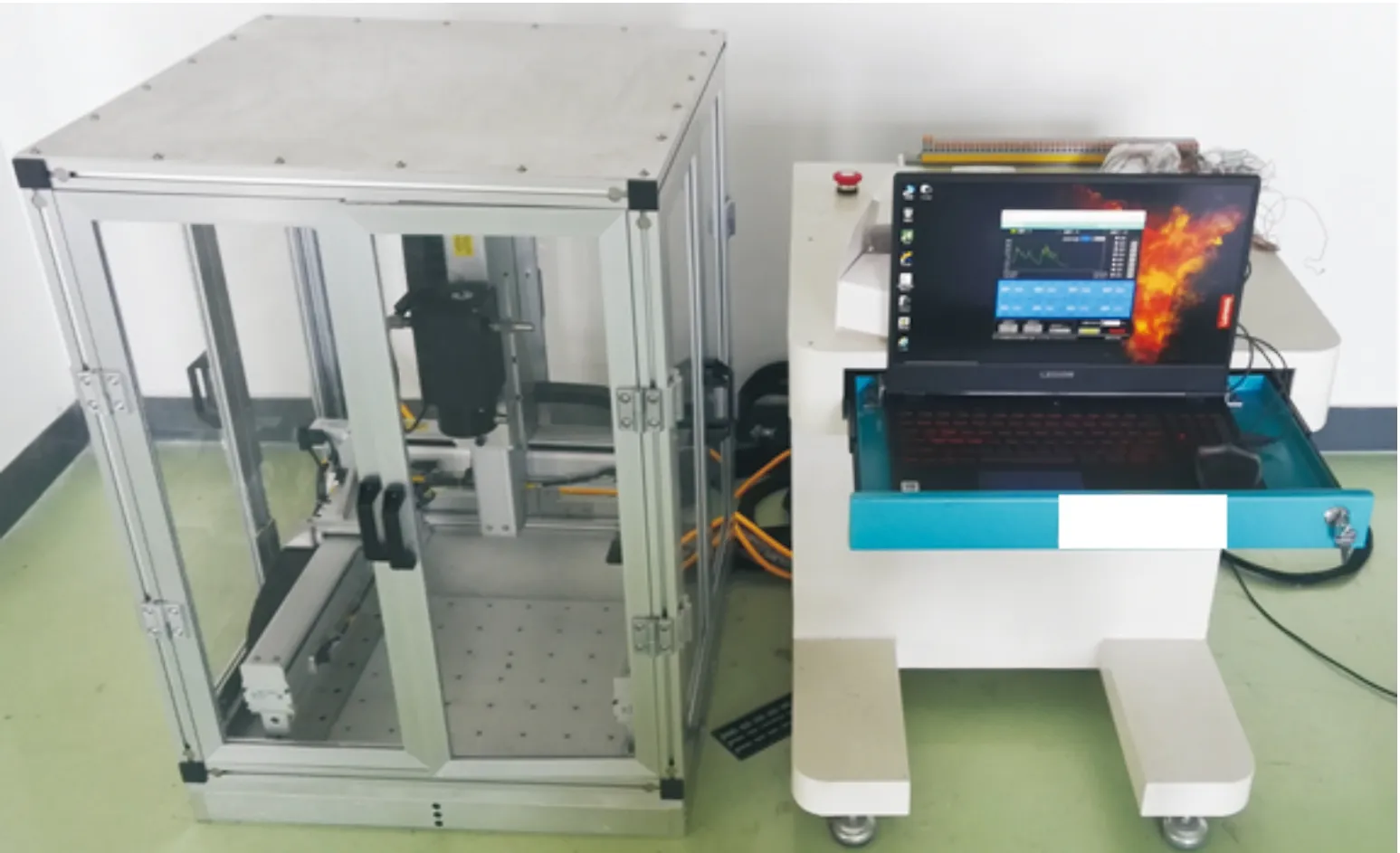

目前的非接触式测量设备均不能在70 ℃环境下使用。故本文中搭建了一套三轴接触式与非接触式一体的高温热测试环境,如图4所示。

该高温热测试环境通过使用冷却系统保证红外热像仪在高温下稳定工作。在高温70 ℃下使产品通电工作达到温度稳定,使用稳态非接触式和接触式相结合的方式进行稳态温度场的测量。确定温度较高的位置,如图5所示。在5个温度较高的元器件上使用导热胶粘贴热电偶,测试高温70 ℃下元器件工作时热稳态的温度。

图4 三轴高温热测试环境图

图5 试验测得温度场分布图

3.2 仿真和实验结果对比

将产品外表面、产品内部核心元器件、单线路板外表面等关键位置处的热稳态测试结果与仿真结果对比,能够校核仿真结果,提升热仿真的精度。仿真结果与测试结果见表2。

表2 温度测试结果和仿真结果

对比情况表明:主要发热器件的有限元热仿稳态真结果与测试结果之间的误差小于10%,CFD数字样机模型能够准确反映实际工作状态下的产品温度特性。

分析仿真和实验的过程和结果可知:外罩左、右侧的仿真和测试结果之间的误差很小,而各电路模块的仿真和测试结果之间的误差较大,其原因是由于外罩采用的是非接触式热测试方式,而各电路模块安装于产品内部,为准确反映产品在高温70 ℃下的温度分布,采用了粘贴热电偶的接触式热测试方式,热电偶与模块之间采用导热胶粘结,导热胶没有完全使热电偶与电路模块之间的温度达到一致,电路模块与热电偶之间存在温度梯度,导致测试得到的温度结果偏低,与仿真结果之间的误差偏大。

这也说明非接触式的测试结果不一定比接触式低,在工程应用中应合理选择测试方式,提高测试精度。

4 随机振动仿真和实验结果分析

4.1 主要承力件的瞬态响应分析

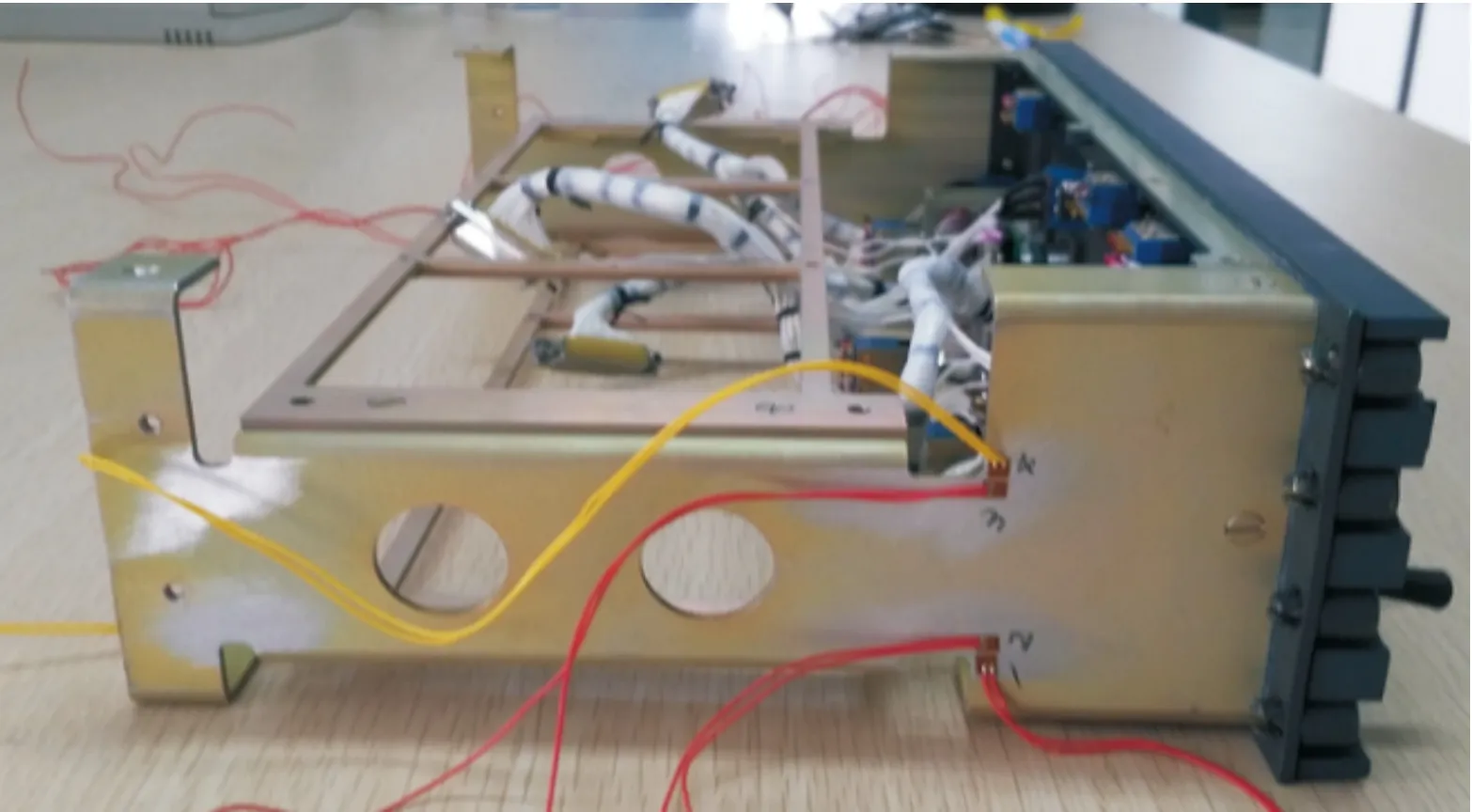

搭建主要承力件的瞬态响应测试环境,在左侧支架和右侧支架上各粘贴2个相差90°的应变片,如图6所示。

图6 左侧支架应变片粘贴位置图

将框架安装于振动工装上,再将工装安装到振动台上,如图7所示。

图7 框架在振动台上的安装图

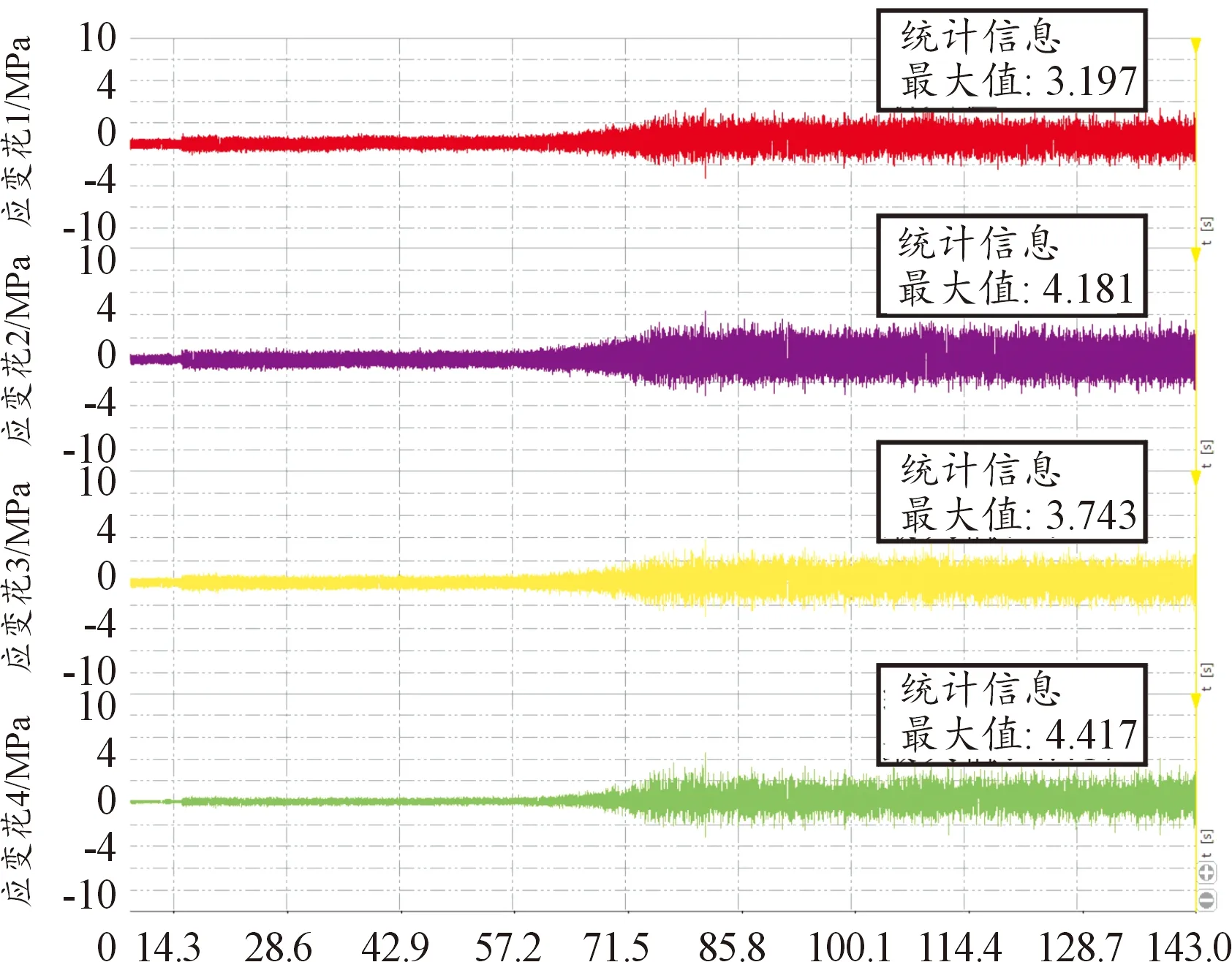

进行上下方向的功能振动和耐久振动,振动时间均为5 min,使用DH5922动态应力应变测试分析系统采集其中一段时间的应力、应变信号进行分析。自动飞行控制板两侧支架功能振动试验得到的主应力结果如图8所示。

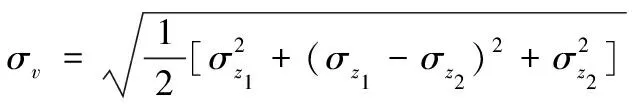

从图8中可以看出,功能振动试验时应变花Ⅰ~Ⅳ测得的一个方向的最大主应力分别为3.20 MPa、4.18 MPa、 3.74 MPa和4.42 MPa。由应变花计算得到2个方向主应力之后,计算Von Mises等效应力。

图8 功能振动应力测试曲线

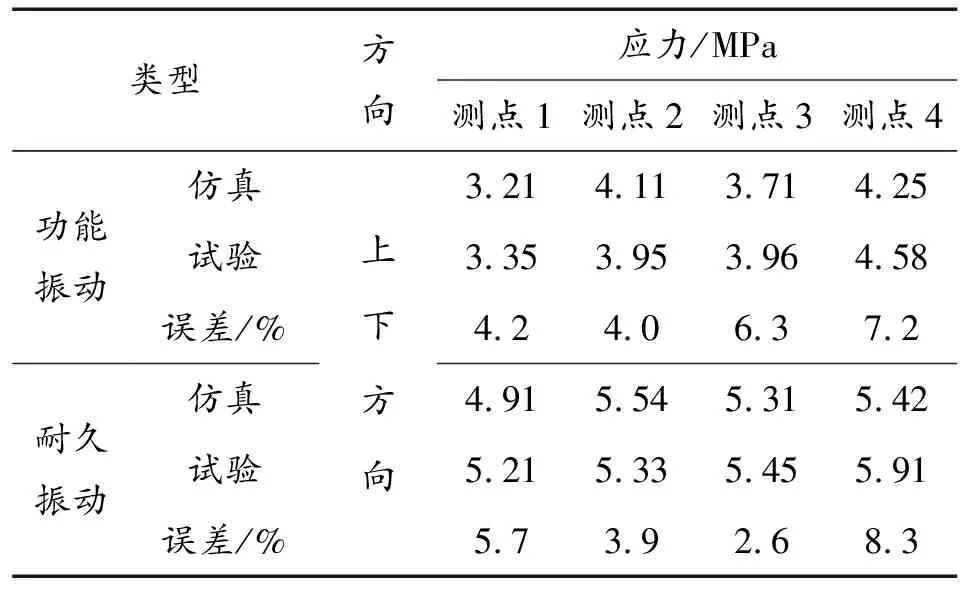

将AFCP框架在上下方向的功能振动响应仿真分析得到的4个测试点的应力结果,与功能振动试验下的测试得到的应力结果进行比较,如表3所示。

表3 振动仿真和测试结果对比

AFCP两侧支架在功能振动时,4个测试点仿真结果和试验结果的最大误差为7.2%,误差控制在10%以内,AFCP主要承力件的瞬态响应分析仿真结果较为准确。

4.2 电源模块的模态分析

采用锤击法对AFCP电源模块进行模态测试,使用西门子LMS testlab搭建试验环境,环境如图9所示。

图9 模态测试环境图

测试得到的频响函数曲线如图10。

图10 频响函数曲线

对测试出的频响函数进行模态识别,得到前6阶固有频率。模态测试结果和仿真分析结果如表4所示。结果表明,自动飞行控制板模型准确度满足使用要求,仿真结果准确可靠。

表4 模态测试结果和仿真结果

分析仿真和测试的过程和结果可知,通过对模型等的精确控制,其精度较高;在模态测试的过程中,电源模块上粘贴了加速度传感器,该传感器具有一定的质量,相对于安装部位来说质量较大,对测试部位的低阶的固有频率产生了较大影响。在后续的测试中,应尽量选用质量较轻的PCB传感器,如PCB公司生产的352A24、352C22等型号的传感器,或者采用非接触式的激光干涉式测振方式,提高模态测试精度。

5 结论

1) 利用有限元分析软件对高精度的自动飞行控制板模型进行热稳态、瞬态响应和模态仿真分析,仿真结果与测试结果吻合。

2) 自动飞行控制板热稳态温度场的最高温度分布在电源模块。热稳态仿真分析得出最高温度的元器件为DC/DC变换器A7,主要发热器件的有限元热稳态仿真结果与测试结果之间的误差最大为8.2%。

3) 对结构主要承力部件进行瞬态响应仿真分析,计算功能振动和耐久振动时两侧支架的截面应力,仿真结果与测试结果误差在7.32%以内,验证了主承力框架模型的准确性;对电源模块进行了模态分析和锤击测试,对比前六阶模态和固有频率结果,验证了电源模块模型的准确性。