发动机燃油总管组件流量试验平台研发

2022-08-10王向朋

武 越,王 凯,刘 洋,3,倪 铮,王向朋

(1.陕西空天动力研究院有限公司, 西安 710003; 2.西安远航真空钎焊技术有限公司, 西安 710200;3.西北工业大学 燃烧、热结构与内流场重点实验室, 西安 710072)

1 引言

在近年来高温升发动机和低排放发动机的研制背景下,燃油总管与其喷嘴性能的基础理论和设计技术受到了国内外学者的广泛关注,取得了突破性的进展,然而与之匹配的测试工艺技术研究相对较少。随着近年来部队实战化训练强度和频率不断提升,我国武器装备列装已由过去的“研制定型及小批量建设”转变为“备战能力及放量建设”,现有试验测试技术与装备已无法满足新品试制与批产交付需求激增的现状。 针对传统试验装置自动化程度低、测量精度差、试验效率低、操作人员要求高等缺点,设计研发了一套专用于某型航空发动机的燃油总管组件试验平台,实现了对多喷嘴类组件进行分布式的高效、高精度测量,为我国新时代军工装备体系建设提供必要支撑。

2 方案设计

2.1 总体要求及平台组成

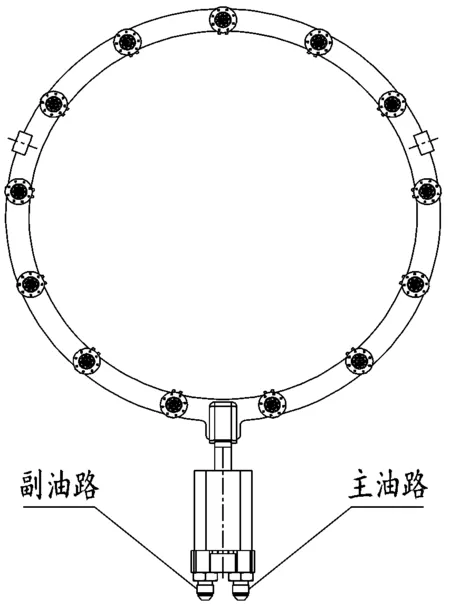

图1为燃油总管组件(被试件)的结构示意图,在工作过程中,通过相互独立的主、副两路向环形布置的13个离心式喷嘴供油,出厂交付前需要分别完成双油路喷嘴部件特性试验和带喷嘴的燃油总管组件流量试验,确保其流阻、喷嘴雾化、流量分布特性等指标满足设计要求,具体流量要求满足表1所示。

图1 带喷嘴的燃油总管组件结构示意图

表1 发动机状态参数

产品试验前还要求进行密封性检查,即供油压力=8±0.2 MPa条件下,保持3 min,喷嘴及总管各处均不允许有渗漏现象;进行带喷嘴的燃油总管组件试验时,需要13个喷嘴同时工作,获得各喷嘴流量的分布情况。

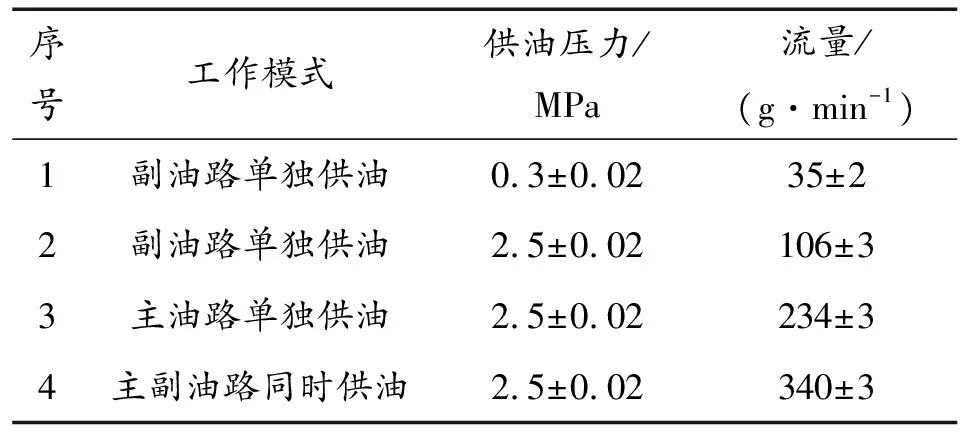

考虑到长期使用成本,该试验平台采用泵压式供油,通过对高压燃油输送/调节系统、分布式重力传感器称重单元、气动执行机构、智能化测控软件等非标系统的开发与集成,实现对带喷嘴的燃油总管组件产品流量特性的可靠测量,并对喷出的燃油进行收集回收,再经过过滤装置后循环使用。从试验操作便捷性的角度考虑,本平台设置2个工位,以便分别进行单喷嘴雾化特性试验和燃油总管组件流量(流阻)试验/流量分布试验,见图2所示。

图2 试验平台原理示意图

现场传感器的输出信号经过信号调理或配电器后转换为标准电压信号通过端子板传递给A/D板卡,测量信号经过模数转化后再经过软件计算、计算机显示、存储等工作后转化为测试结果。同步开发了专用的测控软件,具备数据测量(压力、质量)、数据采集、数据处理,数据显示、系统元件动态控制等功能。

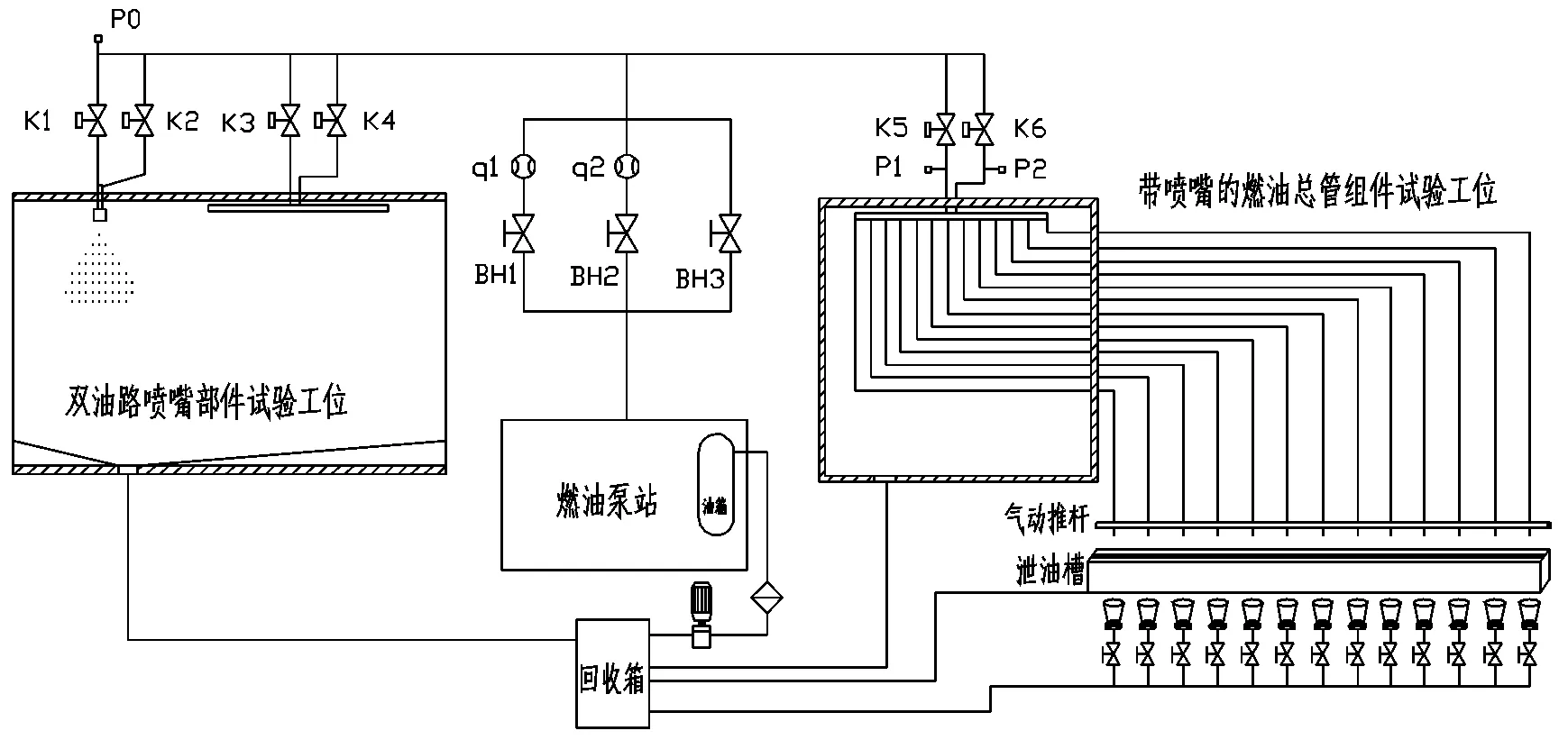

2.2 供油系统

供油系统的主要作用是为试验系统提供稳定的、满足压力/流量指标要求的高压燃油。如图3所示,供油系统主要包含油箱、油泵、防爆变频电机、各类阀门、油滤(包括带污染指示的吸油滤、压油滤和回油滤)、加热器、散热器、温度传感器、压力传感器、液位计、液位传感器等。整个系统集成于一体,下方设置底轮及锁紧装置。

油箱及管路均采用304不锈钢材质,容积为100 L。可实现12 MPa的高压燃油输出,油泵采用齿轮泵,电机采用防爆三相异步变频电机,由于被试产品在不同工况下流量差异较大,要求试验平台能够有效控制变频电机的转速,尤其是油泵小流量输出时,尽可能减小电机高转速带来的功率损耗。

油滤用于过滤煤油中的杂质,通过风冷却方式强制降温,保证降低因长时间运行引起的燃油温升。油箱上安装有液位计、压力传感器和温度传感器,可监视内部燃油状态。系统压力通过比例溢流阀粗调与比例减压阀精调相配合,最终实现±0.02 MPa压力调节精度。

燃油系统建压准备过程:设备上电,启动防爆变频电机,齿轮泵工作;燃油从油箱被吸出后,经吸油滤、油泵、压油滤、单向阀、比例减压阀输出;当系统压力稳定后,高压燃油即可向试验工位输出。

关闭过程:关闭电机,齿轮泵停止工作。

通过测控系统实现电机、泵、阀、加热器的控制调节,并对液位传感器、压力传感器、温度传感器、油滤报警信号等进行监测和采集。

1-加热器;2-放油阀;3-球阀;4-蓄能器;5-压力传感器;6-针阀;7-压力表;8-比例减压阀;9-比例溢流阀;10-吸油滤;11-防爆变频电机;12-齿轮泵;13-单向阀及压油滤;14-散热器;15-温度传感器;16-压力传感器;17-注油口;18-液位计;19放油阀;20-回油滤

2.3 双油路喷嘴部件试验工位

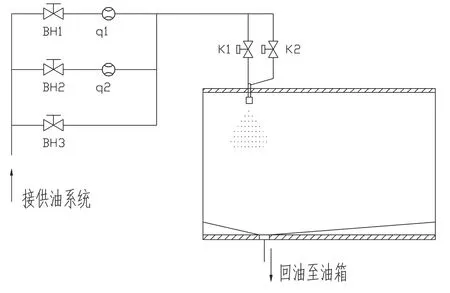

双油路喷嘴部件试验工位主要承担喷嘴密封性检查试验、雾化检查试验、以及喷嘴性能检查试验。系统主要包括供介防爆电磁阀和具备封闭、观察、导流功能的试验箱。图4为爽油路喷嘴部件试验工位原理图。

图4 双油路喷嘴部件试验工位原理图

由于该工位需覆盖的流量范围宽,需并联安装两台流量计切换配合使用,上游接供油系统,随后接3个手动截止阀分三路供应。喷嘴密封试验和冲洗选取BH3油路。喷嘴部件喷雾检查试验和喷嘴性能检查试验时,根据具体工况要求的流量参数,选择对应流量范围的供应系统。

K1、K2分别供应喷嘴部件主/副路供油,在喷嘴入口分别安装高精度压力传感器测量对应喷前压力,保证各工况下喷嘴压降的准确测量,可根据试验内容可远程操作,电磁阀均为防爆型。

通过平行光源和深色背景板,配合DDC照相系统,分析单喷嘴的雾化情况。试验箱采用厚度1.5 mm的304不锈钢板制作,双油路喷嘴部件通过专用工装安装固定于试验箱顶部。

在试验箱2个侧面安装观察窗,内侧底部设置304不锈钢材质制作的燃油收集装置,将试验喷出的燃油顺利导出并回收至燃油泵站油箱。

2.4 带喷嘴的燃油总管组件试验工位

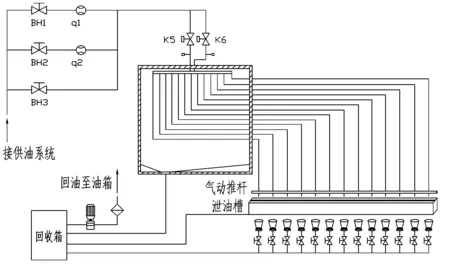

带喷嘴的燃油总管组件试验工位主要承担燃油总管密封性试验及流量调试试验。主要包括供介防爆电磁阀、喷嘴流量分布测量机构及回油管路,图5为带喷嘴的燃油总管组件试验工位原理图。

图5 带喷嘴的燃油总管组件试验工位原理图

燃油总管组件喷嘴流量分布测量是本系统的设计重点,由于被试喷嘴结构特殊、尺寸较小、单路流量较低,用高精度质量流量计直接测量成本较高,用普通流量计或孔板测量误差较大,因此实时流量测量的方案并不适用,本方案采用m.t法进行燃油总管组件各喷嘴流量测量,即通过置于收集容器下方的重力传感器测量一段时间Δ内容器质量的变化Δ,得到流经该喷嘴的质量流量=ΔΔ。

由专用工装将燃油总管组件固定可靠,喷嘴出口用胶管连接,由于胶管内径远大于喷嘴直径,因此产生的流阻可忽略不计,可认定喷嘴出口压力为当地大气压。

13个胶管出口均布固定在作动机构上,考虑防爆要求选择气动推杆,通过导轨实现前后位移,动作时间不大于0.01 ms,并安装阻尼装置缓冲作动力。称重容器放置在轻质托盘上,通过13个分布式重力传感器单元进行称重。

通过计时器对气动执行机构进行控制,燃油从胶管流出进入收集称重杯,一定时间后再恢复初始状态,记录重力传感器示数,进而换算出时间段内各喷嘴的流量,试验结束后通过称重容器底部和泄油槽底部的泄出管路进行煤油回收,由防爆电磁阀控制泄出回收路的开闭。

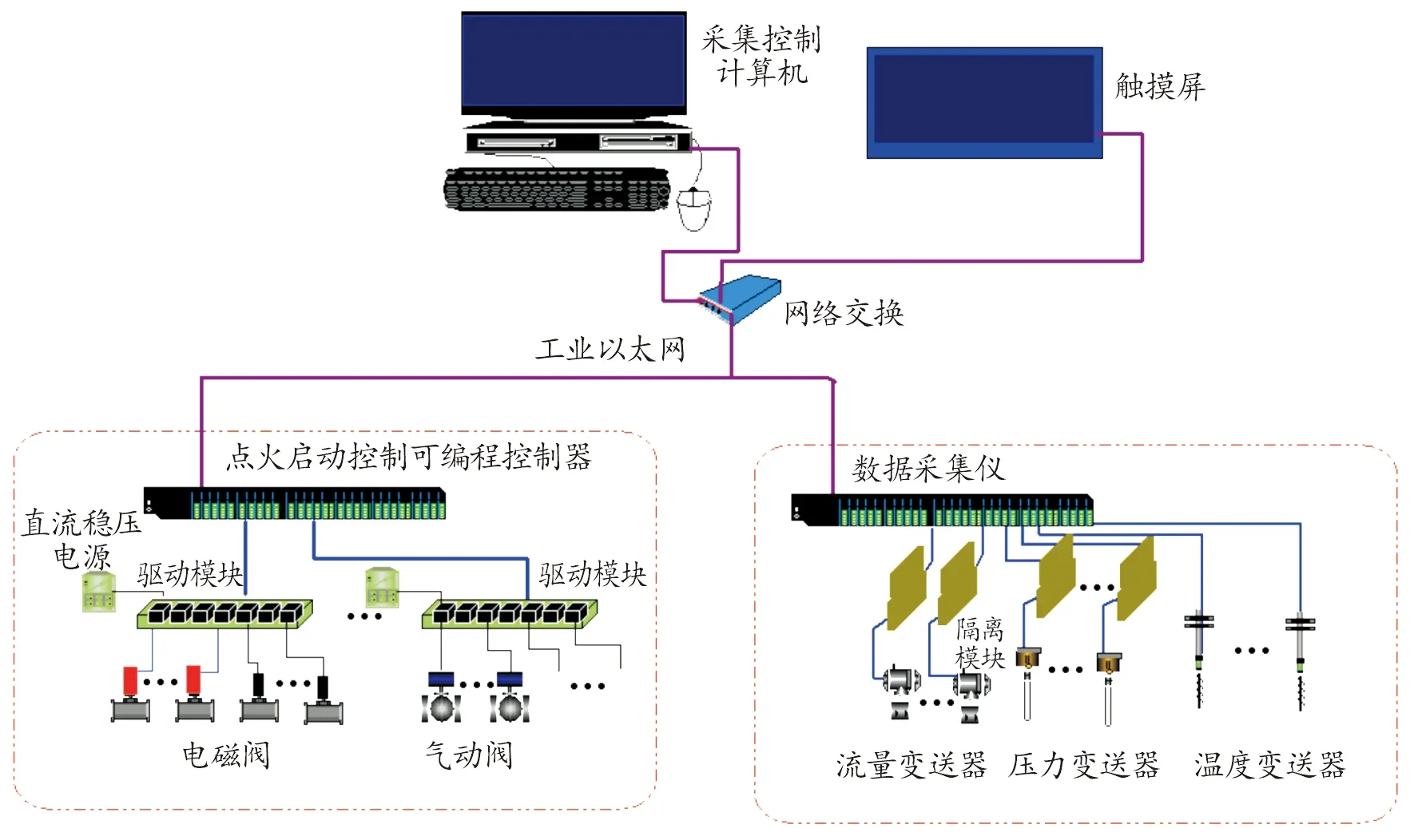

2.5 测控系统

测控系统功能是完成试验参数的测量和进行试验过程的控制。本试验平台测试的参数包括燃油泵出口压力、产品入口压力、燃油温度、燃油流量和收集的燃油质量以及时间的精确测量。需要控制的设备有油泵、水泵、抽风机的起动/停止,供应阀门的打开与关闭,收集容器卸出阀门的打开与关闭,执行机构的换入/换出控制等。

测控系统采用采集仪与可编程控制器组合构成一体化测量控制系统,通过以太网和采集控制计算机连接实现数据的有效采集,原理图见图6,测控软件操作界面见图7。包括采集控制计算机、触摸屏、可编程控制器、采集仪、隔离模块、测量传感器、直流稳压电源等。

图6 测控系统原理图

图7 测控软件操作界面

3 调试与试验

试验平台调试包括对分系统器件的单元测试和全系统综合测试,旨在确定阀门、气动推杆等器件运行状态良好,能够在设计流量、压力范围内进行试验,且试验数据能够被采集仪可靠记录。其次,再以带喷嘴的燃油总管组件合格产品作为考台件,选择供油压差2.5 MPa、主副路同时供油的典型工况,对系统功能进行验证,以确定其是否达到最初设计要求。

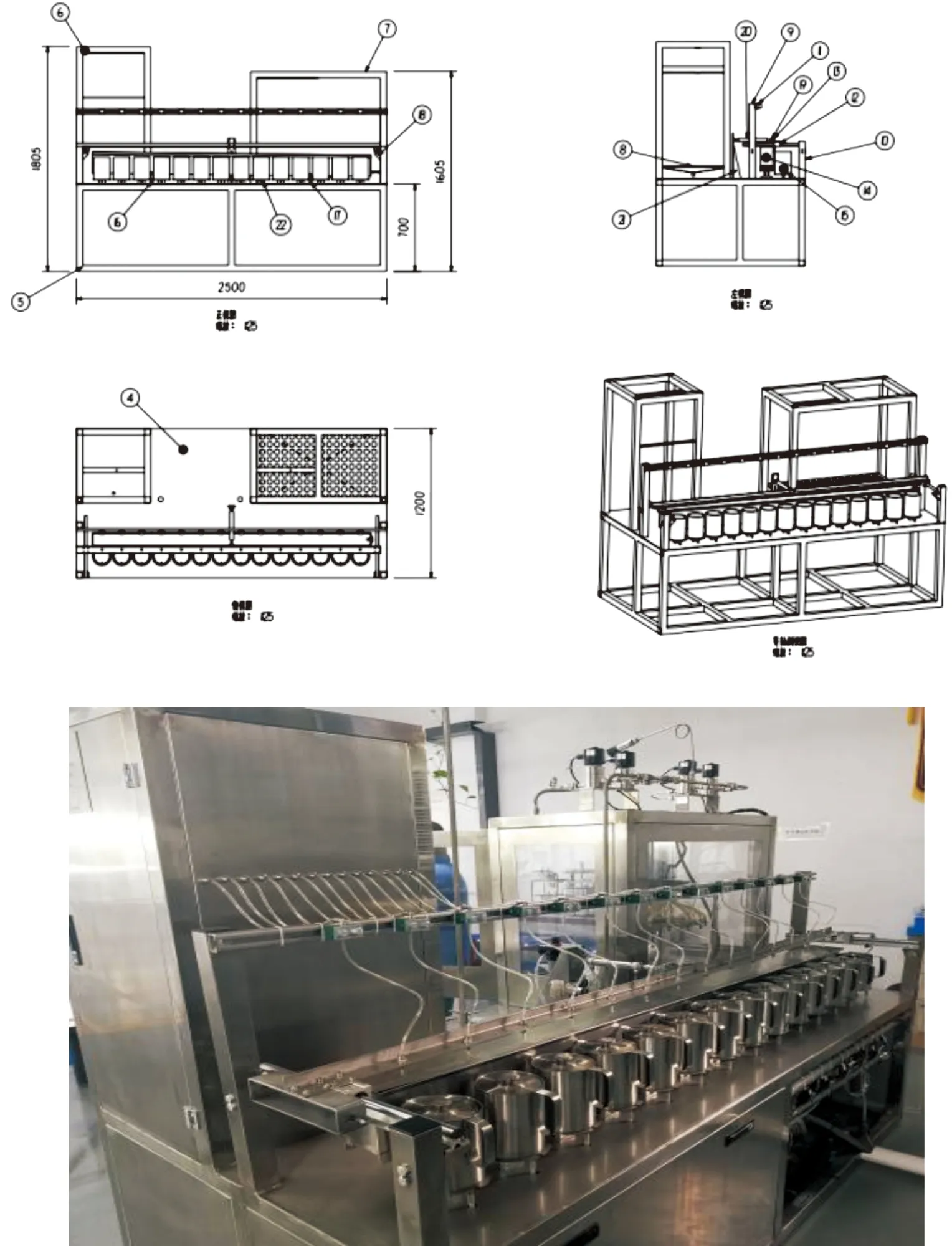

图8为试验平台结构图和实物照片,试验前,重力传感器示数清零,胶管流出的煤油流入下方的一体化泄油槽中,随着喷嘴喷前压力达到目标值,平稳一段时间后,远程控制气动推杆将胶管出口平移至称重杯上方,并开始计时,试验约3 min后,恢复初始状态,并同时停止计时,待状态稳定不少于1 min后,记录重力传感器示数记为Δ,计时器所记录时间记为Δ,从而计算得出试验时间内各喷嘴的流量。试后通过称重容器底部和泄油槽底部的泄出管路及阀门进行煤油回收。

图8 试验平台结构(上)与实物图(下)

试验过程中,由专用工装将喷嘴部件或燃油总管组件可靠安装于试验箱内,启动燃油泵,并通过控制系统自动调节泵后压力至所设定参数,泵站运行稳定后,启动数据采集系统,打开相应电磁阀进行双油路喷嘴部件试验。试验结束后,依次关闭燃油泵及相关阀门,停止数据采集,试验过程中喷出的燃油经试验箱内底部燃油回收装置收集至泵站油箱。

通过后续调试,燃油泵供应压力范围为达到0.04~12 MPa,压力精度满足±0.02 MPa的设计指标,系统供油流量范围为0~15 L/min,覆盖了大多数型号主燃烧室燃油总管的流量试验工况范围。

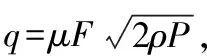

图9 多喷嘴流量分布特性试验结果示意图

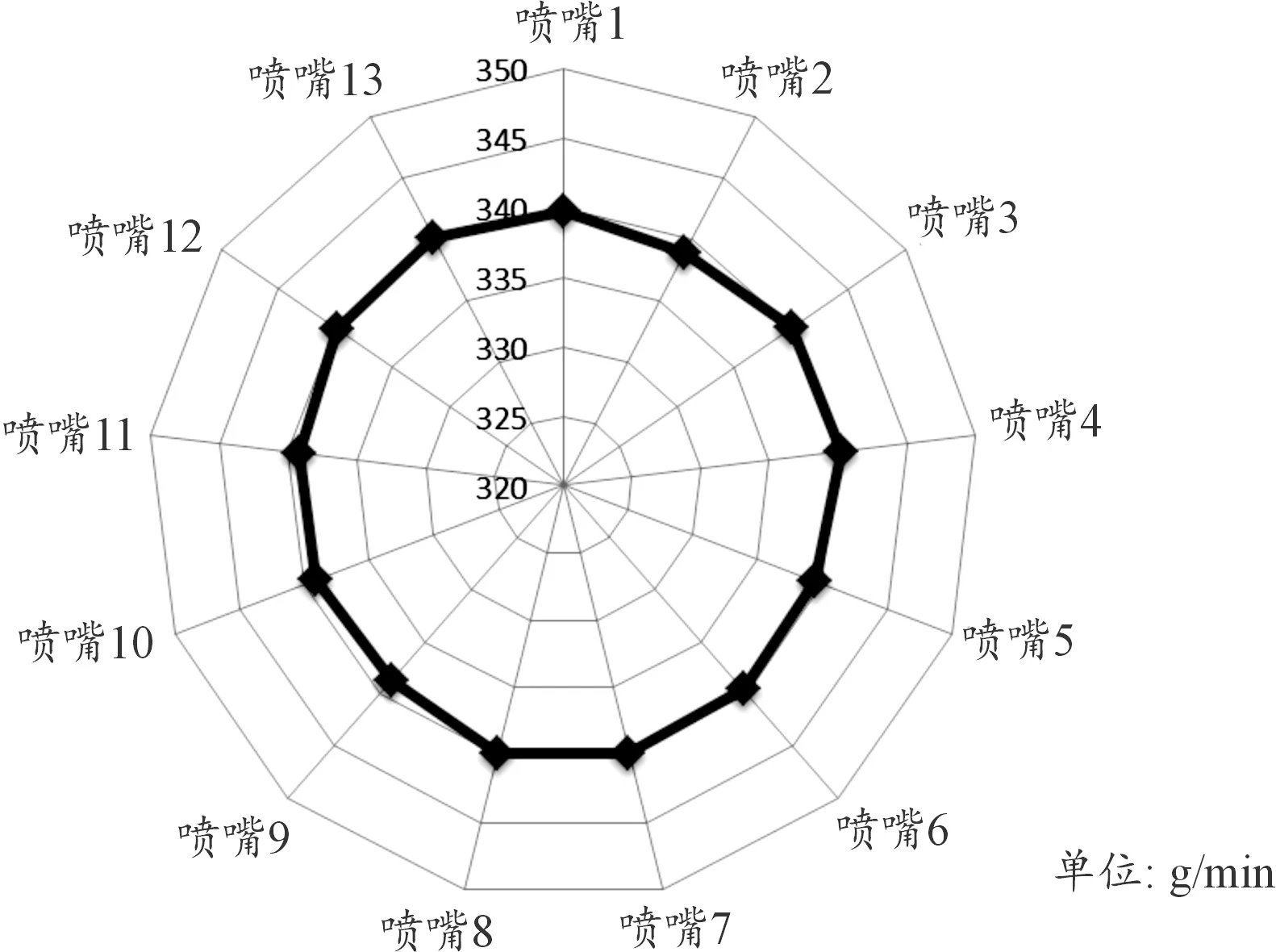

表2 不同喷注压力下试验件的质量流量

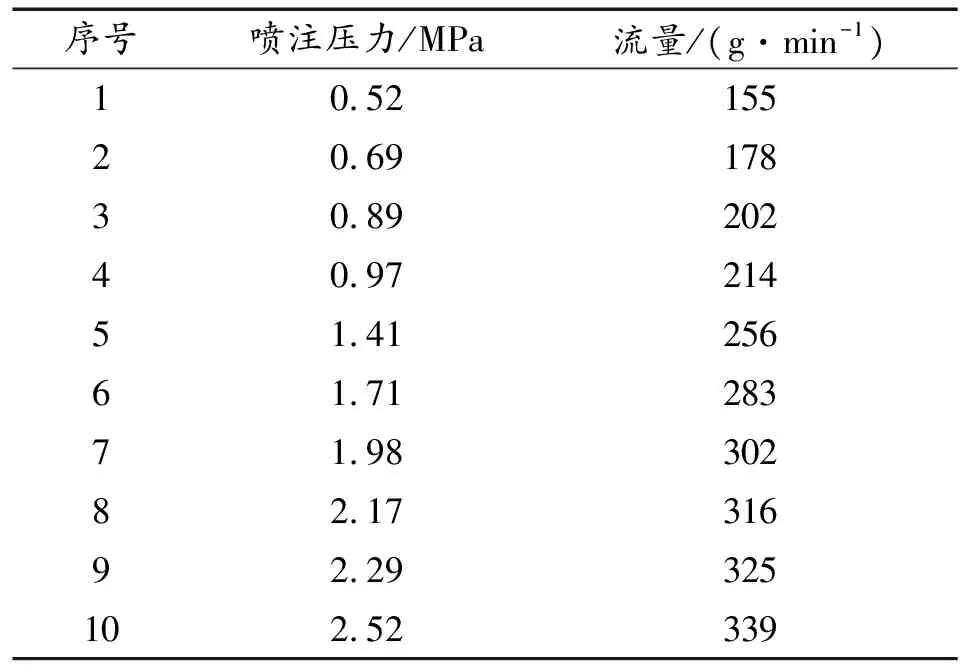

图10 流量的平方与喷注压力的关系曲线

4 系统不确定度分析

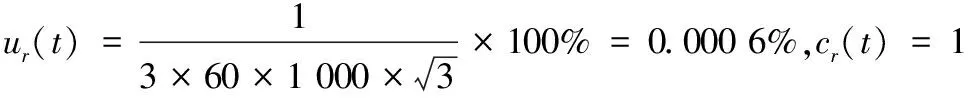

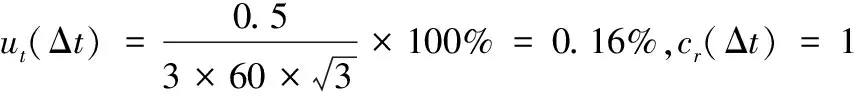

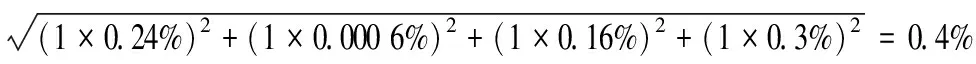

下面对带喷嘴的燃油总管组件试验平台进行不确定度预评估。由于喷嘴流量=ΔΔ。因此,影响流量测量不确定度的分量主要有质量和时间。

1)质量引入的不确定度

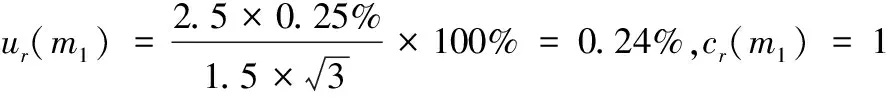

方案中所选重力传感器不确定度为0.25%,量程2.5 kg,试验结束后称重容器及介质总重估算1.5 kg。因此,称重容器数据不确定度为:

2) 时间引入的不确定度

本方案中所选计时器分辨力1 ms,均匀分布,试验最短时间取3 min,则时间测量引入的不确定度为:

同时,由于气动推杆控制收集杯换入换出引起的即时偏差为0.5 s。取均匀分布,则换向时间引入的不确定度为:

3) 重复性

预估试验重复性为0.3%。

所以,带喷嘴的燃油总管组件试验平台所得流量合成标准不确定度为:

5 结论

设计研发了一套具有以下特点的专用于某型发动机的燃油总管组件的泵压式、多功能、高精度流量特性试验平台:

1) 由高压燃油输送/调节系统、分布式重力传感器称重单元、气动执行机构、智能化测控软件等非标系统组成,具有较高的先进性、可靠性和安全性;

2) 能够在对多喷嘴类组件进行分布式测量的同时,具备供油压力范围宽(0.04~12 MPa,)、供油流量范围大(0~15 L/min)的特点;

3) 经系统不确定度分析,该平台对流量测量的合成不确定度为0.4%,具有较高的精度。

4) 该试验平台投入使用后,将有效提升发动机研制体系中燃油总管组件测试技术与试验装备水平,有助于发动机研制生产单位加快优化工艺流程、完善质量体系,实现降本增效、提升产品交付能力。