箱体类镁合金铸件砂型重力浇注系统研究

2022-08-10王学民刘洪汇周子杰

随着航空航天技术的进步和发展,对航空航天镁合金铸件的冶金质量要求在不断提高。在航空航天产品寸克寸金严格限重的情况下,所使用的轻质材料之一的镁合金类铸件,正在往薄壁化、轻量化、集成化发展

。在保证铸件使用强度指标的情况下,做得越薄、质量越轻,越能适应航空航天产品的质量要求。箱体类镁合金铸件是薄壁化、轻量化、集成化的代表,结构上最大的特点是铸件内部半封闭腔体面积大、多条管状油路纵横交错。箱体类镁合金铸件铸造上最大的难点是壁厚不均、热节较多,浇注时产生夹杂、疏松、卷气、冷隔等缺陷倾向性大,稳定获取优质铸件的难度较大。

1 选定箱体类镁合金铸件工艺性分析

本研究选定航空航天领域内广泛应用铸件材料ZM6合金,此合金具有铸造流动性好、不易热裂、易焊接等众多优点,缺点是镁合金熔炼时氧化倾向大。

本研究选取的箱体类镁合金铸件外型轮廓尺寸为Ф300X320mm,内部存在为3处半封闭内腔,6条管状油路纵横交错,普遍壁厚为4mm,多处热节部位尺寸为(4-8)mm过度。

现在,每天中午下班,体育台都有NBA直播,却懒得看一眼。再跑到小两口的家里去看半宿球赛,打死也不去了。有些比赛固然重要,不去打扰别人的生活,似乎更加重要。

重力浇注可以实现开放式浇注,浇注系统挡渣能力强,充型过程平稳,生产组织灵活,此方式是生产箱体类镁合金铸件的首选。

本研究选取的箱体类镁合金铸件浇注系统工艺设计的思路是采用砂型重力浇注系统。浇注系统设计为底注、开放式,保证镁合金液在合理浇注温度下,最短时间,平稳快速充型,以期获取优质稳定铸件产品质量。

② 沪江网校CCtalk产品分析——豆.https://m.douban.com/note/361818558/,第十一段“五、产品分析”

2 砂型重力浇注系统研究

箱体类镁合金铸件具有结构复杂,多条管状油路纵横交错,腔体多且壁厚差别大的特点。经过对箱体类镁合金铸结构的全面分析,决定采用单层直浇道、双层横浇道、足够开放的内浇道+缝隙浇道进行充型。

拍摄野生鹿并不容易(出自一位过去5年专业拍鹿的摄影师叙述),因此在封闭公园里的出片大家一样认可,也同样有成就感。

箱体类镁合金铸件砂型重力浇注系统设计流程:

镁合金铸件平稳浇注须选择开放式浇注系统。开放式浇注系统直浇道面积最小,横浇道、内浇道依次放大,合金液进入浇道时呈现“小河进大海”的景象。

2.1 铸件高度初步确认

铸件凝固过程中,有较大的液态和固态体收缩,结构合理的冒口可以有效补偿铸件凝固时的收缩。冒口和冷铁一般结合设计,两者相辅相成,调整凝固时的温度分布,控制铸件的凝固顺序,可以有效地克服缩松、缩孔等缺陷的出现。

目前,红秀《延安 延安》已成为党员干部、青少年进行爱国主义教育、革命传统教育、延安精神教育的情景教学课,是陕西乃至全国红色文化旅游和中国革命精神标识之旅的金字招牌。

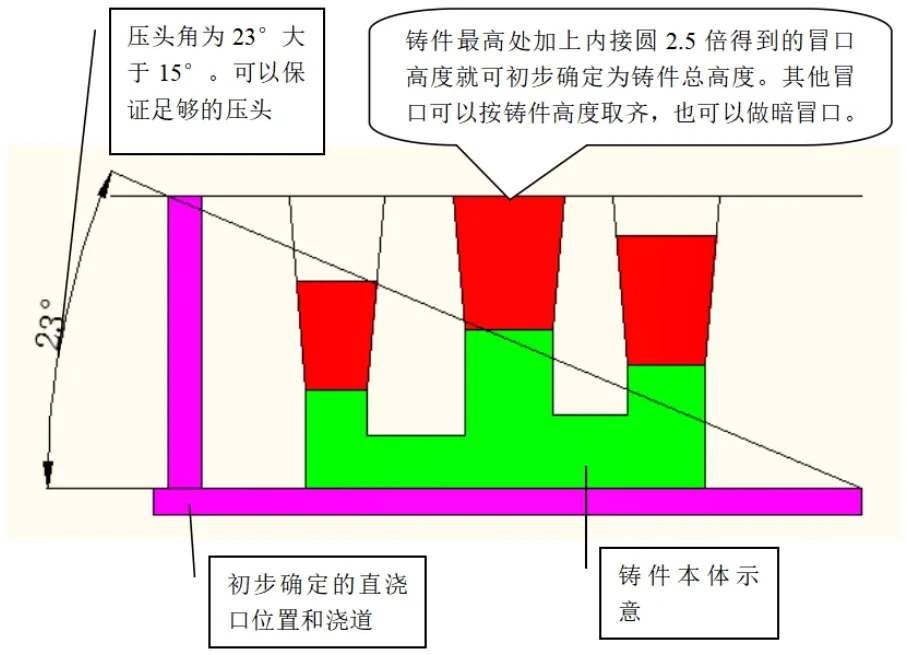

冒口通用设计方式,一般应用不小于5°的工艺填补量,同时结合内接圆法确定冒口位置,冒口高度不小于2.5倍的最大内接圆直径。示意见图1。

在重力浇注系统中,冒口的主要作用:

(1)同冷铁结合,对铸件收缩部位进行补缩。

混凝土浇筑工艺在高速公路桥梁建设高敦施工中具有不可替代的作用。混凝土浇筑需具备一定的施工经验,由专业的技术人员负责,施工人员应严格按照相关指标进行浇筑,能准确把握混凝土浇筑中易出现的问题。技术人员要与后场管理人员保持联系,对出现的异常问题及时调整。

(1)挡渣设计。

谈及程小青的福尔摩斯系列侦探小说的翻译,笔者认为,程小青较多地采用了异化的翻译方法,适时采用归化的翻译方法。目前,学界对于程小青与侦探小说的研究侧重于他的侦探小说的创作,或其创作和原著福尔摩斯系列侦探小说的相互关系;对于他的侦探小说翻译方面,尤其在他的翻译策略方面鲜有细致的分析。《罪数》是柯南·道尔所创作的福尔摩斯系列中的一篇长篇小说,该篇由程小青用文言文首译[1],收录于1916年中华书局出版的《福尔摩斯侦探案全集》,本文将以该译本为例,综合外在和内在的因素,对译者的翻译策略做一整体考察。

(4)在铸件结构大平面上设计冒口可以作为排气使用,防止大平面部位卷气性冷隔。

铸件在冒口设计基本结束后,结合直浇口预设计位置,根据实践经验(压头角不小于15°)初步可以确定浇注压头,具体示意图见图2。

铸件高度确认:

(1)压头角大于15°。

一般会以铸件最高处加上不小于内接圆2.5倍得到的冒口高度就可初步确定为铸件总高度。

(2)压头角小于15°。

通过初步绘制浇注方案,压头角小于15°时,通常情况下要提高直浇口位置高度,使压头角大于15°,获得浇注时足够压头。

2.2 浇道 (直、横、内及缝隙浇道)设计

浇道是合金液进入铸件型腔的通道,浇道设计水平将直接决定铸件品质。浇道设计原则:合金液在最佳温度下,最平稳、最快速进入铸型型腔。在镁合金铸件浇道设计时要严格遵循这个原则。

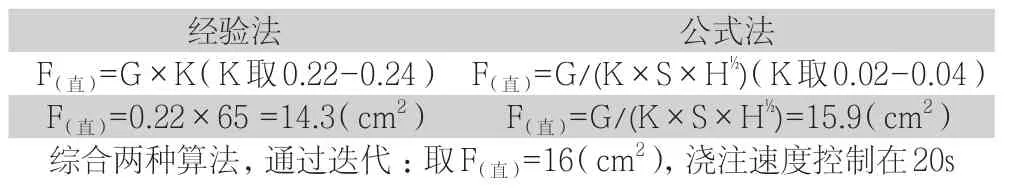

(1)直浇道最小截面积确定。

铸件高度确认(冒口设计)—浇道(直、横、内及缝隙浇道)设计—铸件模拟—分型分芯设计—模具设计及采购—现场试验。

大数据、云计算、人脸识别、自动驾驶……近年来,这些耳熟能详的人工智能科技,正在悄然改变着我们的生活。英特尔作为全球领先的科技公司,一直致力于用人工智能解决大问题。

浇注速度是通过直浇道面积保证的,如何获得合理的直浇道面积至关重要。要想获得理想的直浇道面积,首先要对铸件的工艺性进行充分分析,反复斟酌参数之间的相互作用。铸件重要工艺参数获得见表1。

(2)浇注过程,高温金属液包裹的砂型、砂芯发气后重要的排气通道。

从表1可以看出,在冒口和压头角设计完成后,铸件浇注时的重要工艺参数已经基本确定。利用公式法和多年经验,就可以计算出F(直)(直浇道截面积),具体见表2。

镁合金铸件直浇道面积决定了铸件的大致浇注时间,另一个影响浇注时间的因素是浇道流程,所以在浇道设计时,在保证砂型足够强度的前提下,尽可能接近铸件本体。

英是害怕死亡的,何况有了生的希望。英想告诉丈夫,但是,她几次欲言又止。丈夫读懂了英渴望的眼神,她终究是自己的妻子。

本次设计混凝土搅拌机,目的是为了发展国内机械施工领域,用机械化代替人力工作,提高工作效率和生产效率。通过对混凝土搅拌机的总体结构、搅拌装置、传动装置设计。使设计的立轴式混凝土搅拌机具有搅拌均匀,质量好,其独特的结构设计,使出料上料时间大幅度缩短,生产效率大幅度提高由于该搅拌机搅拌周期比较大,其相对功耗仍然还是比较低,叶片与搅拌轴成四十五度安装角安装。

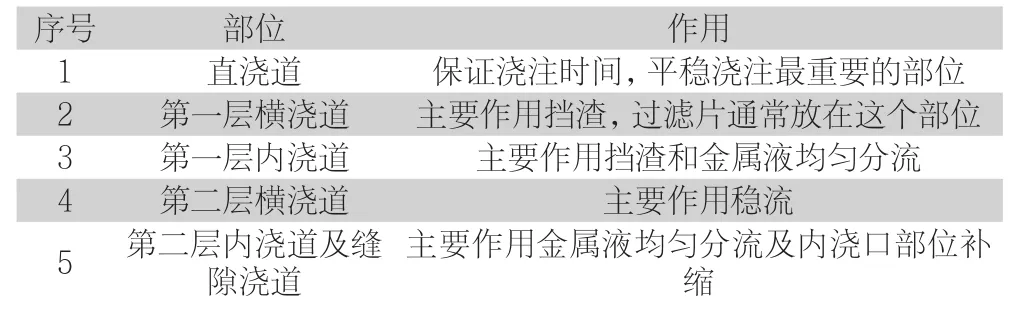

(2)横浇道、内浇道及缝隙浇道确定。

直浇道最小截面积确定后,依据横浇道、内浇道依次放大原则,结合铸件实际结构,科学合理布置横浇道、内浇道及缝隙浇道。横浇道、内浇道及缝隙浇道将直浇道流入的金属液均匀地引向铸件各个位置,且起到缓冲、稳流和档渣的作用。图3是浇注系统示意图。

镁合金铸件浇道在挡渣、稳流设计方面要注重细节。

(3)足够的明冒口体积是保证浇注顺畅的重要条件。明冒口体积不足,极易出现冒口穿水和浇注断流的情况。

第一层横浇道要设计的“窄而高”,第一层内浇道在保证开放程度及流量的前提下设计的要矮(同时设计不小于20°的倾斜角,避免第一股污染的合金液进入铸件本体),这样有利于合金液浇注时迅速形成液面高度,杂质等浮于液面最高处,合金液在通过第一层内浇道时大部分杂质留在第一层横浇道内。

(2)稳流设计。

镁合金液浇注时通常经过浇口杯浮渣,钢丝绒过滤,过滤片过滤,第一层浇道和第一次内浇口结构挡渣,干净的合金液流入第二层横浇道。横浇道末端一定要设计容杂包,存储合金液充型过程中产生的二次夹杂。

镁合金液浇注时稳流设计是随着开放式浇注系统,从直浇道面积<第一层横浇道面积<第一层内浇道面积<第二层横浇道面积<第二层内浇道和缝隙浇道面积逐步设计的。第一层横浇道和第一层内浇道设计合理,保证合金液干净的情况下,第二层横浇道面积可以做到足够放大,“小河进大海”的景象在这个阶段呈现。只要铸件本体允许,第二层内浇道和缝隙浇道可以做到“无限”放大,保证进入铸件本体的合金液平稳。各浇道的作用见表4。

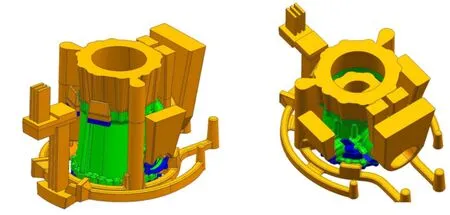

2.3 浇注系统确认

本研究选取的箱体类镁合金铸件砂型重力浇注系统初步方案见图4。

1)SOM对天气模态分类的量化误差小于2,平均拓扑误差小于0.02%,分型质量较好。临近天气模态的累积概率分布较相似,距离较远的天气模态累计概率分布差异较大。

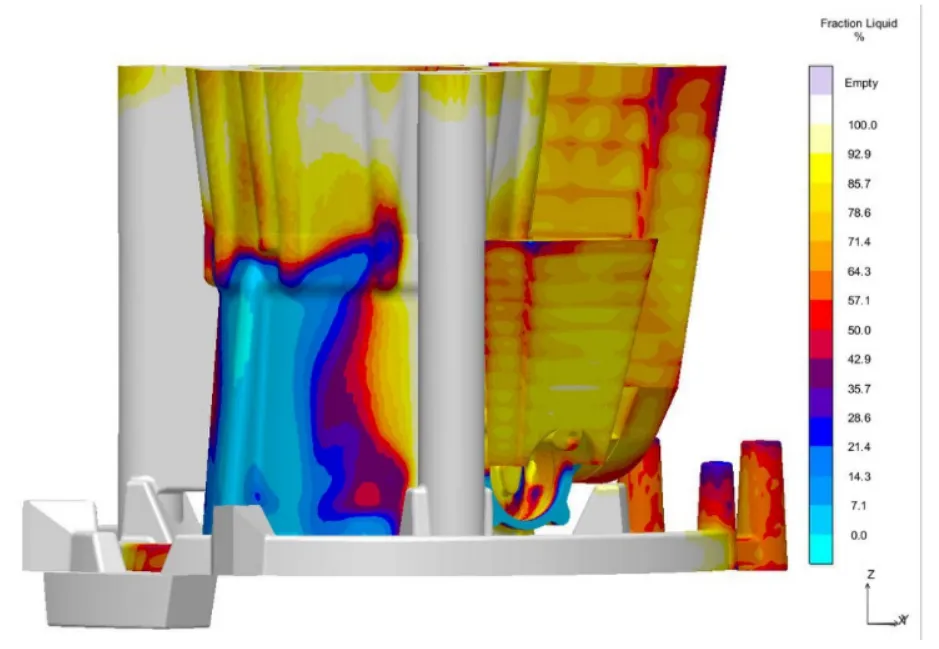

箱体类镁合金铸件砂型重力浇注系统初步方案及理论工艺参数确认后,后续需要数值模拟进行流场、液相率分析,通过不断迭代,寻求最佳浇注系统设计及浇注最佳工艺参数,进而缩短产品工艺开发的周期,降低生产成本

。

(1)流场分析。

引用1919年9月《新教育》上发表的《新文化的怒潮》中的话,其中说到:“青年青年,你们自己的能力就是水。运用千百万青年的能力,就是决百川之水。集合千百万青年的能力,一致做文化的运动,就是汇百川之水到一条江里,一泻千里,便成怒潮,就是新文化的怒潮。就能把中国腐败社会洗得干干净净成一个光明的世界。”我们明白,今天也将在未来的某一天被写进历史,而我们所需要做的,就是不忘初心,砥砺前行!

浇注3秒时,合金液通过内浇口同时进入铸件本体。浇注10秒时,合金液均匀平稳地上升到同一个高度。浇注21秒后,合金液充满整个铸型。流场模拟结果同理论计算基本一致。

(2)液相80%时温度场分析。

图5显示,液相80%时,铸件模拟结果可以看出,铸件凝固梯度良好,浇注系统设计基本合理。

理论最佳工艺参数下,通过模拟结果,对浇注过程中充型稳定性及液相分数进行科学分析。根据模拟结果对初设的浇注系统和工艺参数进行调整、优化

,浇注系统最终确认是个不断迭代的过程。确认铸件浇注系统的合理后,即可进入制造模具及后续科研生产中。

3 浇注方案实际验证

模具制造完成后,生产现场进行砂型、砂芯打制。打制好的砂型、砂芯按工艺规程要求进行干燥去湿、组合,形成组合后的砂型,待浇注。影响箱体类镁合金铸件重力浇注冶金质量的因素为合金液的浇注温度、砂型温度、砂型湿度、浇注速度等。经过综合分析:

砂型温度为室温此温度可以认为固定;

砂型湿度为厂房环境湿度可以认为相对不变;

浇注速度为设计时直浇道面积决定可以认为基本不变;浇注温度是浇注时人为控制的可变因素。

本研究选取的箱体类镁合金铸件砂型重力浇注系统可以假设砂型温度、砂型湿度、浇注速度等影响因素相对固定,人为设定浇注时合金液温度,得到铸件冶金质量后,综合评定砂型重力浇注系统合理性。具体实验见表4。

将简化后的模型导入ANSYS/Workbench软件中,并进行网格划分。如图7所示。机构的竖直向下方向为x正方向,送料过程的运动方向为y正方向,平行于翻转轴水平向外为z正方向。

通过上述实验可以看出,箱体类镁合金铸件砂型重力浇注系统设计合理,模拟结果很好地支撑了浇注系统设计及最佳工艺参数确定。从实验数据也可以看出,浇注温度较低时有补缩需求的部位,补缩能力降低,浇注温度较高时疏松倾向逐渐增大。在保证铸件冶金质量条件下,一般尽量采取低的浇注温度

,故浇注温度确定在(768±3)℃,可以得到较为理想的冶金质量。

本研究箱体类镁合金铸件砂型重力浇注系统,在合理浇注温度下,夹杂、卷气、冷隔缺陷得到根本抑制,疏松缺陷得到很好克服。本浇注系统可以用于实际生产。

4 结语

(1)镁合金铸件本身结构赋予了理论最佳浇注系统及工艺参数,浇注系统设计是个逐步靠近理论最佳的过程。浇注系统设计不是一层不变的固定值,而是一个围绕最佳进行的多方面探讨。

(2)数值模拟是浇注系统设计过程中重要的工具,模拟结果可以帮助工艺人员更好地进行流场、温度场分析,通过不断迭代,找寻出最合理浇注系统和最佳工艺参数。

昨日欢聚,今朝又赴前程,历史的车轮驶进2019。这是一个“船到中流浪更急,人到半山路更陡的时候,是一个愈进愈难、愈进愈险而又不进则退、非进不可的时候”,也注定了2019年又是一个新时代的开篇之年。

(3)实验条件有限,本研究认为砂型温度、砂型湿度、浇注速度等因素相对固定(实际会有波动,见表4),只有浇注温度一个水平变量,得到的实验结果有一定偏颇。

(4)本研究实验结果在一定程度上说明,浇注系统设计合理夹杂、疏松、卷气、冷隔等缺陷会得到非常有效克服。本研究中箱体类镁合金铸件砂型重力浇注系设计对类似铸件的设计有一定指导意义。

[1]李魁胜.铸造工艺及原理[M].北京:机械工业出版社,1988.

[2]侯文伟,郑宝堂.基于AnyCasting软件的砂型铸造模拟分析[J].金属加工(热加工),2017(5):47-49.

[3]荆涛.凝固过程数值模拟[M].北京:电子工业出版社,2002.

[4]黎文献.镁及镁合金.中南大学出版社,2005:250-251.