风化花岗岩地区深基坑围护结构受力与变形影响因素分析

2022-08-09李富相李桂芹韦兴

李富相,李桂芹,韦兴

(中交一公局集团有限公司,广东 深圳 518000)

对于地铁、隧道等地下工程,施工过程中支护结构的安全稳定性非常重要。影响基坑支护结构安全稳定性的因素有很多,地质是其中极其重要的因素。不少学者对花岗岩地区地下工程开挖进行了研究,如孔斌根据广州地铁花岗岩风化层明挖基坑围护结构设计及施工情况,分析了花岗岩风化层对工程的不良影响,提出了基坑围护结构优化方案;吴强等以长昆铁路客运专线湖南段寨子岗隧道工程为例,提出了富水全风化花岗岩地层中隧道进洞优化方案;庞小朝对深圳福田区全风化花岗岩进行土工试验,分析了其物理力学特性,并给出了用于数值分析的本构模型;孙成伟等以广州地铁南方医院站为例,分析了花岗岩风化层的特性,对开挖过程中出现的地基处理问题提出了解决方案;李建军等以太原某深基坑为例,选择上三角、全三角、梯形3种土压力分布模式,分别采用土抗力法中m法、c法和k法对支护桩的桩身弯矩进行了理论计算。但对风化花岗岩地区深基坑的计算分析和施工稳定性分析还鲜有报道。该文以深圳公常路K1+365—535段深基坑为背景,开展风化花岗岩地区深基坑围护结构受力与变形影响因素分析。

1 工程概况

公常路中山大学深圳校区段下穿改造工程位于深圳市光明区新湖街道,西起光桥路-公常路交叉口西侧,经中山大学预选址范围,向东经武汉大学深圳校区意向用地(羌下村),终于深圳与东莞交界处,全长约3.56 km。地下道路长2.645 km,采用干线性城市主干道标准建设,双向六车道,设计速度50 km/h;地面道路采用生活性城市主干道标准建设,双向六车道,设计速度40 km/h。现状公常路为城市主干道,双向八车道,红线宽度为60 m,沥青路面,设计速度50 km/h。道路东侧有圳美河,拟开挖基坑位于公常路中山大学深圳校区段下穿改造工程K1+365—535段。

公常路K1+365—535段地层自上而下为杂填土层、有机质黏土层、砂质黏性土层、全风化混合花岗岩层、土状强风化混合花岗岩层、块状强风化混合花岗岩层。支护桩底及基坑底大部分位于土状强风化混合花岗岩层及块状强风化混合花岗岩层上。主要地层的物理力学指标见表1。

表1 主要地层的物理力学指标

2 风化花岗岩的工程特性

2.1 岩层性状

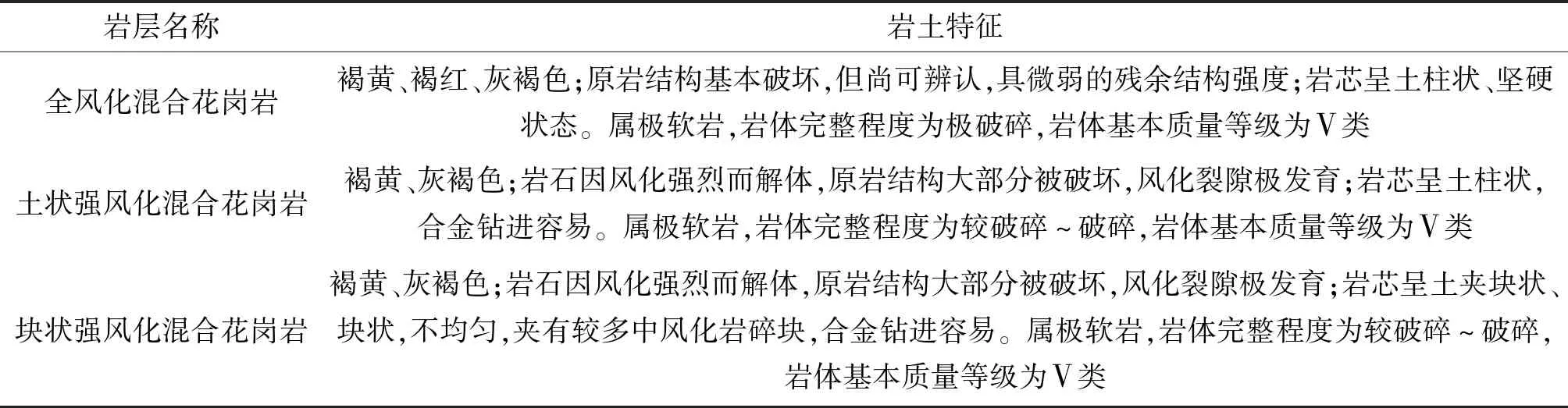

地质勘探报告显示,公常路K1+365—535段风化花岗岩主要为全风化混合花岗岩、土状强风化混合花岗岩和块状强风化混合花岗岩,主要地层的工程特征见表2。

表2 公常路K1+365—535段风化花岗岩的特征

2.2 颗粒级配

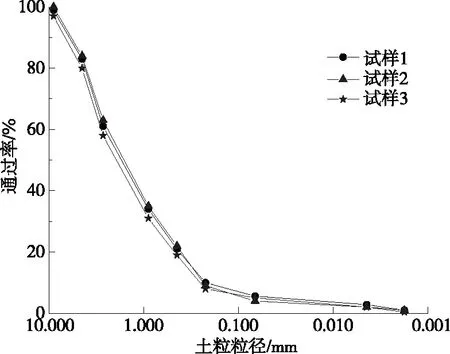

根据《公路土工试验规程》,采用筛分法及密度计法对全风化混合花岗岩进行颗粒筛分,结果见图1。

图1 全风化花岗岩试样的粒径级配曲线

计算得全风化混合花岗岩的不均匀系数Cu为12,曲率系数Cc为1.33,属级配良好的砾土。

2.3 力学性能

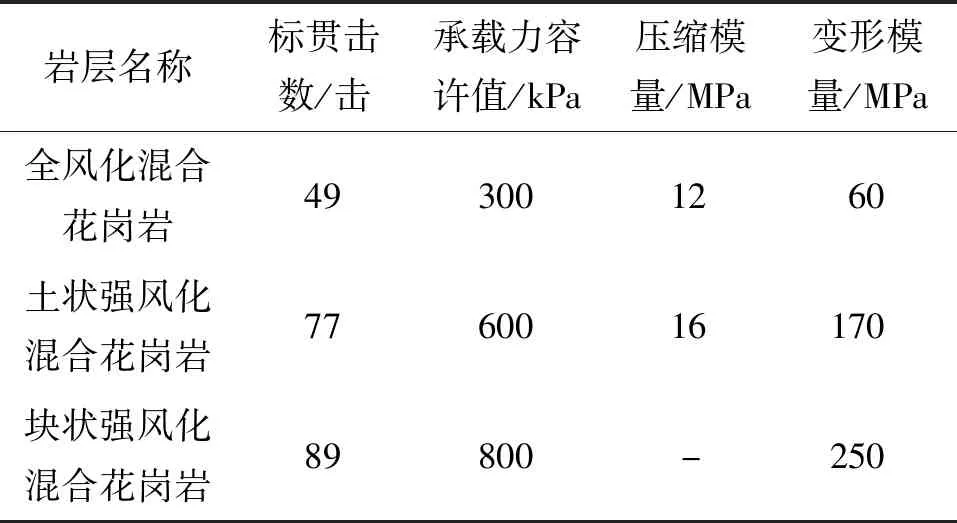

对全风化混合花岗岩、土状强风化混合花岗岩和块状强风化混合花岗岩进行标准贯入试验和固结试验,得到其力学参数(见表3)。

表3 风化混合花岗岩的力学参数

3 受力与变形影响因素分析

深基坑围护结构内力及变形分析常用方法主要有经典方法、弹性地基梁法、有限单元法等。有限单元法直接解得墙体侧向位移和地表沉降及深层位移,还可对分级开挖施工过程进行模拟,能从空间、时间上较全面地反映各种因素对支护结构及周围土体应力、位移的影响。为此,采用有限单元法对公常路K1+365—535段深基坑围护结构受力和变形影响因素进行分析。

3.1 模型建立及计算工况

3.1.1 模拟截面及本构模型

由于基坑呈相对规则的几何形状,基坑的支护结构也基本相同,根据基坑对称性和受力特点,建立计算模型时取K1+365—535段典型基坑横断面的一半。岩土体的本构模型选取摩尔-库伦弹塑性模型,支护桩采用弹性各向同性模型。

3.1.2 基本假定

(1) 基坑土质均匀水平分布。

(2) 不考虑基坑开挖对土体弹性模量的影响。

(3) 不考虑基坑内支撑变形的影响。

(4) 不同材料间的接触部位为完全连续。

3.1.3 模型计算参数及边界设置

根据该基坑工程的实际情况,考虑模型的边界效应,对地基土左右边界x方向进行约束,底边界为固定端,上边界为自由端,并在基坑外设置长度为7 m的均布荷载模拟地面超载,大小为34 kN/m。计算模型见图2,模型中结构参数见表4。

图2 深基坑计算模型

表4 模型中结构参数

3.1.4 计算工况

根据现场实际工况,对基坑分级开挖及加支撑过程进行模拟,计算工况见表5。

表5 计算工况

3.2 影响因素分析

3.2.1 风化花岗岩的影响

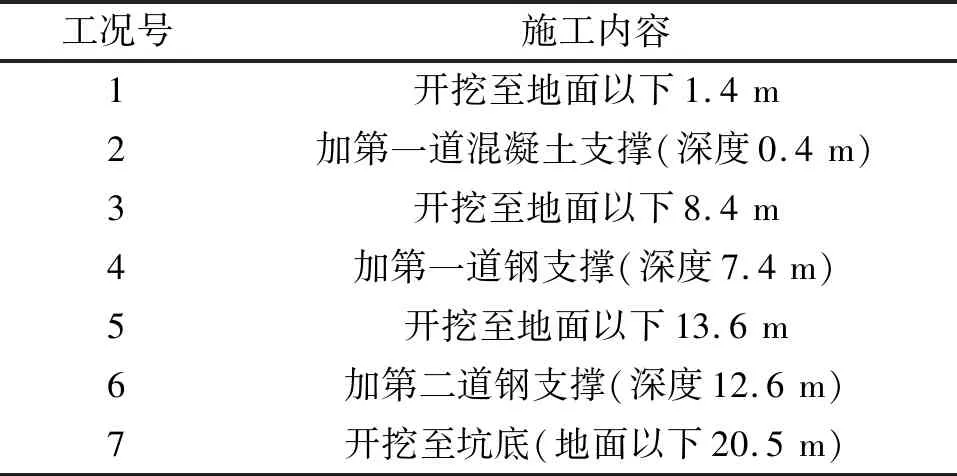

根据表6所示计算方案模拟不同风化程度花岗岩地基土,计算得到不同工况下支护桩弯矩、位移和内支撑轴力的变化(见图3~5)。由于在加支撑的工况中基坑的水土压力不变,支护结构的弯矩和位移变化基本与上一工况相同,仅分析开挖深度大的工况(工况3、工况5和工况7)。位移为负表示桩体向基坑内变形,为正表示桩体向基坑外变形。

表6 计算方案

由图3可知:1) 实际开挖工况中最大弯矩为负弯矩,发生在工况3,为-978.3 kN·m。这是因为工况3中只设有一道内支撑,基坑中的内支撑与开挖面相距较远,而随着施工的进行,内支撑间距逐渐减小,钢支撑数量逐渐增加,导致支护桩的最大弯矩减小。2) 各开挖工况下,各方案的最大弯矩从大至小依次为方案A>方案B>方案C。随着开挖深度的增加,不同风化程度混合花岗岩引起支护桩产生的最大弯矩差值逐渐增大,在工况7中,方案A中支护桩的最大负弯矩为-779.5 kN·m,分别比方案B、方案C中相同深度支护桩的负弯矩增加147.7%、197.7%。可见,以风化程度越高的混合花岗岩作为支护桩嵌入地基土时,支护桩的最大弯矩将增大,且随着开挖深度的增大而急剧增大。

图3 不同开挖工况下不同风化程度花岗岩中支护桩的弯矩变化

由图4可知:各工况下,不同风化程度混合花岗岩地基土对支护桩最大位移几乎没有影响,但随着开挖深度的增大,风化程度越高的混合花岗岩地基土会使最后一道内支撑以下的支护桩桩体位移增大。在工况7中,方案A中16 m深度处支护桩桩体位移为-9.1 mm,分别比方案B、方案C中同深度处支护桩桩体位移增大56.8%、78.4%。可见,风化程度越高的混合花岗岩对支护桩的嵌固作用越差,会使开挖面以上至最后一道内支撑间支护桩桩体的位移增大,且随着开挖深度的增大这种影响加剧。

图4 不同开挖工况下不同风化程度花岗岩中支护桩的位移变化

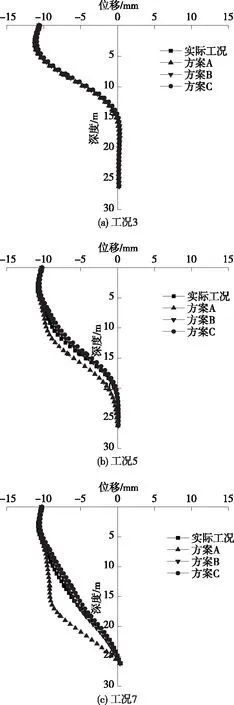

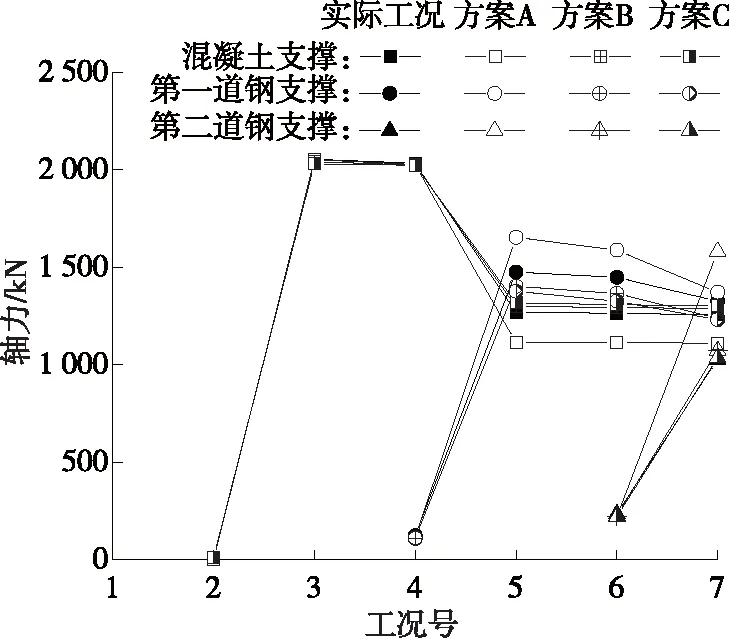

由图5可知:开挖后,内支撑轴力急剧增加。随着施工的进行,内支撑间距逐渐减小,钢支撑数量逐渐增加,导致内支撑轴力逐渐减少。同一开挖工况下,第一道混凝土支撑的轴力由大到小为方案C>方案B>方案A,而第一道、第二道钢支撑的轴力恰恰相反。可见,用风化程度越高的混合花岗岩替换支护桩下段周围的地基土会使基坑中第一道、第二道钢支撑的轴力增大,但对坑顶附近混凝土支撑的轴力影响较小。

图5 不同开挖工况下不同风化程度花岗岩中内支撑的轴力变化

3.2.2 内支撑竖向布置位置的影响

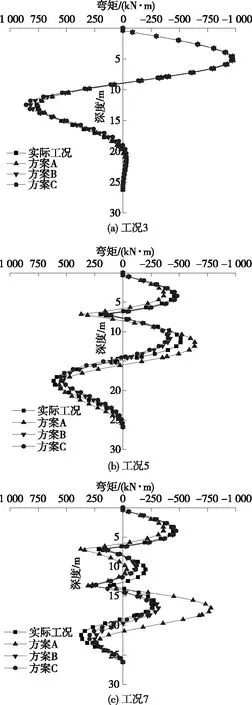

在内支撑加排桩支护的基坑中,基坑变形和支护桩的内力与内支撑的竖向布置位置密切相关。为研究内支撑竖向布置位置对基坑支护结构受力和变形的影响,设计表7所示模拟方案,并与实际工况进行对比。由于加内支撑工况下基坑的水土压力不变,支护结构的弯矩和位移变化基本与上一工况相同,仅分析开挖深度大的工况(工况3、工况5和工况7),结果见图6~8。

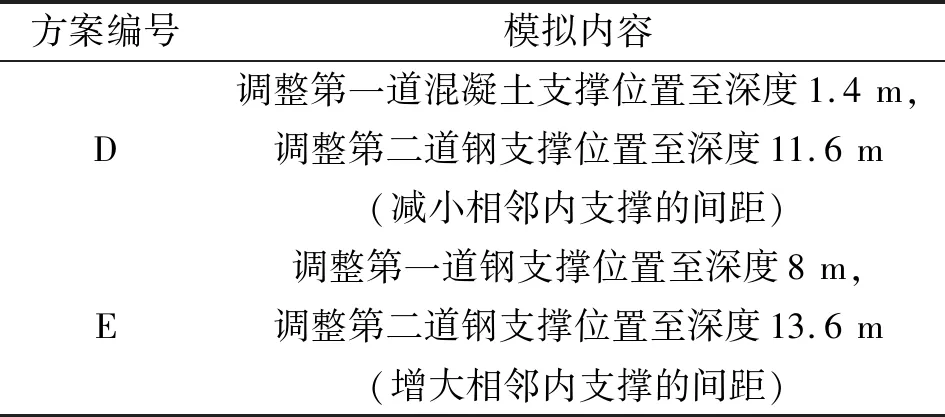

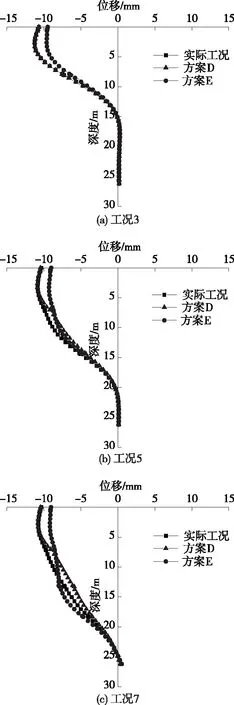

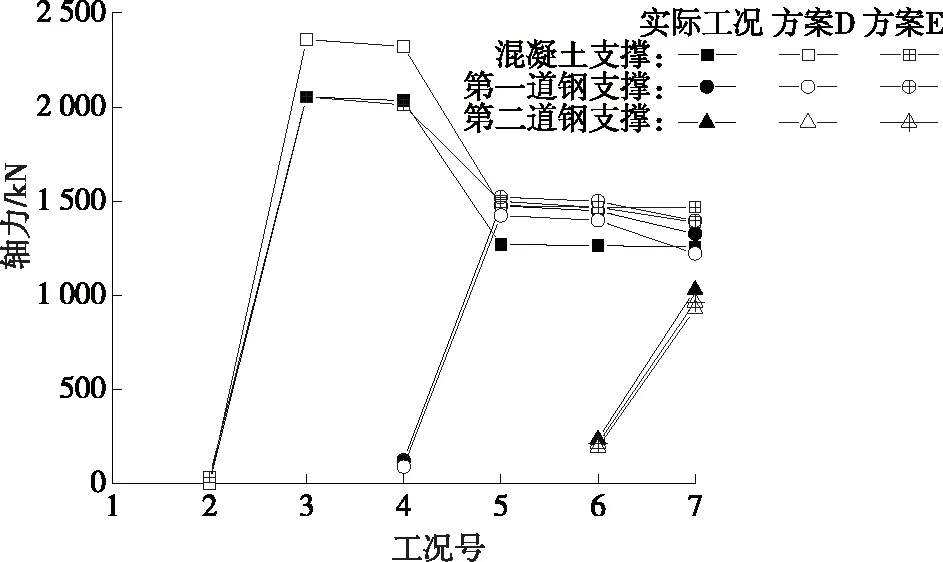

表7 内支撑布置方案

由图6可知:各开挖工况下,工况3中支护桩的弯矩最大,其中方案D支护桩的最大负弯矩达-998 kN·m。这是因为方案D下调了第一道钢支撑的位置,增大了支护桩悬臂端的长度,导致桩后土压力引起的弯矩增大。随着开挖深度的增加,架设的内支撑数量增多,相邻内支撑间距逐渐减小,支护桩的最大弯矩逐渐减小。方案E中混凝土支撑与第一道钢支撑之间的支护桩最大弯矩始终小于方案D和实际工况,而第一道钢支撑与开挖面之间的支护桩最大弯矩始终大于方案D和实际工况。这是因为方案D下调了第一道钢支撑的位置,减小了与第二道钢支撑间的间距,使第二次土体开挖后作用在相邻支撑间的桩后土压力减小,进而引起最大弯矩减小;而方案E增大了相邻钢支撑的间距,使作用在相邻钢支撑间的桩后土压力增大,进而引起最大弯矩增大。综上,支护桩的最大弯矩受内支撑布置位置的影响,间距过大或过小都可能引起支护桩弯矩增大。

图6 不同开挖工况下不同内支撑布置位置时支护桩的弯矩变化

由图7可知:各开挖工况下,工况3中方案D的支护桩位移最大,为-12.3 mm。这是因为工况3的单次开挖深度最大,而方案D下调了第一道混凝土支撑的位置,使支护桩后土压力作用的悬臂长度增大,进而增大了桩顶的位移。随着内支撑数量的增加,相邻内支撑的间距减小,支护桩桩顶的最大位移略微减小。可见,仅减小相邻内支撑间距并不能保证支护桩的最大位移减小,支护桩的最大位移与内支撑的竖向布置位置息息相关。

图7 不同开挖工况下不同内支撑布置位置时支护桩的位移变化

由图8可知:在架设内支撑的工况,内支撑轴力几乎不变;在基坑开挖工况,内支撑轴力急剧增加。方案D中混凝土支撑轴力最大,工况3时达到2 359 kN;随着施工的进行,钢支撑数量逐渐增加,内支撑间距逐渐减小,混凝土支撑轴力也逐渐减小。对比方案D、方案E和实际工况,尽管减小了相邻内支撑间距,但由于下调了第一道混凝土支撑位置,混凝土支撑的轴力显著增大,钢支撑轴力减小;增大内支撑间距会增大工况5中混凝土支撑的轴力及第一道钢支撑的轴力。可见,下调第一道混凝土支撑的位置会使混凝土支撑轴力增大,但减小或增大相邻内支撑间距并不一定会使内支撑的轴力也减小或增大。

图8 不同开挖工况下不同内支撑布置位置时内支撑的轴力变化

4 结论

(1) 基坑开挖过程中,以风化程度越高的混合花岗岩作为支护桩嵌入地基土时,支护桩最大弯矩、开挖面至最后一道内支撑间支护桩桩体的位移及这一区间的内支撑轴力增大,且随着开挖深度的增加这种影响加剧。

(2) 下调第一道混凝土支撑的位置,会使下一开挖工况支护桩的弯矩、水平位移及混凝土支撑轴力大大增加。

(3) 深基坑内支撑间距增大或减小并不能保证内支撑的轴力也增大或减小,内支撑的轴力与内支撑竖向布置位置息息相关。