蜗壳截面形状对舰用离心泵性能特性的影响

2022-08-09周瑞平陈玉才

郝 谕,周瑞平,魏 康,陈玉才

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

0 引 言

随着军事信息技术的迅速发展,舰船如何避免被发现成为热门研究课题,减振降噪是其核心问题。离心泵是舰船重要的辅助机械,蜗壳是离心泵重要的组成部分之一,其结构参数是研究舰用离心泵噪声振动特性的重要参数,舰用离心泵的性能特性是后续研究的理论基础。因此,蜗壳结构参数的深入研究对舰用离心泵性能及振动噪声的研究具有重要的意义。

目前,国内外对离心泵的研究正不断完善。赵伟国等[1]研究扩压管位置对离心泵性能特性的影响,结果表明,扩压管位置主要影响叶轮出口及蜗壳流道中内流场的变化。邓强等[2]研究叶片数和叶片厚度对离心泵叶轮性能的影响,结果表明,叶片数影响叶轮截面静压力和小流量下湍动能区域面积。随着叶片数的增加,最大静压力值增大,压力变化趋势更加平缓。崔哲等[3]采用试验研究叶轮口环间隙对离心泵性能和振动的影响,结果表明,间隙改变会使叶轮盖板上的静压及轴向力发生变化;随间隙的增加,振动的频域特性在高频段更加明显。杨泽江等[4]研究叶片包角对中比转速离心泵振动特性的影响,结果表明,增大包角可减小离心泵的水力振动。XU等[5]研究壁面粗糙度对离心泵空化性能的影响,结果表明,适当降低空化发展过程中的壁面粗糙度可有效抑制空化现象的产生。随着壁面粗糙度的增加,叶片表面的多个形核位点增加,叶片的低压区域随之增大。WANG等[6]研究短叶片周向位置布置对离心泵气液两相流动性能的影响,结果表明,在介质为水的情况下,合理布置短叶片周向位置可消除低流量条件下离心泵的驼峰,可使叶轮内的流速更加均匀,优化泵的性能。目前,国内外对舰用离心泵性能特性及振动特性的研究主要集中在叶轮和隔舌的结构参数,对蜗壳截面形状的研究则较少。

通过改变蜗壳截面形状,为离心泵设计3种蜗壳型式;通过仿真计算,分析不同蜗壳型式对离心泵性能特性的影响。

1 计算模型建立

1.1 计算模型

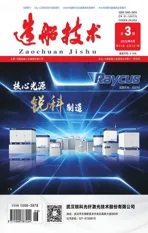

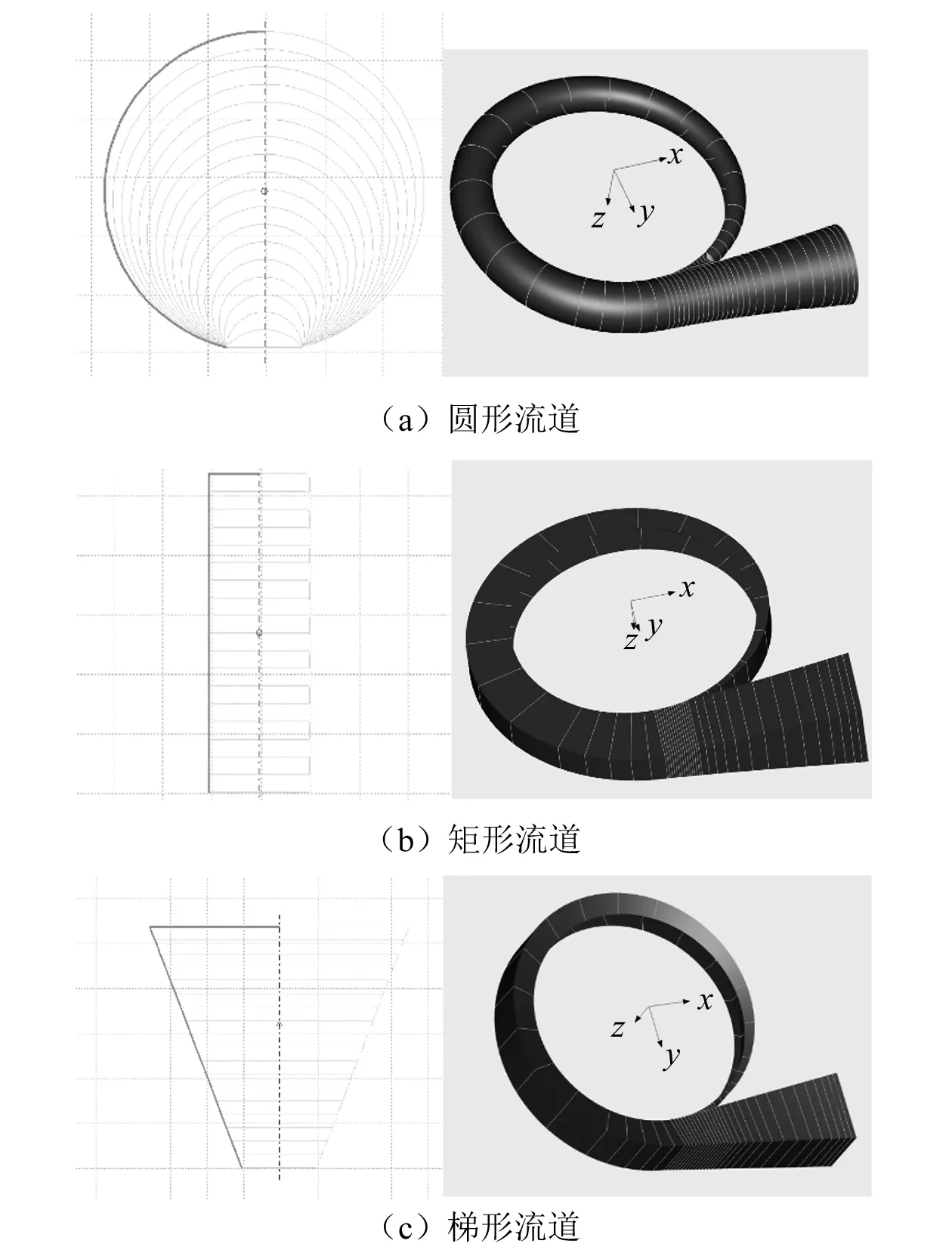

以舰用25CL-30单级单吸立式离心泵为研究对象,该泵设计流量为36 m3/h,扬程为30 m,转速为2 860 r/min。泵轴直径为17.5 mm,叶轮进口直径为75.0 mm,出口直径为160.0 mm,出口宽度为12.0 mm,比转速为81。在叶轮、吸入段、压出段及蜗壳基圆、各断面面积、隔舌螺旋角、隔舌安放角和蜗壳出口面积相同的基础上,分别设计截面形状为圆形、矩形和梯形的蜗壳,依次命名为A型、B型和C型(简称A型、B型和C型离心泵),并对其性能特性进行分析。3种型式的蜗壳通流截面形状及三维模型如图1所示。离心泵流体域模型如图2所示(以A型蜗壳为例,B型和C型蜗壳类似)。

图1 3种型式蜗壳通流截面及三维模型

图2 A型离心泵全流体域模型

1.2 网格划分

运用自适应二叉树法对流体域进行网格划分,在完成网格划分后对网格质量进行检测,划分的网格可满足后续计算要求。A型离心泵全流体域面网格数为536 314个,体网格数为216 611个。计算域网格如图3所示。

图3 A型离心泵全流体域网格模型

1.3 边界条件

采用 Centrifugal模块,选用其中的Flow模型,收敛精度为0.001,压力速度耦合方法采用SIMPLE算法,湍流模型采用k-ε模型,方程离散方式采用二阶高精度,选用Cavitation全空化模型。将吸入室的进口面定义为压力入口,压力值为 101 325 Pa。计算周期为叶轮旋转3圈,迭代步数为600,共180个时间步,对叶轮旋转3个周期内的流场进行计算。将蜗壳出口面定义为体积流量出口,通过设置不同流量对不同工况的流场进行模拟。

2 特性分析

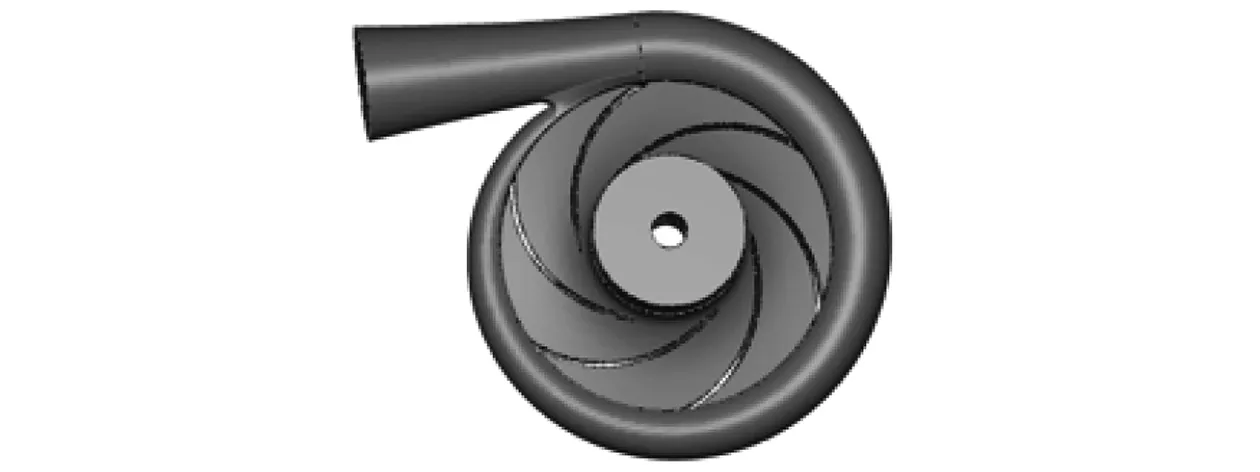

通过仿真计算可得3种蜗壳型式离心泵在流量为0.5Q~1.5Q(Q为离心泵额定工况流量,即36 m3/h)工况的流量-扬程曲线和流量-静力矩曲线,如图4所示。

图4 3种蜗壳型式离心泵在各工况的特性曲线

通过式(1)~式(5)可计算3种蜗壳型式离心泵在流量为0.5Q~1.5Q工况的流量-总效率曲线,如图5所示。

图5 3种蜗壳型式离心泵在各工况的流量-总效率曲线

水力效率ηh计算公式为

(1)

式中:n为转速。

容积效率ηV计算公式为

(2)

式中:ns为比转速。

(3)

机械效率ηm计算公式为

(4)

总效率η计算公式为

η=ηmηVηh

(5)

随着离心泵流量从18 m3/h变化至54 m3/h,3种蜗壳型式离心泵扬程变化趋势均为下降,在设计工况附近较为平缓。在流量为36 m3/h~40 m3/h的区域内扬程差别不大。在小流量工况条件下,B型泵扬程较大。在大流量工况条件下,A型泵扬程较大。在流量为18 m3/h~25 m3/h的区域内,A型泵和C型泵扬程基本一致。在流量为32 m3/h~54 m3/h的区域内,B型泵和C型泵扬程基本一致。

3种蜗壳型式离心泵的静力矩曲线变化趋势基本一致,在流量为18 m3/h~40 m3/h的区域内,A型泵和C型泵基本一致。在流量小于29 m3/h时,B型泵静力矩较大。在流量为29 m3/h~40 m3/h的区域内,3种蜗壳型式离心泵的静力矩基本相同。在流量大于40 m3/h时,A型泵静力矩较大,B型泵和C型泵基本一致。

3种蜗壳型式离心泵的总效率变化趋势一致,随着流量的增大先逐渐增大,达最大值后逐渐减小。B型和C型离心泵总效率曲线基本相同,在流量为43.2 m3/h时总效率达最大值,此后随着流量的增大,总效率快速下降。A型泵在流量为46.8 m3/h时达总效率最大值,在流量为18 m3/h~43 m3/h的区域中总效率小于B型泵和C型泵,在流量为47 m3/h~54 m3/h的区域内,A型泵总效率大于B型泵和C型泵,且下降趋势平缓。在大流量工况条件下,B型和C型离心泵总效率下降较快,可能是由于在蜗壳中清水流量较大时,方形和梯形截面的蜗壳会产生大量涡旋消耗能量,致使水力效率下降。

3 蜗壳截面形状对内部流动的影响

3.1 压力场分析

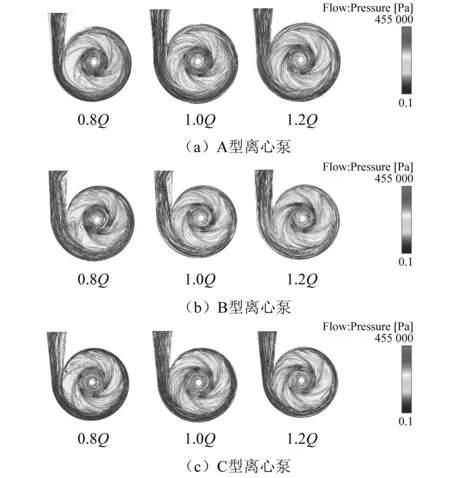

3种蜗壳型式离心泵各工况的静压力流线云图如图6所示。离心泵从吸入口至叶片进口,流道内的静压具有逐渐减小的趋势,叶轮吸入口是静压力最小的区域。从叶轮进口至扩散管出口处,流道内的静压具有逐渐增大的趋势,静压力最大值在扩散管出口处。

图6 3种蜗壳型式离心泵各工况的静压力流线云图

在不同的蜗壳扩散管出口流量下,离心泵叶轮和蜗壳流道中静压力变化趋势一致,均为从离心泵吸入室至蜗壳扩压管出口处逐渐增大,静压力变化平缓,没有突增或突减的现象,即没有出现压力波动现象。在进口处,3种不同蜗壳扩压管出口流量的静压力流线云图基本一致,表明蜗壳扩压管出口处流量对进口静压影响不大。叶轮区域静压力值基本一致,表明蜗壳扩压管出口处流量对叶轮的静压影响不大。随着蜗壳扩压管出口流量的增大,蜗壳扩散管段的高压区域面积减小,蜗壳扩散管出口压力减小。

在小流量工况条件下,3种蜗壳型式离心泵在隔舌附近的叶轮流道流线出现缺失现象,可能是由于离心泵的结构特征所造成,隔舌的存在使流体在此处的流场发生改变。在相同的流量下,进水口及叶轮区域压力分布相似,蜗壳区域高压区域面积依次增大,说明蜗壳截面形状主要对蜗壳流域的压力场产生影响。

3.2 速度场分析

3种蜗壳型式离心泵各工况的速度矢量流线云图如图7所示。离心泵中的流体流速先增大后减小,在叶轮出口区域速度达最大值,速度变化均匀。在小流量工况条件下,隔舌附近的叶轮流道流线出现缺失现象,可能是导致离心泵小流量水力效率低下的原因。在离心泵蜗壳流域内,流体流速逐渐变小,但其变化并不平缓,是由离心泵结构的不对称引起的。在压力室与扩压管连接处,蜗壳方向和形状出现变化,流道变宽,流体流经此处方向突变,速度迅速变小,扩压管外部流速会大于内部流速,原因在于蜗壳的中心线为渐开线,蜗壳的截面面积并非一直保持不变,且在连接处隔舌的存在会造成流道的形状产生突变。

图7 3种蜗壳型式离心泵各工况的速度矢量流线云图

在不同的蜗壳扩散管出口流量下,叶轮和蜗壳中的流体速度变化趋势大致相同,不同蜗壳扩压管出口处流量与叶轮进口的低速区域形状相似,面积基本相同,说明蜗壳扩压管出口处流量对叶轮进口处的流体流速影响不大。在叶轮出口段流体流速达最大值,随后在蜗壳中流体流速逐渐降低。随着蜗壳扩压管出口处的流量增加,蜗壳扩压管低速区域面积减小,蜗壳扩压管出口处流体速度降低。隔舌附近的叶轮流道的涡旋消失。

3种蜗壳型式离心泵速度矢量流线云图分布大致相似,蜗壳截面形状对流道内流体的速度影响不大。相对于A型泵,B型泵和C型泵中的叶轮靠近隔舌处流道涡旋更加明显,说明蜗壳截面形状对叶轮内流体流动方向影响较大,进而影响整个流道的水力消耗。

3.3 湍动能分析

3种蜗壳型式离心泵各工况的湍动能云图如图8所示。离心泵湍动能在叶轮进口处最大,在流体通过叶轮进口后湍动能会迅速下降,在叶轮区域逐渐增大,趋势平缓,没有出现突变现象。在叶轮出口处湍动能较大。在蜗壳区域湍动能逐渐减小,蜗壳压力室区域湍动能较大,扩压管区域湍动能较小。

图8 3种蜗壳型式离心泵各工况的湍动能云图

在不同的蜗壳扩压管出口流量下,离心泵湍动能变化趋势基本一致。随着蜗壳扩压管出口流量的增大,叶轮出口区域湍动能分布更加均匀。蜗壳区域的湍动能较大区域面积减少,但在蜗壳隔舌区域会出现湍动能突变的区域,因此在流量中等的条件下,湍动能较小且有利于离心泵的性能特性。

3种型式离心泵随着流量的增大,隔舌处流道湍动能明显增大,可能是由于隔舌会使流道的形状发生突变,在隔舌附近流体会产生流向变化而产生紊流。相对于A型泵,B型泵和C型泵增大更加明显,这种现象会造成水力效率的消耗,可能是B型泵和C型泵在大流量工况条件下效率迅速下降的原因。

3.4 空化分析

3种蜗壳型式离心泵各工况的气体体积分数分布云图如图9所示。在叶片进口边附近压力最低,此处气体体积分数最大即空化现象最明显,在叶轮流道内气体体积分数逐渐减小。蜗壳压力室外围的气体体积分数小于蜗壳压力室内侧的气体体积分数。蜗壳出口段的气体体积分数达最小值。

图9 3种蜗壳型式离心泵各工况的气体体积分数分布云图

不同蜗壳扩压管出口流量的气体体积分数分布云图基本一致,说明蜗壳扩压管出口流量对气体体积分数分布基本没有影响,不会影响离心泵的空化现象。

3种蜗壳型式离心泵在同一流量下气体体积分数分布云图基本一致,A型泵在蜗壳段略大于B型泵和C型离心泵,说明蜗壳截面形状对离心泵的空化现象基本没有影响。

4 压力脉动分析

在额定工况下,为研究蜗壳截面形状对离心泵压力脉动的影响,在离心泵不同位置设置监测点,如图10所示,其中:P1为靠近隔舌的叶轮流道中间点;P2为隔舌中间点;P3、P4和P5为离心泵蜗壳流道中心点,均分布于蜗壳流道;P6为蜗壳流道与扩压管连接处中心点;P7为扩压管出口处中心点。

图10 3种蜗壳型式离心泵监测点分布

离心泵叶轮转速为2 860 r/min,其轴频为47.6 Hz,叶片数为6个,因此叶片的单叶频为286 Hz。进行非定常计算,得到离心泵10圈的仿真数据。为保证计算结果的稳定性,取最后3圈的瞬态条件下各监测点的压力脉动时域数据作为结果分析。通过傅里叶变换可得各监测点的频域分布,如图11所示。

图11 3种蜗壳型式离心泵额定工况各监测点的频域特性

3种蜗壳型式离心泵的叶轮及蜗壳流道内各监测点的压力幅值均为下降趋势,主要的压力脉动幅值频率为300 Hz,即为1倍叶频,次主频发生在50 Hz、600 Hz和900 Hz,约1倍轴频、2倍叶频和3倍叶频。3种蜗壳型式离心泵均表现为蜗壳流道内的压力脉动幅值大于叶轮流道内的压力脉动幅值,扩压管出口处的压力脉动幅值大于蜗壳中的压力脉动幅值。蜗壳流道的幅值较高可能是由于流体在经过蜗壳时会有紊流产生,隔舌处会产生动静干涉。叶轮流道内的幅值较低是由于叶轮流道内没有产生动静干涉的影响。监测点2的压力幅值较高,可能是由于该点位于隔舌处,此处存在动静耦合等多种复杂流动状况。监测点7的压力幅值最大,该点位于扩压管出口端,此处静压为离心泵最大的区域且该区域的流体流动复杂,可能产生涡旋现象。

在3种蜗壳型式离心泵相同的监测点中,A型离心泵压力脉动幅值最小,C型离心泵压力脉动幅值最大,可能是蜗壳截面形状的不同导致蜗壳中流体湍流及涡旋形成。

5 结 论

对舰用25CL-30离心泵外特性、压力场、速度场、湍动能和空化现象进行数值计算,对离心泵进行非定常计算,得到相应的时域谱,再进行傅里叶变换得到相应的频域谱。主要结论如下:

(1)3种蜗壳型式离心泵外特性变化趋势基本一致,B型和C型离心泵效率曲线基本相同。A型离心泵以最高效率向大流量区域偏移。B型和C型离心泵在小流量工况条件下效率略大于A型离心泵,在大流量工况条件下效率迅速下降。

(2)3种蜗壳型式离心泵在相同工况下条件静压分布、流线分布、流速分布、湍动能分布和气体体积分数分布趋势大致相同,表明蜗壳截面形状不会影响离心泵的性能趋势。A型离心泵蜗壳区域高压区域面积最小,流线更平滑,湍动能更小,表明不同的蜗壳截面形状会影响叶轮流道及蜗壳流道的流场。3种蜗壳型式离心泵气体体积分数基本相同,表明蜗壳截面形状不会影响离心泵空化现象。

(3)B型和C型离心泵的叶轮及蜗壳流道内各监测点的压力幅值均为下降趋势,对应的监测点压力脉动幅值依次增大。叶轮流道的监测点压力脉动幅值小于蜗壳流道监测点的压力脉动幅值。